-

Электронное Письмо

732789912@qq.com -

Телефон

+86-13706293899

Высоковольтные провода зажигания завод

Давно хотел разобраться с высоковольтными проводами зажигания, особенно с тем, как они производятся. В интернете много общих фраз, всяких инструкций по замене, но мало кто говорит о реальном производстве, о нюансах, о том, какие проблемы возникают. Часто считают это простым процессом, дай материалы – сделай. Но это не так. Есть тонкости, которые напрямую влияют на надежность и долговечность.

С чего начать: Материалы и их влияние

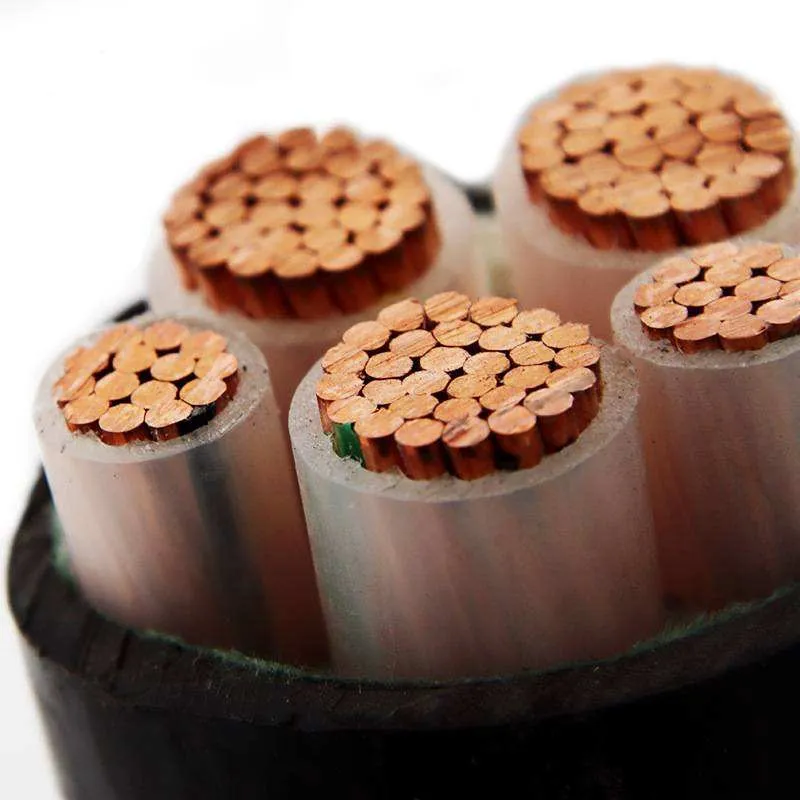

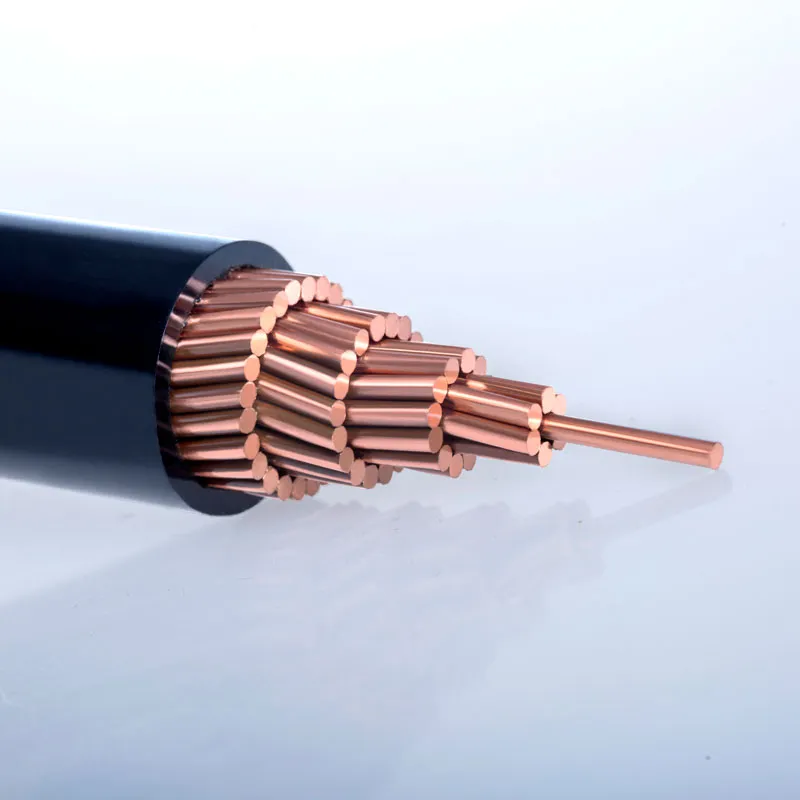

Первое, что бросается в глаза – это выбор материалов. Тут, конечно, все просто: медь, изоляция, оболочка. Но качество меди, процент содержания других металлов, тип изоляции – всё это влияет на характеристики провода. Например, долгое время мы работали с различными типами поливинилиденфторида (PVDF) для изоляции. PVDF – хороший материал, но его качество может сильно отличаться у разных поставщиков. Бывало, покупали, а потом возникали проблемы с пробоем, особенно в условиях повышенной влажности. Пришлось искать более надежного поставщика, чтобы минимизировать эти риски.

И вообще, не стоит забывать про требования к кабельным головкам. Они должны быть изготовлены из материалов, устойчивых к высоким температурам и механическим воздействиям. Иначе вся система, даже с самыми лучшими проводами, может оказаться ненадежной.

Проблемы с изоляцией: Воздух и влажность

Самая распространенная проблема – это деградация изоляции. И это не только из-за старения материала. Во многих случаях причина кроется в попадании влаги в поры изоляции. А это, в свою очередь, приводит к снижению диэлектрической прочности и, как следствие, к пробою. Мы даже проводили лабораторные испытания, где специально создавали условия повышенной влажности, чтобы проверить устойчивость различных типов изоляции. Результаты были довольно неожиданными.

Технологии производства: От намотки до испытаний

Процесс производства высоковольтных проводов зажигания – это не просто намотка проводов. Начинается все с подготовки проводников. Сначала их очищают от загрязнений, затем покрывают защитным слоем. Далее идет намотка, которая выполняется с использованием специальных станков, обеспечивающих равномерность намотки и плотность обжима. Это критически важно, потому что неравномерная намотка может привести к перегреву и преждевременному выходу из строя.

После намотки проводники обжимаются кабельными головками. Это тоже деликатный процесс, который требует точности и аккуратности. Слишком сильный обжим может повредить изоляцию, а слишком слабый – привести к плохому контакту и перегреву.

Важность контроля качества на каждом этапе

Контроль качества – это не просто формальность, это необходимость. На каждом этапе производства проводники и кабели подвергаются проверкам. Это включает в себя визуальный осмотр, измерение сопротивления изоляции, проверку на прочность и надежность обжима. Мы внедрили систему контроля качества, которая включает в себя как ручные проверки, так и автоматизированные тесты. Это позволяет выявлять дефекты на ранней стадии и предотвращать выпуск бракованной продукции.

Иногда даже небольшие отклонения в параметрах материала могут привести к серьезным проблемам в готовом продукте. Поэтому очень важно тщательно контролировать каждый этап производства, от входного контроля материалов до финального тестирования готовых проводов.

Опыт работы и типичные ошибки

Работая в этой сфере, мы сталкивались с множеством различных проблем. Например, часто встречается проблема с плохого качества обжима. Это может быть связано с неисправностью оборудования, неправильной настройкой параметров обжима или использованием некачественных кабельных головок. В результате проводки могут перегреваться и выходить из строя. Мы рекомендуем использовать только качественное оборудование и регулярно проводить техническое обслуживание.

Еще одна типичная ошибка – это использование некачественной изоляции. Это может быть связано с использованием подделок или с выбором поставщика, который не гарантирует качество продукции. В результате проводки могут прогорать, что приводит к серьезным последствиям. Поэтому очень важно выбирать проверенных поставщиков и тщательно проверять качество материалов.

ООО Цзянсу Цзиньда Кабель и наши решения

В ООО Цзянсу Цзиньда Кабель мы уделяем особое внимание качеству производства высоковольтных проводов зажигания. Мы используем только проверенные материалы и современное оборудование. Наша система контроля качества позволяет выявлять дефекты на ранней стадии и предотвращать выпуск бракованной продукции. Мы постоянно совершенствуем наши технологии производства, чтобы соответствовать требованиям самых строгих клиентов.

Наш ассортимент включает в себя провода для различных типов двигателей, от небольших бензиновых до мощных дизельных. Мы также предлагаем кастомизированные решения, разработанные в соответствии с конкретными требованиями заказчика. Подробнее о нашей продукции можно узнать на сайте https://www.jsjdxl.ru.

Перспективы развития: Новые материалы и технологии

В настоящее время активно разрабатываются новые материалы и технологии для производства высоковольтных проводов зажигания. Например, ведутся разработки по использованию новых типов изоляции, которые обладают повышенной устойчивостью к высоким температурам и механическим воздействиям. Также разрабатываются новые методы обжима, которые позволяют повысить надежность и долговечность соединения. Мы следим за всеми новыми тенденциями в этой области и стараемся внедрять их в наше производство.

Мы верим, что новые материалы и технологии позволят нам производить еще более надежные и долговечные провода для зажигания, которые будут соответствовать требованиям самых строгих клиентов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Кабель из бескислородной меди, с изоляцией и оболочкой из безгалогенной композиции с низким дымовыделением (LSZH)

Кабель из бескислородной меди, с изоляцией и оболочкой из безгалогенной композиции с низким дымовыделением (LSZH) -

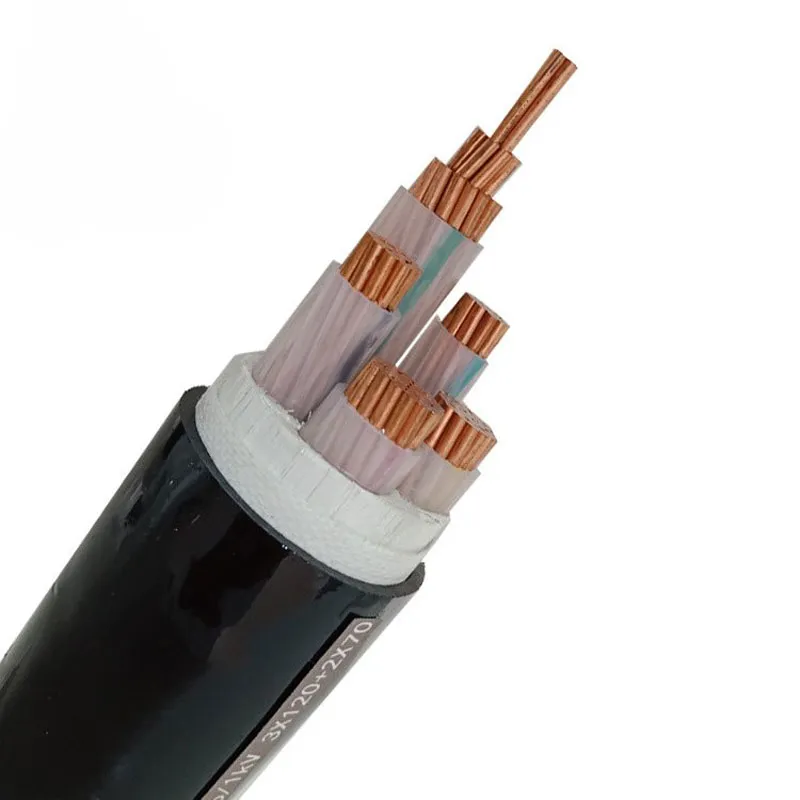

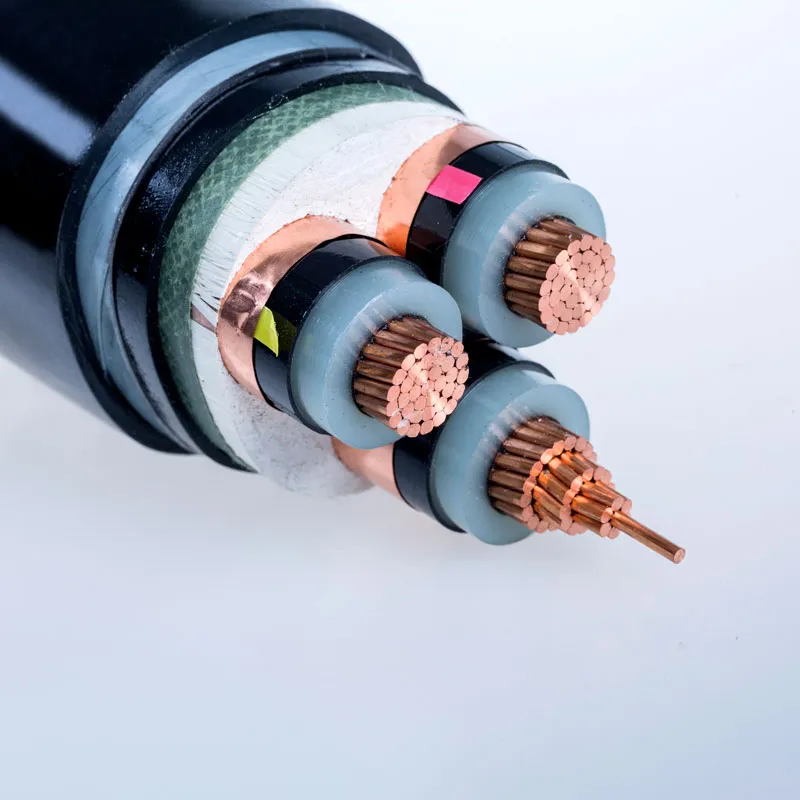

Силовой кабель с медной жилой, с изоляцией из сшитого полиэтилена (XLPE), в бронеоболочке из стальной ленты, на 35 кВ 1

Силовой кабель с медной жилой, с изоляцией из сшитого полиэтилена (XLPE), в бронеоболочке из стальной ленты, на 35 кВ 1 -

450 В-750 В Резиноизолированный маслостойкий водонепроницаемый кабель

450 В-750 В Резиноизолированный маслостойкий водонепроницаемый кабель -

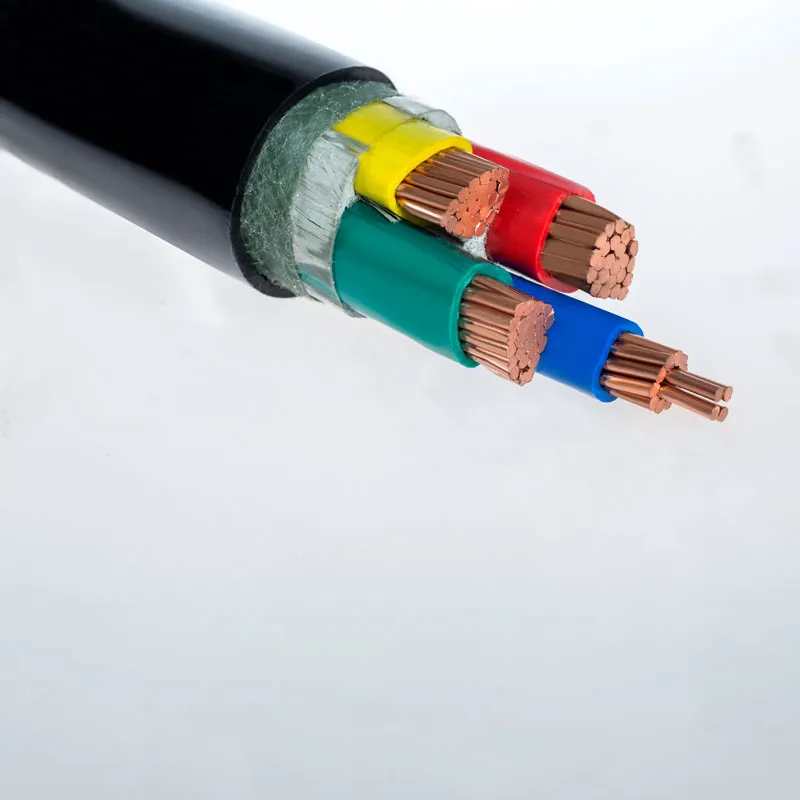

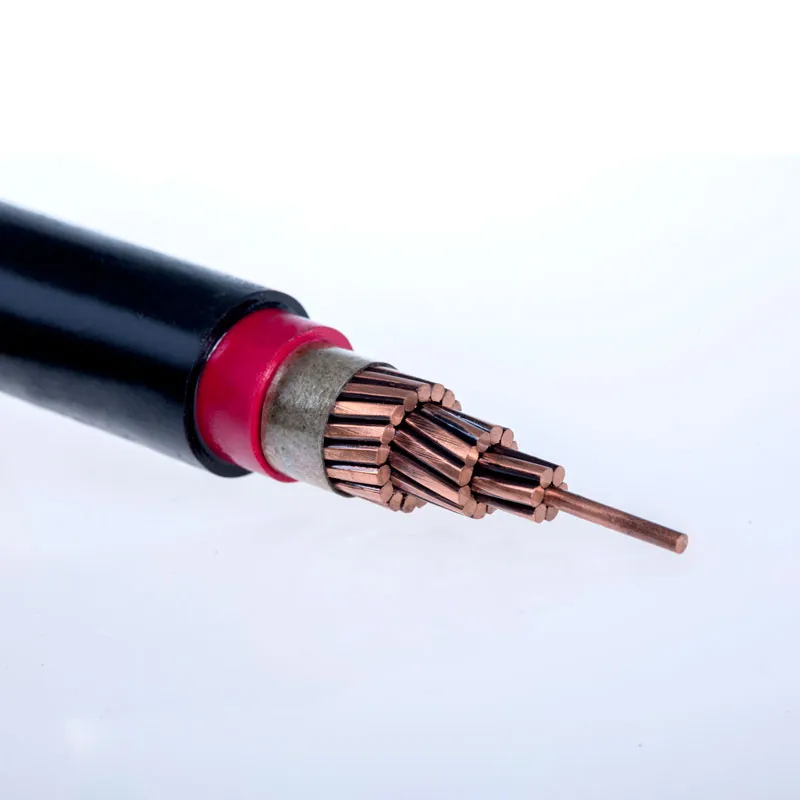

Контрольный кабель с медными жилами с пластмассовой изоляцией

Контрольный кабель с медными жилами с пластмассовой изоляцией -

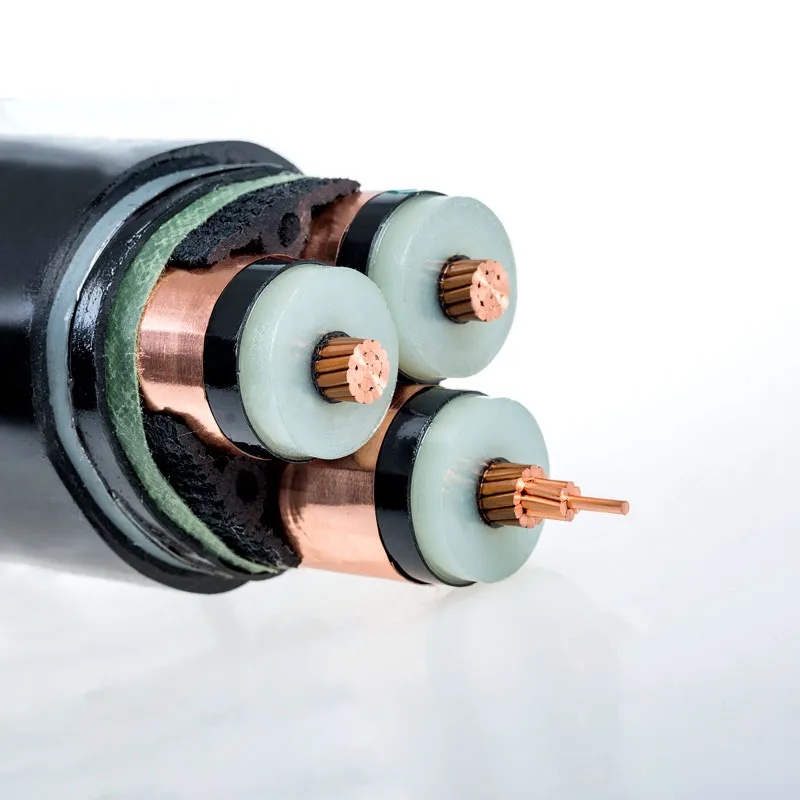

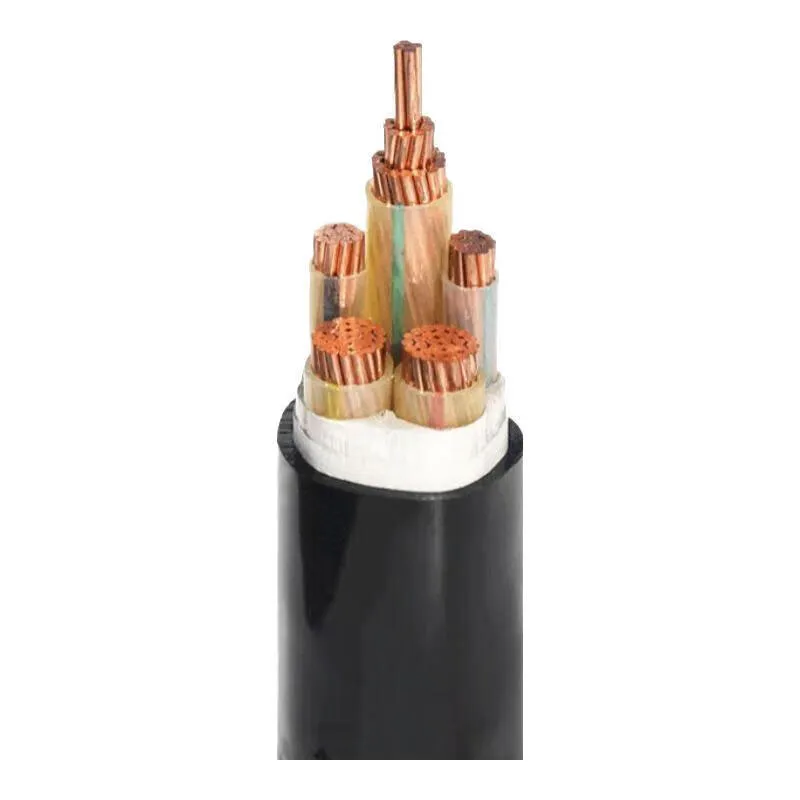

Силовой кабель с медной жилой, с изоляцией из сшитого полиэтилена (XLPE), в бронеоболочке из стальной ленты, на 10 кВ 1

Силовой кабель с медной жилой, с изоляцией из сшитого полиэтилена (XLPE), в бронеоболочке из стальной ленты, на 10 кВ 1 -

Огнестойкий кабель категории B с изоляцией и оболочкой из безгалогенного полиэтилена с низким дымовыделением (LSZH)

Огнестойкий кабель категории B с изоляцией и оболочкой из безгалогенного полиэтилена с низким дымовыделением (LSZH) -

Огнестойкий кабель в металлической оболочке

Огнестойкий кабель в металлической оболочке -

Минеральный изолированный огнестойкий кабель (тип MI)

Минеральный изолированный огнестойкий кабель (тип MI) -

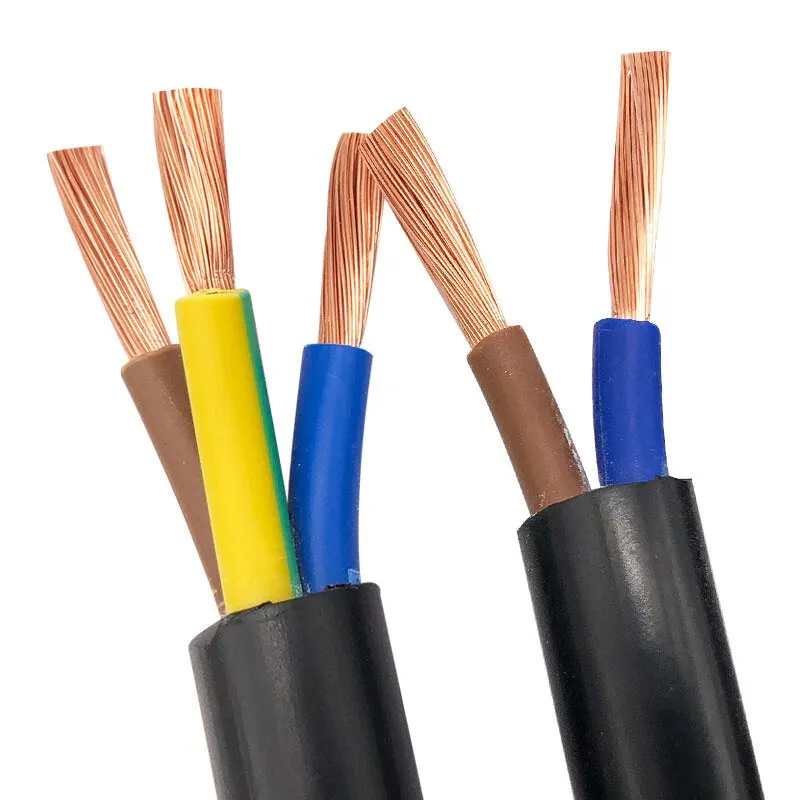

Многожильный гибкий провод с изоляцией из ПВХ для бытовой электропроводки низкого напряжения

Многожильный гибкий провод с изоляцией из ПВХ для бытовой электропроводки низкого напряжения -

Кабель с алюминиевой жилой, с изоляцией из сшитого полиэтилена (XLPE), четырёхжильный

Кабель с алюминиевой жилой, с изоляцией из сшитого полиэтилена (XLPE), четырёхжильный -

Самонесущий изолированный провод (СИП) с медной жилой, с изоляцией из XLPE, на 1 кВ

Самонесущий изолированный провод (СИП) с медной жилой, с изоляцией из XLPE, на 1 кВ -

Огнестойкий кабель с изоляцией и оболочкой из полиэтилена

Огнестойкий кабель с изоляцией и оболочкой из полиэтилена