-

Электронное Письмо

732789912@qq.com -

Телефон

+86-13706293899

Высоковольтные провода инжектор завод

Заявки на высоковольтные провода инжектор завод приходят постоянно, и чаще всего люди хотят получить готовое решение ?под ключ?. Но ведь это не просто купить кабель – это целая система, требующая понимания множества факторов. Многие ошибочно полагают, что просто выбор по номиналу и типу изоляции решает проблему. А проблема часто кроется в тонкостях конструкции, качестве изготовления и соблюдении технологических процессов. В этой статье я постараюсь поделиться своим опытом, размышлениями и наблюдениями, которые, надеюсь, помогут вам сделать более осознанный выбор.

Что такое ?инжектор? в контексте высоковольтных проводов?

Прежде чем углубиться в детали, стоит уточнить, что подразумевается под термином ?инжектор? в данном случае. В контексте высоковольтных проводов это обычно относится к конструкции, где изоляция наносится методом инжекции – методом погружения проводника в расплавленный полимер. Этот метод обеспечивает более плотное прилегание изоляции к проводнику и, как следствие, лучшее электрическое и механическое сопротивление. По сравнению с традиционными методами намотки изоляции, инжекция позволяет получить более однородный и качественный слой, особенно в сложных геометрических конфигурациях. Но это не гарантия безупречного качества, конечно. Неправильно подобранный состав полимера или нарушение технологического процесса могут привести к серьезным дефектам.

Я помню один случай, когда нам поступил заказ на высоковольтные провода для промышленных целей. Заказчик требовал спецификацию, в которой четко прописывался тип изоляции – инжекция. Полученный кабель на первый взгляд выглядел хорошо, но при тестировании выявились многочисленные пробои в местах соединения с стержнями. Пришлось разбирать кабель, и выяснилось, что полимер при инжекции не полностью заполняет все пустоты вокруг проводника, образуются микротрещины. Это пример того, как даже при соблюдении заявленной технологии можно допустить ошибки.

Основные характеристики и критерии выбора

Помимо номинального напряжения и сечения, при выборе высоковольтных проводов необходимо учитывать ряд других важных параметров. Например, допустимую температуру, механическую прочность, устойчивость к воздействию окружающей среды (в частности, УФ-излучения, влаги, химических веществ). Особенно важно обращать внимание на характеристики изоляции – ее диэлектрическую прочность, предел пробоя, коэффициент диэлектрических потерь. Также не стоит забывать о требованиях к огнестойкости – в некоторых случаях необходимы специальные огнестойкие кабели. Важно тщательно анализировать технические паспорта и сертификаты, и не ограничиваться только декларированными значениями.

У нас в компании ООО Цзянсу Цзиньда Кабель, мы уделяем большое внимание качеству используемых материалов и соблюдению технологических процессов. Мы используем высококачественные полимеры, соответствующие международным стандартам, и тщательно контролируем все этапы производства, от подготовки проводника до нанесения изоляции. Это позволяет нам производить высоковольтные провода, которые отвечают самым строгим требованиям безопасности и надежности.

Типичные проблемы и пути их решения

В процессе производства высоковольтных проводов часто возникают различные проблемы. Например, это могут быть дефекты изоляции, повреждения проводника, некачественные соединения. Причинами этих проблем могут быть как ошибки в технологическом процессе, так и несоблюдение требований к материалам. Для решения этих проблем необходимо проводить регулярный контроль качества на всех этапах производства, а также использовать современное оборудование и методы диагностики. Важно также обучать персонал и следить за их квалификацией.

Мы сталкивались с проблемой деформации изоляции при монтаже высоковольтных проводов в сложных условиях эксплуатации. Выяснилось, что изоляция не обладает достаточной гибкостью и подвержена повреждениям при вибрации. Для решения этой проблемы мы изменили состав полимера, добавив в него специальные пластификаторы, которые повысили его гибкость. Это позволило нам значительно улучшить эксплуатационные характеристики кабелей.

Контроль качества: неотъемлемая часть производства

Контроль качества – это не просто формальность, это критически важная составляющая производства высоковольтных проводов. Мы используем различные методы контроля – визуальный осмотр, ультразвуковой контроль, электрические испытания. Эти методы позволяют выявить дефекты на ранних стадиях производства и предотвратить попадание бракованной продукции к потребителю. Особенно важны испытания на диэлектрическую прочность, механическую прочность и огнестойкость. Результаты испытаний должны соответствовать требованиям нормативных документов.

В нашей лаборатории используется современное оборудование для проведения испытаний высоковольтных проводов. Это позволяет нам точно и достоверно оценивать их качество и соответствие требованиям. Мы также сотрудничаем с независимыми лабораториями для проведения дополнительных испытаний и получения независимой оценки качества нашей продукции. Это помогает нам поддерживать высокий уровень качества и обеспечивать надежность наших высоковольтных проводов.

Будущее высоковольтных проводов инжектор завод: новые тенденции

Технологии производства высоковольтных проводов постоянно развиваются. В настоящее время наблюдается тенденция к использованию новых материалов – например, полимерных композитов с улучшенными характеристиками. Также активно развивается направление автоматизации производства – внедряются роботизированные системы для выполнения различных операций. Кроме того, растет спрос на кабели с повышенной экологичностью и долговечностью. Мы следим за этими тенденциями и постоянно работаем над улучшением наших продуктов и технологий. ООО Цзянсу Цзиньда Кабель стремится быть в авангарде инноваций в области производства высоковольтных проводов.

Мы видим будущее высоковольтных проводов инжектор завод в создании более надежных, долговечных и экологически чистых кабелей. Мы уверены, что сможем внести свой вклад в развитие этой отрасли и предложить нашим клиентам лучшие решения для обеспечения безопасности и надежности энергосистем.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Самонесущий изолированный провод (СИП) с алюминиевой жилой, с изоляцией из XLPE, на 1 кВ

Самонесущий изолированный провод (СИП) с алюминиевой жилой, с изоляцией из XLPE, на 1 кВ -

Кабель с алюминиевой жилой, с изоляцией из сшитого полиэтилена (XLPE), одножильный

Кабель с алюминиевой жилой, с изоляцией из сшитого полиэтилена (XLPE), одножильный -

Самонесущий изолированный провод (СИП) с медной жилой, с изоляцией из XLPE, на 1 кВ

Самонесущий изолированный провод (СИП) с медной жилой, с изоляцией из XLPE, на 1 кВ -

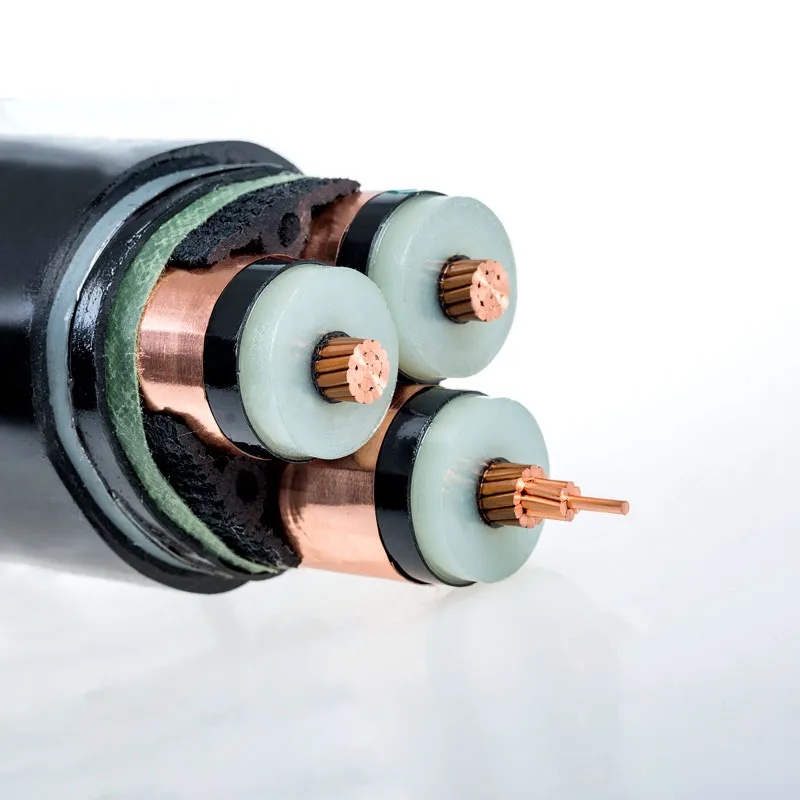

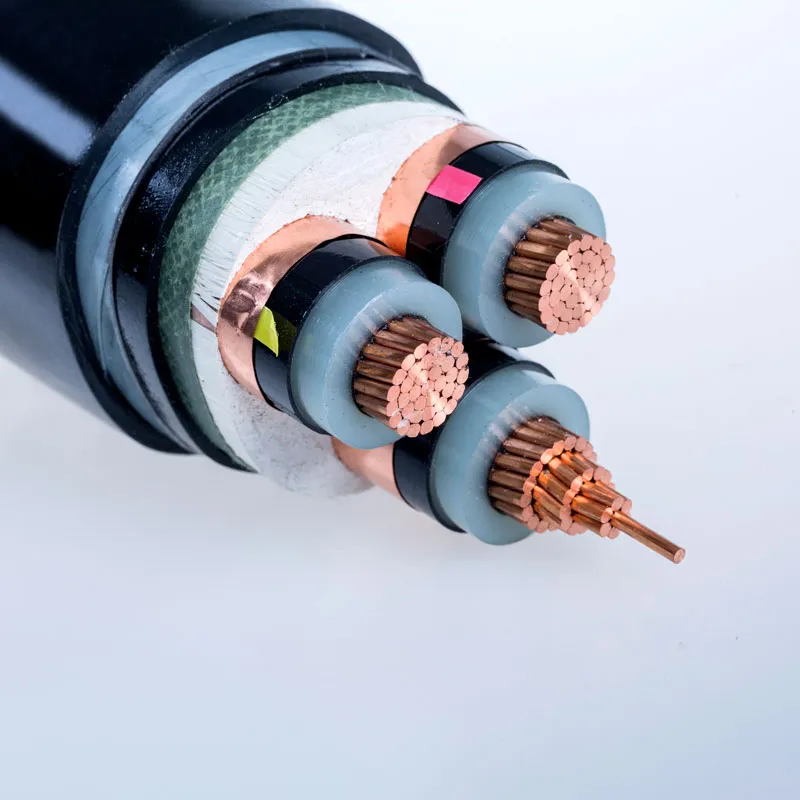

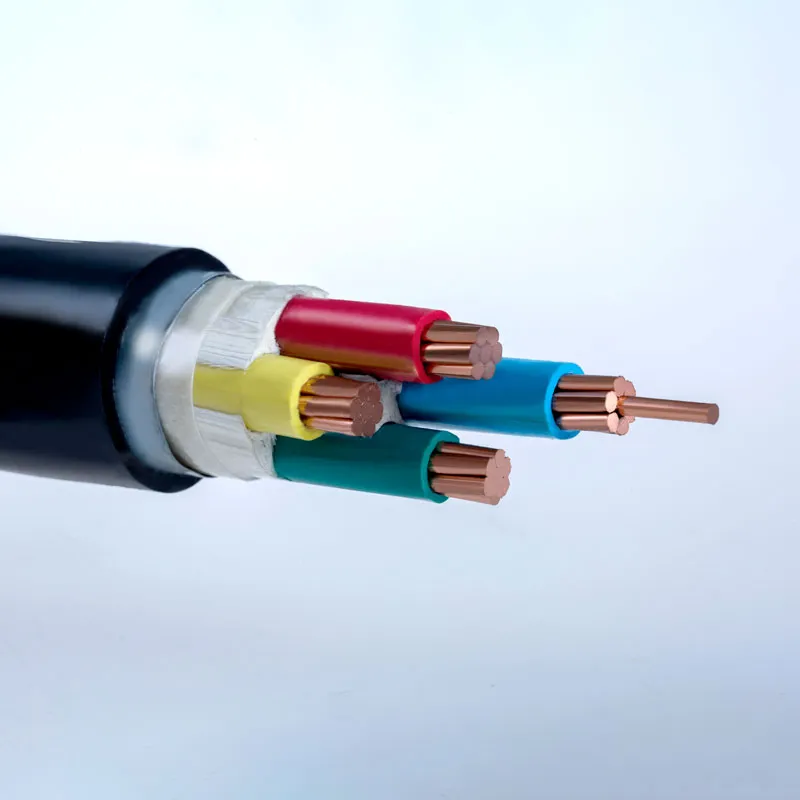

Силовой кабель с медной жилой, с изоляцией из сшитого полиэтилена (XLPE), в бронеоболочке из стальной ленты, на 10 кВ 1

Силовой кабель с медной жилой, с изоляцией из сшитого полиэтилена (XLPE), в бронеоболочке из стальной ленты, на 10 кВ 1 -

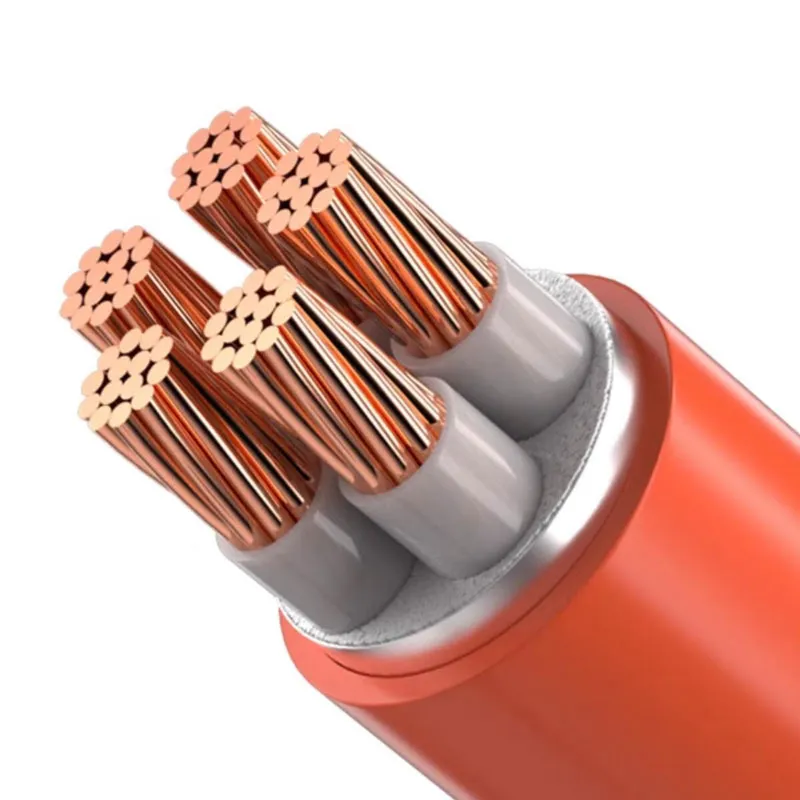

Гибкий минеральный изолированный огнестойкий кабель

Гибкий минеральный изолированный огнестойкий кабель -

Кабель с алюминиевой жилой, с изоляцией из сшитого полиэтилена (XLPE), четырёхжильный

Кабель с алюминиевой жилой, с изоляцией из сшитого полиэтилена (XLPE), четырёхжильный -

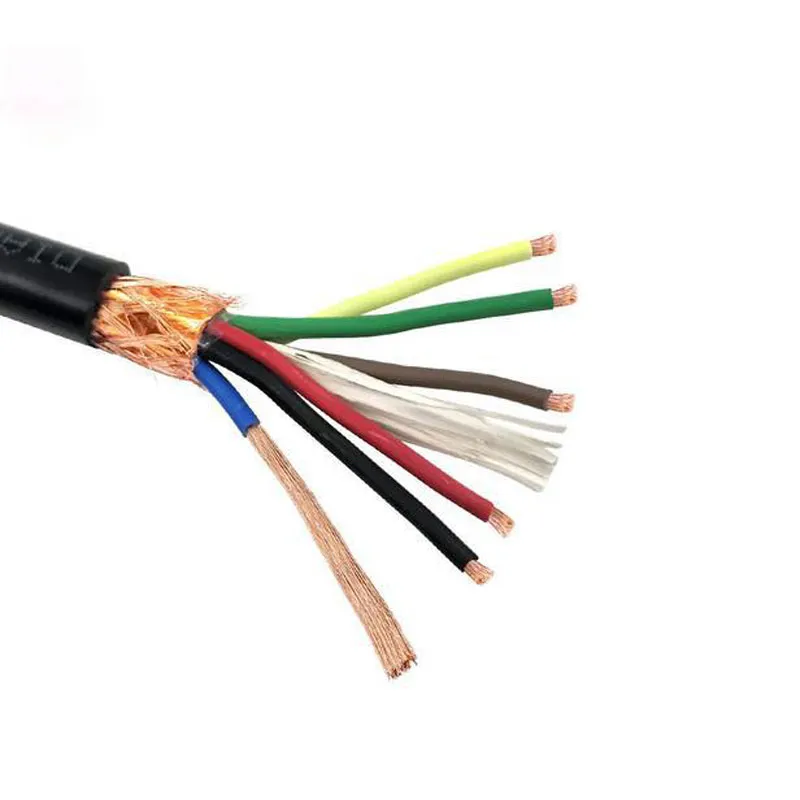

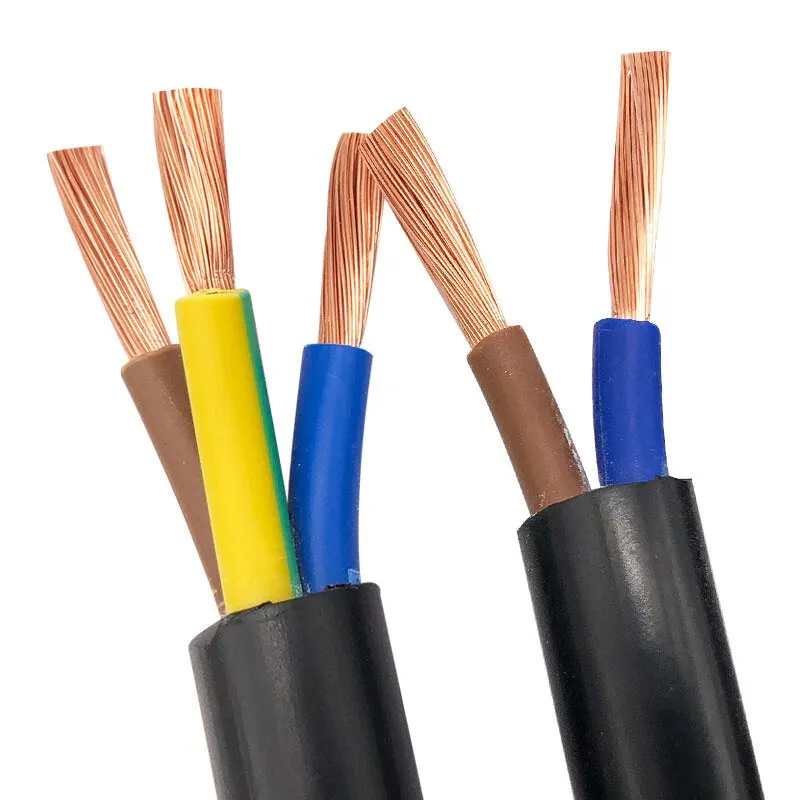

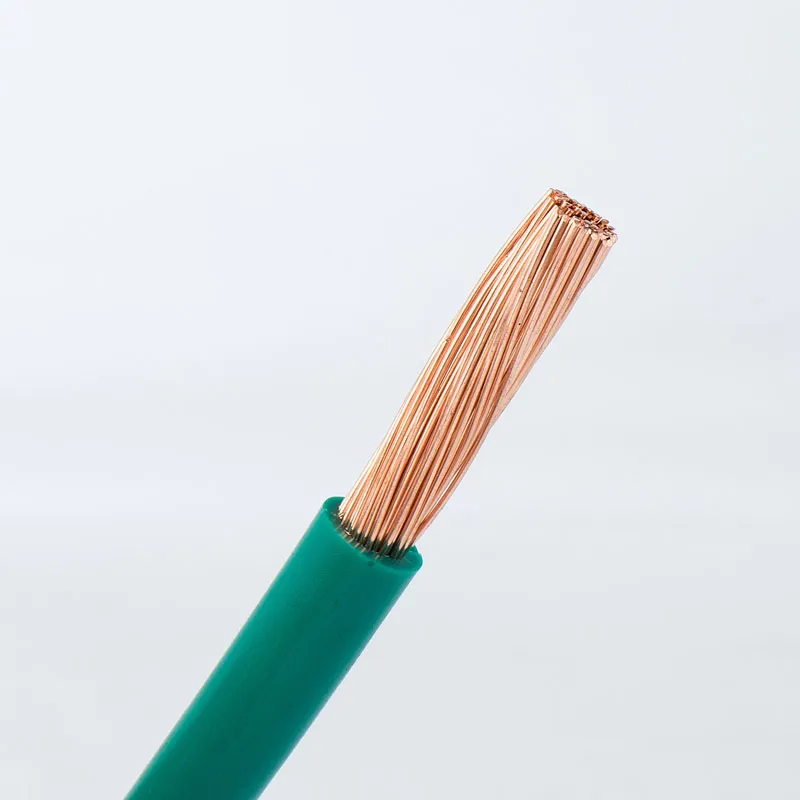

Многожильный гибкий провод с изоляцией из ПВХ для бытовой электропроводки низкого напряжения

Многожильный гибкий провод с изоляцией из ПВХ для бытовой электропроводки низкого напряжения -

450 В-750 В Резиноизолированный маслостойкий водонепроницаемый кабель

450 В-750 В Резиноизолированный маслостойкий водонепроницаемый кабель -

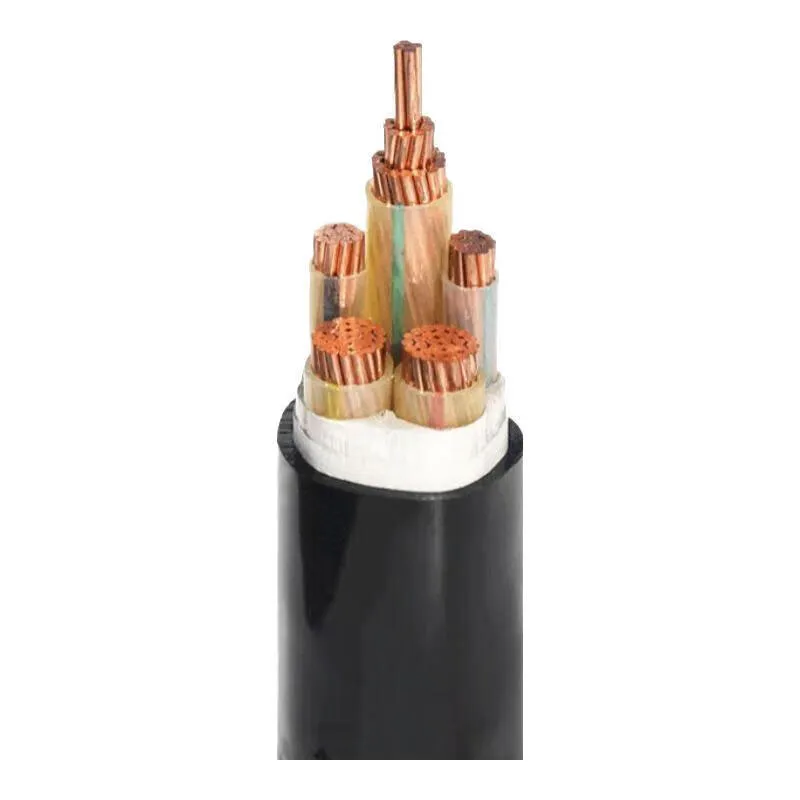

Силовой кабель с медной жилой, с изоляцией из ПВХ, в бронеоболочке из стальной ленты, на 1 кВ

Силовой кабель с медной жилой, с изоляцией из ПВХ, в бронеоболочке из стальной ленты, на 1 кВ -

Кабель с алюминиевой жилой, с изоляцией из сшитого полиэтилена (XLPE), трёхжильный

Кабель с алюминиевой жилой, с изоляцией из сшитого полиэтилена (XLPE), трёхжильный -

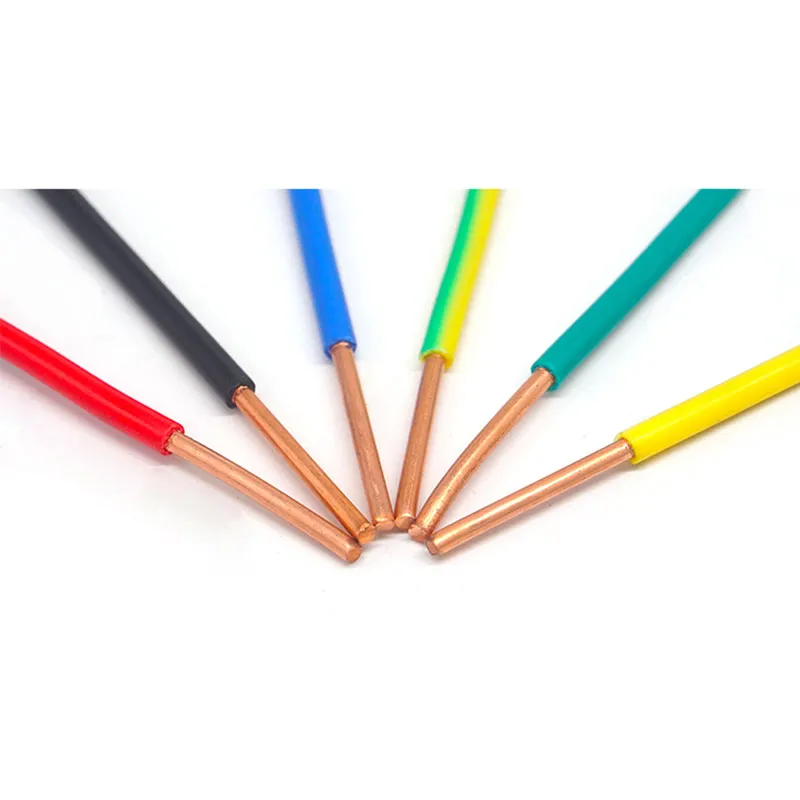

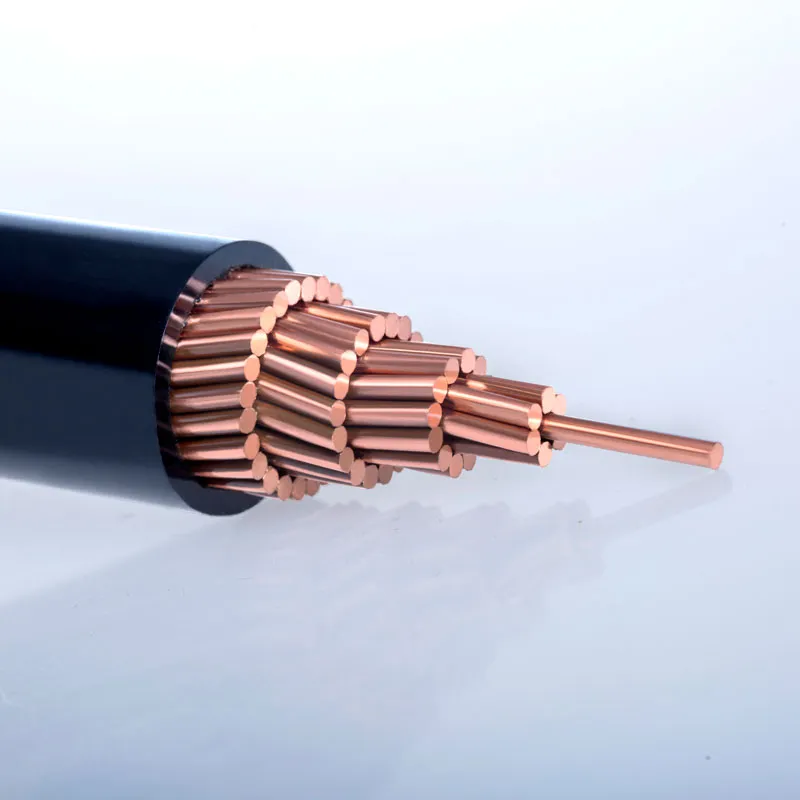

Гибкий одножильный многопроволочный провод с изоляцией из ПВХ для бытовой электропроводки низкого напряжения

Гибкий одножильный многопроволочный провод с изоляцией из ПВХ для бытовой электропроводки низкого напряжения -

Силовой кабель с алюминиевой жилой, с изоляцией из сшитого полиэтилена (XLPE), на 10 кВ 1

Силовой кабель с алюминиевой жилой, с изоляцией из сшитого полиэтилена (XLPE), на 10 кВ 1

Связанный поиск

Связанный поиск- Клеммы для проводов автомобильные

- Высококачественный диаметр кабеля

- Кабель цена

- Кабель для обустройства дома заводы

- Кабель с медной жилой гост

- Сечение автомобильных проводов заводы

- Замена высоковольтных проводов завод

- Допустимый ток для медных проводов завод

- Оптом алюминиевые кабель каналы

- Провода кабель кабельная продукция