-

Электронное Письмо

732789912@qq.com -

Телефон

+86-13706293899

Высоковольтные провода схема заводы

Высоковольтные провода схема заводы – это тема, которая кажется достаточно узкой, но на деле скрывает за собой целую индустрию с богатой историей и постоянно меняющимися технологиями. Часто при упоминании производства этих кабелей всплывает образ огромных, автоматизированных заводов, где все четко и по расписанию. И это, безусловно, часть правды. Но, как показывает практика, за этими огромными механизмами стоят люди, инженерные решения, оптимизация процессов и, конечно, постоянное решение возникающих проблем. В этой статье я постараюсь поделиться своими наблюдениями и опытом, касающимися организации производства высоковольтных проводов на заводах, от планирования до контроля качества. Буду говорить не об идеальных схемах, а о том, как это работает 'на земле', с учетом реальных трудностей и компромиссов. Ну и немного о том, что не всегда так просто, как кажется.

Обзор: От концепции к готовому продукту

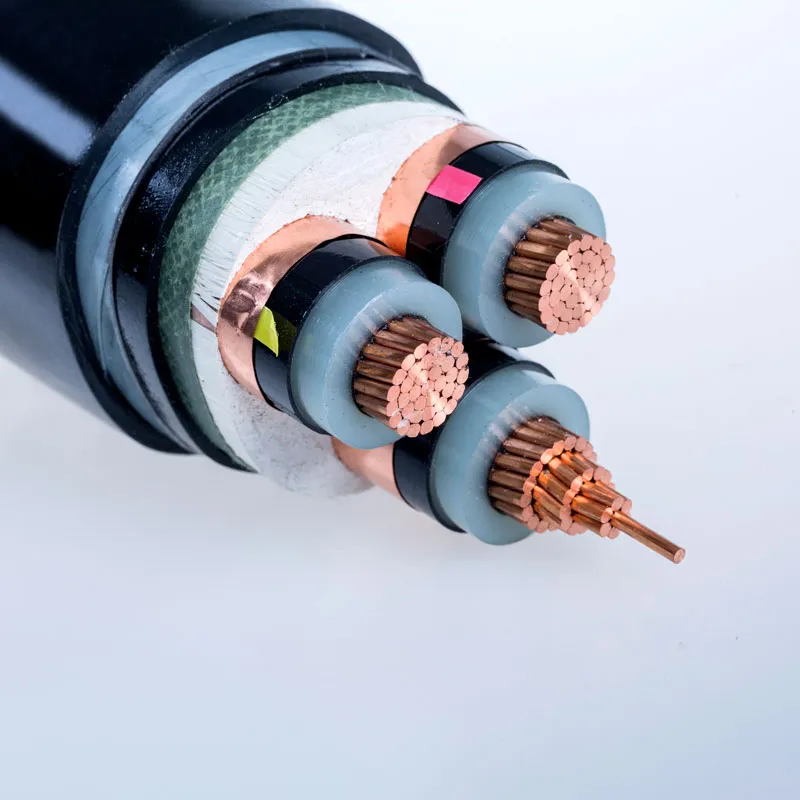

В общем и целом, процесс производства высоковольтных проводов можно разделить на несколько ключевых этапов: от проектирования и разработки до производства, тестирования и контроля качества. Начнем с проектирования. Это, наверное, самый сложный этап, требующий учета множества факторов: напряжения, тока, климатических условий, требований к изоляции, механической прочности и, конечно, экономической целесообразности. Проектирование включает в себя выбор материалов, определение геометрии кабеля, разработку схем соединения жил и создание технологических карт производства. Важно учитывать не только технические характеристики, но и особенности завода, наличие необходимого оборудования и квалифицированного персонала.

Далее следует этап подготовки производства. На этом этапе разрабатывается производственный план, формируется список необходимого оборудования и материалов, планируется логистика поставок. Особое внимание уделяется подготовке персонала – проведение обучения, инструктажей и т.д. Ведь от квалификации рабочих напрямую зависит качество конечного продукта. В идеале, этап подготовки производства должен быть максимально детализированным и учитывать все возможные риски и сбои.

Завершается процесс производства этапом контроля качества. Каждый этап производства подвергается контролю, начиная от входного контроля материалов и заканчивая выходным контролем готовой продукции. Проводятся различные испытания: на прочность изоляции, на устойчивость к механическим воздействиям, на электрическую прочность и т.д. Этот этап критически важен для обеспечения безопасности и надежности высоковольтных проводов.

Проектирование и выбор материалов

Выбор материалов для производства высоковольтных проводов – это сложная задача, требующая глубоких знаний и опыта. Изоляция должна быть устойчива к воздействию высоких температур, влаги, ультрафиолетового излучения и других агрессивных сред. Металлические жилы должны обладать высокой проводимостью и механической прочностью. Основой изоляции часто выступает полиэтилен, но применяются и другие материалы, такие как полипропилен, сшитый полиэтилен и резина. Выбор конкретного материала зависит от назначения кабеля и условий его эксплуатации.

Я помню один случай на одном из заводов, где мы работали. Они использовали слишком дешевую изоляцию, которая быстро разрушалась под воздействием солнечного света. В итоге, кабели выходили из строя гораздо быстрее, чем планировалось, что привело к большим финансовым потерям. Позже выяснилось, что требования к изоляции не были должным образом учтены при проектировании, а контроль качества не был достаточным. Это хороший пример того, как экономия на материалах может привести к серьезным проблемам.

В последнее время все больше внимания уделяется использованию новых материалов, таких как композитные полимеры, которые обладают улучшенными характеристиками по сравнению с традиционными материалами. Кроме того, разрабатываются новые технологии производства изоляции, позволяющие снизить ее толщину и повысить ее надежность. Это позволяет создавать более легкие и компактные кабели, которые легче прокладывать и обслуживать. Например, ООО Цзянсу Цзиньда Кабель активно использует новые материалы в производстве своих кабелей, что позволяет им предлагать продукцию с улучшенными характеристиками.

Технологический процесс производства

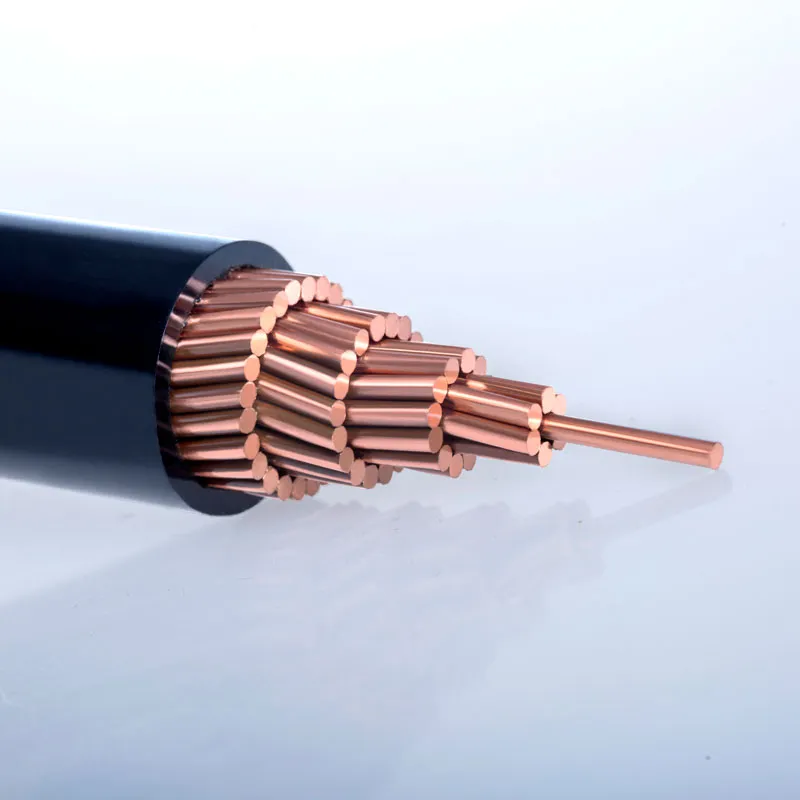

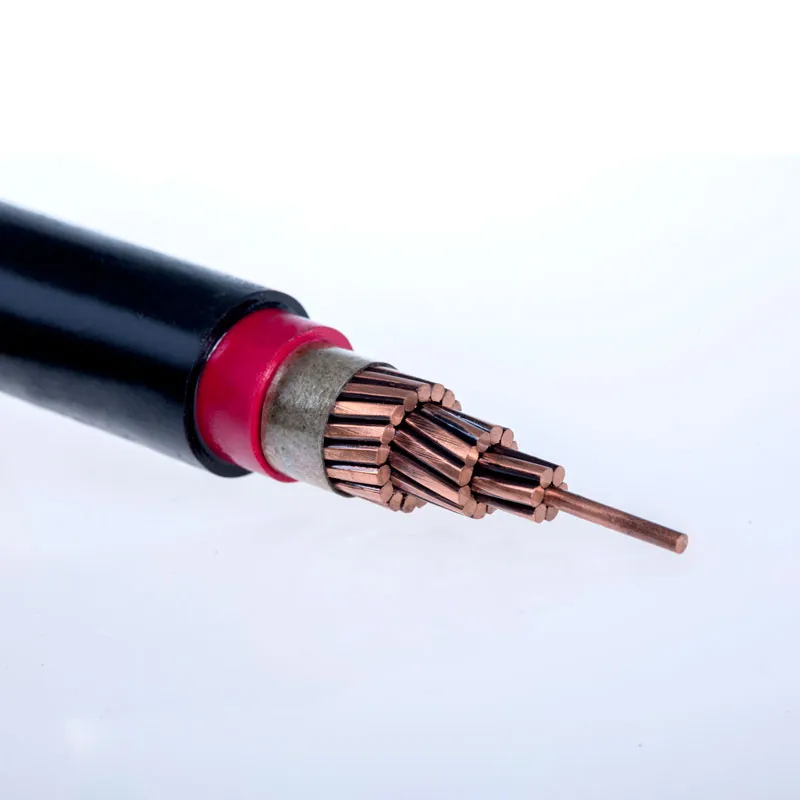

Основной технологический процесс производства высоковольтных проводов включает в себя несколько основных операций: протяжку жил, намотку изоляции, протяжку кабеля, обжим и нанесение защитного покрытия. Протяжка жил – это процесс соединения металлических жил в сплошную проводящую нить. Это достаточно сложная операция, требующая использования специальных станков и оборудования. Намотка изоляции – это процесс нанесения изоляционного покрытия на проводящую нить. В зависимости от типа кабеля, изоляция может наноситься различными способами: методом навивки, методом протяжки или методом экструзии. Протяжка кабеля – это процесс протягивания изоляции и проводящих жил через оболочку кабеля. Обжим – это процесс соединения кабеля с терминальными устройствами. Наконец, наносится защитное покрытие, которое обеспечивает защиту кабеля от внешних воздействий.

Процесс протяжки жил часто является 'узким местом' в производстве. Необходимо обеспечить равномерное распределение жил по всей длине кабеля, чтобы избежать перегрева и повреждения изоляции. В этом плане очень важен контроль качества на всех этапах. Например, если жилы не протянуты равномерно, то последующие операции могут быть затруднены, а качество кабеля может снизиться. Для повышения эффективности процесса протяжки жил используются автоматизированные станки, которые позволяют увеличить производительность и снизить вероятность ошибок.

Интересно наблюдать, как оптимизируются процессы нанесения изоляции. Раньше использовались более трудоемкие методы, требующие ручного труда. Сейчас все больше заводов внедряют автоматизированные системы, что значительно повышает скорость и качество нанесения изоляции. Эти системы, как правило, включают в себя системы контроля толщины изоляции и системы обнаружения дефектов, что позволяет своевременно выявлять и устранять проблемы.

Контроль качества и испытания

Контроль качества высоковольтных проводов является одним из самых важных этапов производства. Каждый кабель подвергается обязательному контролю на соответствие требованиям нормативных документов и техническим условиям. Контроль качества включает в себя визуальный осмотр, измерение электрических параметров, испытания на механическую прочность и испытания на электрическую прочность. Испытания на электрическую прочность проводятся с использованием специального оборудования, которое позволяет имитировать условия эксплуатации кабеля. В ходе испытаний на электрическую прочность проверяется способность изоляции выдерживать высокие напряжения и предотвращать пробои. Например, применяется испытание на пробивное напряжение, которое позволяет определить максимальное напряжение, при котором изоляция разрушается.

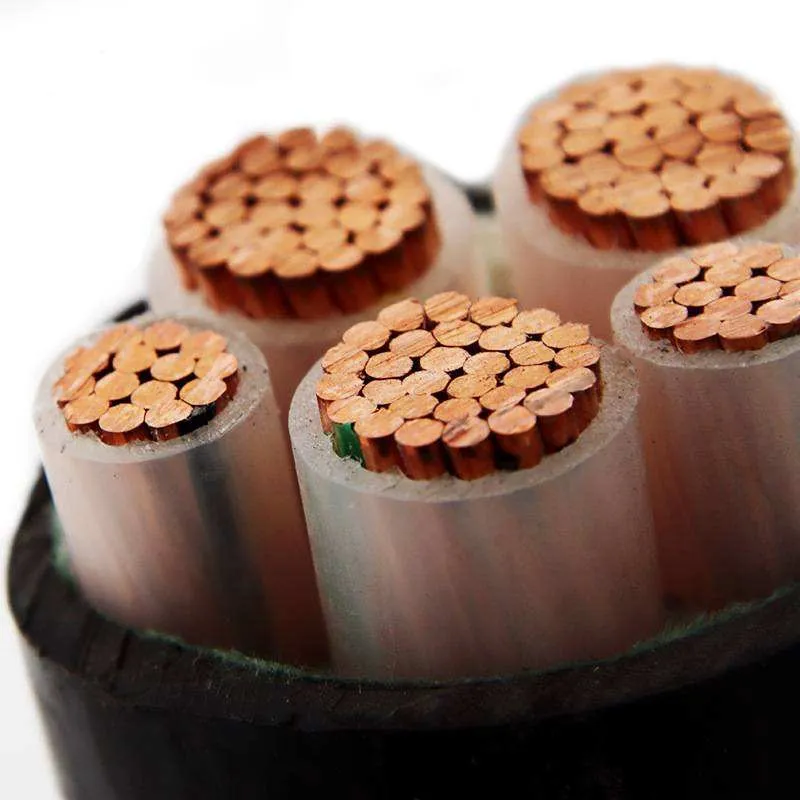

Важным аспектом контроля качества является контроль геометрических размеров кабеля. Не допускается отклонение от заданных размеров, так как это может привести к неисправности кабеля и его неработоспособности. Для контроля геометрических размеров кабеля используются различные инструменты и приборы, такие как микрометры, калибры и шаблоны. Кроме того, проводится контроль качества соединений кабеля, чтобы убедиться в их надежности и долговечности. При обнаружении дефектов кабель отправляется на доработку или утилизируется.

Современные методы контроля качества включают в себя использование неразрушающего контроля. Это позволяет выявлять дефекты кабеля без его повреждения. Например, используются методы ультразвукового контроля, рентгенографии и термографии. Эти методы позволяют обнаруживать скрытые дефекты, такие как трещины в изоляции и дефекты в металлических жилах. В целом, контроль качества высоковольтных проводов – это сложный и многоэтапный процесс, требующий использования современного оборудования и квалифицированного персонала.

Проблемы и вызовы

Производство высоковольтных проводов сопряжено с рядом проблем и вызовов. Одной из основных проблем является высокая стоимость материалов и оборудования. Постоянно растет стоимость металлов, полимеров и других материалов, используемых в производстве кабелей. Кроме того, оборудование для производства высоковольтных проводов достаточно дорогое, что делает его доступным только для крупных предприятий.

Другой проблемой является высокая квалификация персонала. Для работы на производстве высоковольтных проводов требуются квалифицированные инженеры, техники и рабочие, которые имеют опыт работы с современным оборудование

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

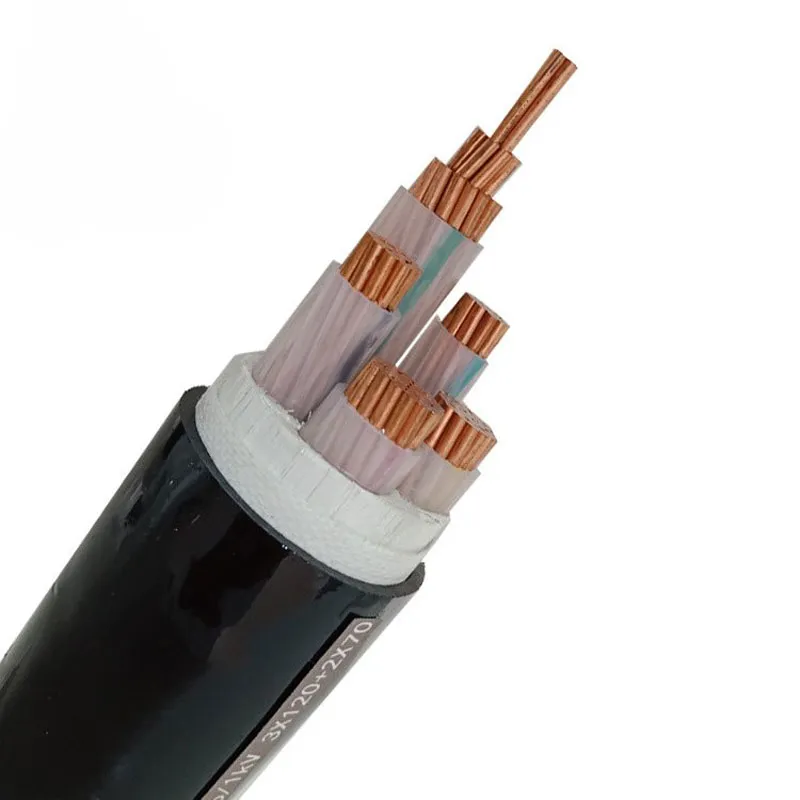

Кабель с алюминиевой жилой, с изоляцией из сшитого полиэтилена (XLPE), трёхжильный

Кабель с алюминиевой жилой, с изоляцией из сшитого полиэтилена (XLPE), трёхжильный -

Самонесущий изолированный провод (СИП) с алюминиевой жилой, с изоляцией из XLPE, на 1 кВ

Самонесущий изолированный провод (СИП) с алюминиевой жилой, с изоляцией из XLPE, на 1 кВ -

450 В-750 В Резиноизолированный маслостойкий водонепроницаемый кабель

450 В-750 В Резиноизолированный маслостойкий водонепроницаемый кабель -

Силовой кабель с медной жилой, с изоляцией из сшитого полиэтилена (XLPE), в оболочке из ПВХ, на 1 кВ 2

Силовой кабель с медной жилой, с изоляцией из сшитого полиэтилена (XLPE), в оболочке из ПВХ, на 1 кВ 2 -

Ультрагибкий маслостойкий кабель с резиновой оболочкой

Ультрагибкий маслостойкий кабель с резиновой оболочкой -

Многожильный огнезащитный кабель низкого напряжения с изоляцией и оболочкой из полиэтилена

Многожильный огнезащитный кабель низкого напряжения с изоляцией и оболочкой из полиэтилена -

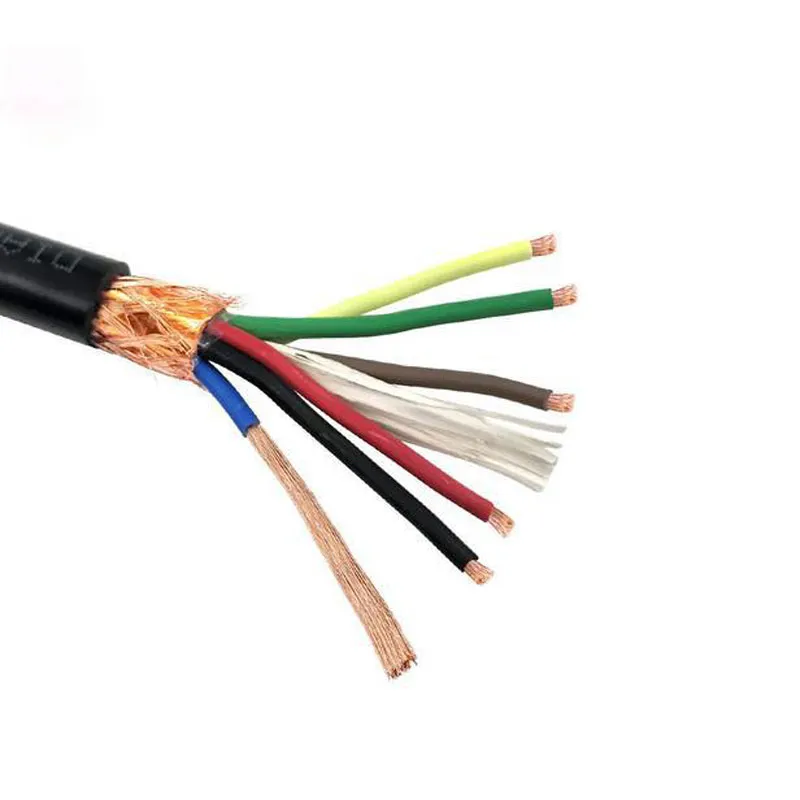

Жёсткий многожильный экранированный кабель для монтажа электрооборудования и ЭВМ

Жёсткий многожильный экранированный кабель для монтажа электрооборудования и ЭВМ -

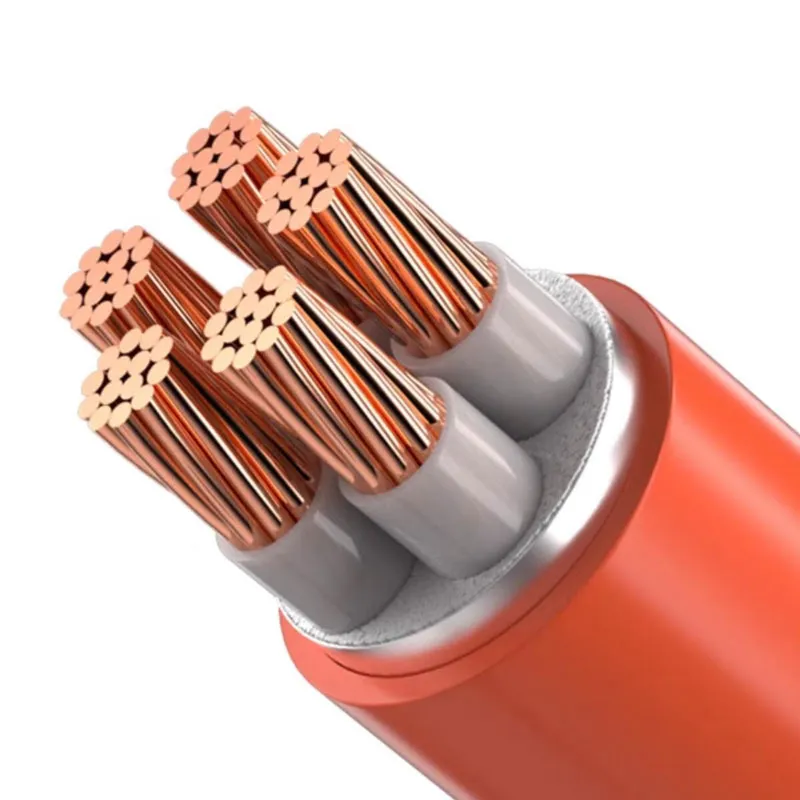

Гибкий минеральный изолированный огнестойкий кабель

Гибкий минеральный изолированный огнестойкий кабель -

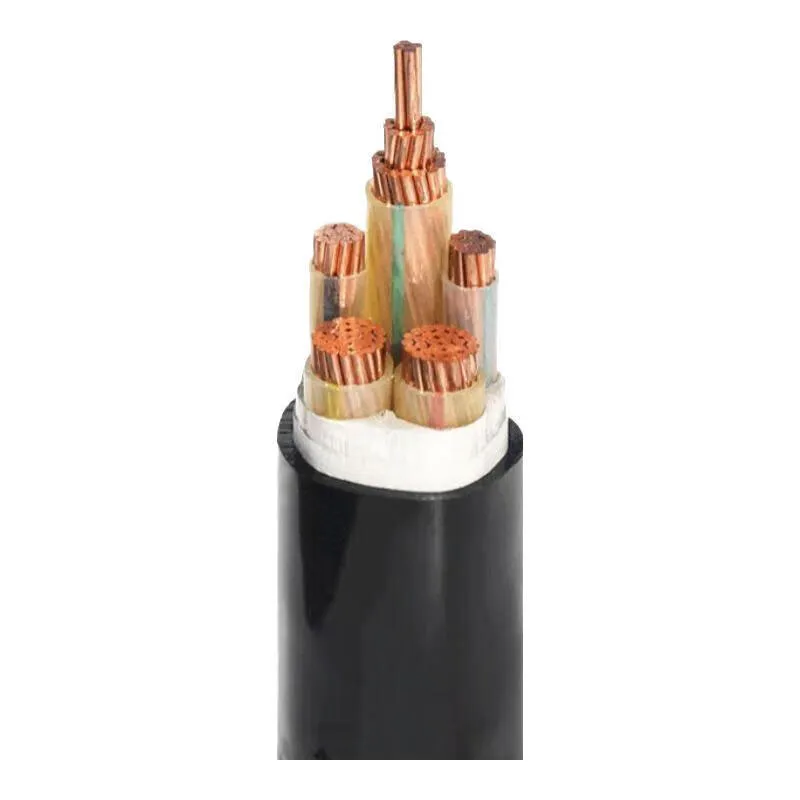

Силовой кабель с медной жилой, с изоляцией из сшитого полиэтилена (XLPE), в оболочке из ПВХ, на 1 кВ 4

Силовой кабель с медной жилой, с изоляцией из сшитого полиэтилена (XLPE), в оболочке из ПВХ, на 1 кВ 4 -

Силовой кабель с алюминиевой жилой, с изоляцией из сшитого полиэтилена (XLPE), на 10 кВ 1

Силовой кабель с алюминиевой жилой, с изоляцией из сшитого полиэтилена (XLPE), на 10 кВ 1 -

Огнестойкий кабель категории B с изоляцией и оболочкой из безгалогенного полиэтилена с низким дымовыделением (LSZH)

Огнестойкий кабель категории B с изоляцией и оболочкой из безгалогенного полиэтилена с низким дымовыделением (LSZH) -

Гибкий многожильный экранированный кабель для монтажа электрооборудования и ЭВМ

Гибкий многожильный экранированный кабель для монтажа электрооборудования и ЭВМ

Связанный поиск

Связанный поиск- Китай высоковольтный кабель

- Кабель апвпг 1х500 завод

- Высококачественный изоляция кабеля

- Китай провод специального назначения

- Высоковольтные провода 8 клапанов заводы

- Высококачественный клеммы для проводов обжимные автомобильные

- Китай кабели силовые жилы гост

- Китай кабель

- Провод с медным сердечником завод

- Китай изоляция кабеля