-

Электронное Письмо

732789912@qq.com -

Телефон

+86-13706293899

Высоковольтный кабель заводы

Пожалуй, самый распространенный вопрос, который задают начинающие инженеры и даже опытные специалисты, приступающие к работе с высоковольтными кабелями – это 'что определяет надежность?'. Часто слышишь про изоляцию, про механические свойства, про испытания. Всё это, конечно, важно, но как будто чего-то не хватает. Как будто забывают о реальных условиях эксплуатации. А решения, которые принимаются на заводе, диктуются не только нормами, но и совокупностью факторов, которые складываются в конечном итоге. Мы, в ООО Цзянсу Цзиньда Кабель, много лет этим занимаемся, и скажу вам, что простой ответ здесь не существует. Нельзя просто сказать: 'используем лучшее масло', или 'усиливаем арматуру'. Нужно понимать, *почему* нужно делать именно так.

Основные проблемы и распространенные заблуждения

Начав работать с высоковольтными кабелями, сразу сталкиваешься с проблемой нехватки четкой информации. В нормативной документации, конечно, есть всё необходимое, но зачастую она не отражает реальных сложностей, с которыми можно столкнуться в полевых условиях. Например, часто рекомендуют стандартные методы испытаний, но они не всегда позволяют выявить скрытые дефекты, которые проявляются только при определенных нагрузках или погодных условиях. Это особенно актуально для кабелей, предназначенных для работы в агрессивных средах – в зонах повышенной влажности, с высокой температурой, или вблизи химически активных веществ. Здесь 'стандартных' решений просто не бывает.

Еще один распространенный миф – это уверенность в том, что изоляция – это всё. Да, она критически важна, но недостаточно. Механическое воздействие, вибрация, старение – все эти факторы вносят свой вклад в снижение надежности кабеля. Например, мы неоднократно сталкивались с ситуациями, когда кабель, с абсолютно исправной изоляцией, выходил из строя из-за повреждения внешней оболочки. И это при том, что оболочка была рассчитана на определенные нагрузки. Очевидно, что нужно учитывать все эти факторы, когда выбираешь материал и конструкцию кабеля.

Материалы и их выбор: больше, чем просто цена

Выбор материалов – это ключевой момент. Мы активно работаем с разными типами полимеров для изоляции высоковольтных кабелей: XLPE, EPR, PVDF. Каждый из них имеет свои преимущества и недостатки. XLPE, например, более экономичен, но менее устойчив к высоким температурам. EPR обладает хорошей гибкостью и устойчивостью к старению, но его стоимость выше. PVDF - лучший выбор для экстремальных условий, но и самый дорогой. Выбор материала зависит от конкретных требований к кабелю и условий его эксплуатации. Например, для кабелей, используемых в авиации, обычно выбирают PVDF, несмотря на его высокую стоимость. С другой стороны, для кабелей, проложенных в земле, более экономичным решением может быть XLPE, если правильно спроектирована система защиты от перегрева и механических повреждений.

Важно не только выбрать правильный материал для изоляции, но и правильно подобрать материал для оболочки. Она должна быть устойчива к воздействию окружающей среды, механическим нагрузкам и другим факторам, которые могут повлиять на надежность кабеля. Мы часто используем многослойные оболочки, которые сочетают в себе разные материалы и обеспечивают оптимальную защиту. Например, слои из полиэтилена, текстильных волокон, поливинилхлорида и специальных полимеров. Это позволяет достичь высокой устойчивости к влаге, механическим повреждениям и ультрафиолетовому излучению.

Контроль качества: не только лабораторные испытания

Лабораторные испытания – это важная часть контроля качества, но они не могут гарантировать надежность кабеля в реальных условиях эксплуатации. Мы проводим полный спектр испытаний, включая испытания на прочность изоляции, сопротивление диэлектрическим пробоям, устойчивость к механическим нагрузкам и температурным воздействиям. Но еще важнее – это контроль качества на производственной линии. Мы используем современное оборудование и строгий контроль на каждом этапе производства, чтобы исключить возможность появления дефектов. Например, мы используем автоматизированные системы контроля качества, которые позволяют выявлять даже самые незначительные отклонения от нормы. И конечно же, не забываем о контроле качества сырья. Мы работаем только с проверенными поставщиками, которые гарантируют качество своей продукции.

Нельзя недооценивать роль визуального контроля. Даже самые современные автоматизированные системы не могут заменить человеческий глаз. Опытные инженеры и техники постоянно следят за процессом производства и оперативно выявляют любые отклонения от нормы. Например, они могут заметить незначительные дефекты в изоляции или оболочке кабеля, которые не были обнаружены автоматизированными системами. И это позволяет предотвратить попадание некачественного кабеля в продажу.

Пример из практики: кабели для ветроэлектростанций

Недавно мы участвовали в проекте по поставке высоковольтных кабелей для ветроэлектростанции. Это был сложный проект, который требовал использования кабелей, устойчивых к экстремальным погодным условиям – сильным ветрам, дождю, снегу, перепадам температур. Мы использовали кабели с PVDF изоляцией и многослойной оболочкой, которая обеспечивала высокую устойчивость к ультрафиолетовому излучению и механическим повреждениям. Во время монтажа кабелей на ветроэлектростанции возникла проблема с замерзанием изоляции. Это было вызвано слишком низкими температурами и высокой влажностью воздуха. Мы оперативно разработали решение этой проблемы – использовали специальную термоусаживающуюся трубку, которая защищала изоляцию от замерзания. Благодаря этому решению кабели успешно эксплуатируются на ветроэлектростанции уже несколько лет. Этот пример показывает, что даже самые современные технологии не могут гарантировать надежность кабелей в реальных условиях эксплуатации. Важно учитывать все факторы и находить индивидуальные решения для каждой конкретной задачи.

И вот еще что. Мы столкнулись с ситуацией, когда кабель, изначально спроектированный для определенной нагрузки, постепенно выходил из строя. При анализе выяснилось, что неправильно была рассчитана теплоотводящая способность оболочки. Это приводило к перегреву изоляции и ее ускоренному старению. Мы пересчитали теплоотводящую способность и внесли изменения в конструкцию кабеля. Это позволило значительно увеличить срок его службы. Этот случай показывает, что важно не только правильно выбрать материалы и конструкцию кабеля, но и правильно спроектировать систему охлаждения.

Проблемы при монтаже и эксплуатации высоковольтных кабелей

После того, как кабель завезен на объект, начинаются новые вызовы. Вопросы правильной прокладки, заделки кабельного ввода, обеспечения механической защиты – всё это критически важно для долговечности и надежности. Часто видим, как на этапе монтажа допускаются ошибки, которые приводят к повреждению изоляции или оболочки кабеля. Например, кабель может быть перетянутым или неправильно зафиксированным. И это может привести к его ускоренному износу. Поэтому очень важны квалифицированные монтажники, которые хорошо знакомы с технологией монтажа высоковольтных кабелей.

Важным аспектом является также правильная эксплуатация кабеля. Необходимо регулярно проводить осмотр кабеля на предмет повреждений. В случае обнаружения повреждений необходимо немедленно принять меры по их устранению. И конечно же, важно соблюдать правила эксплуатации, которые установлены производителем кабеля. Например, нельзя допускать перегрузки кабеля или его воздействия агрессивных веществ. Неправильная эксплуатация кабеля может привести к его преждевременному выходу из строя.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

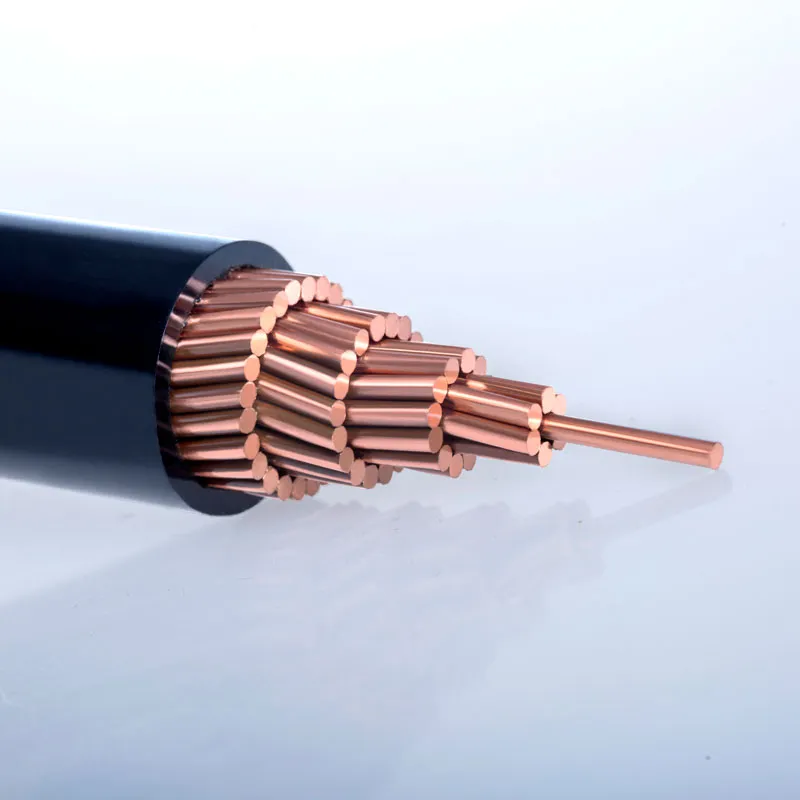

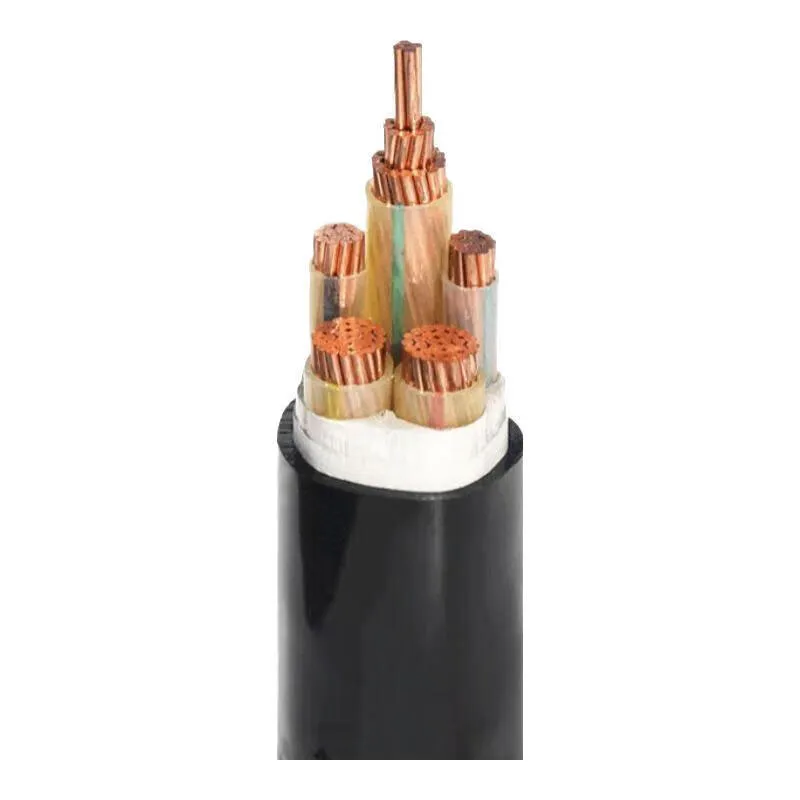

Силовой кабель с медной жилой, с изоляцией из ПВХ, в бронеоболочке из стальной ленты, на 1 кВ

Силовой кабель с медной жилой, с изоляцией из ПВХ, в бронеоболочке из стальной ленты, на 1 кВ -

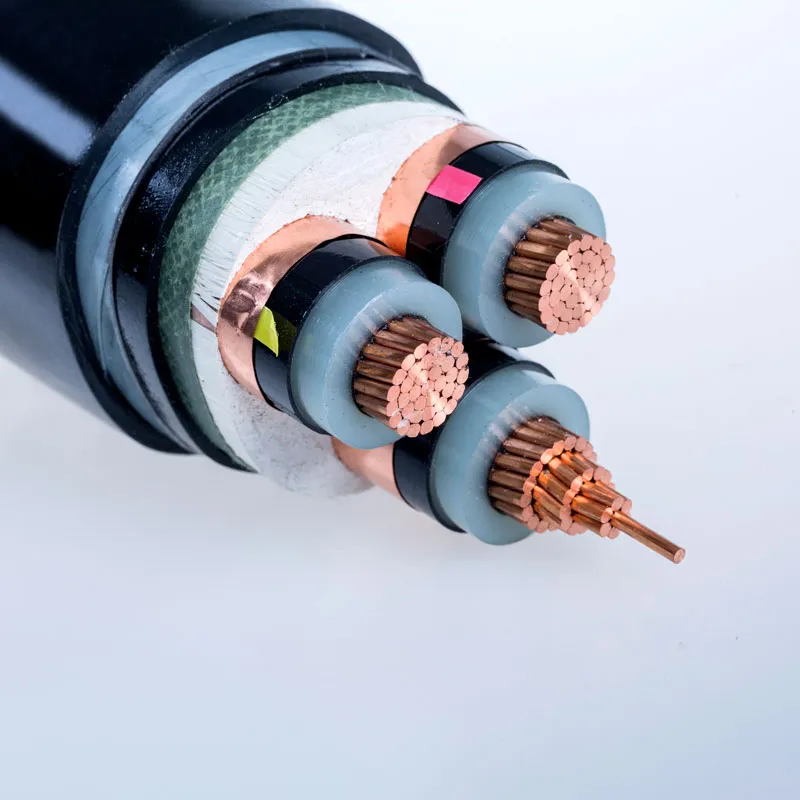

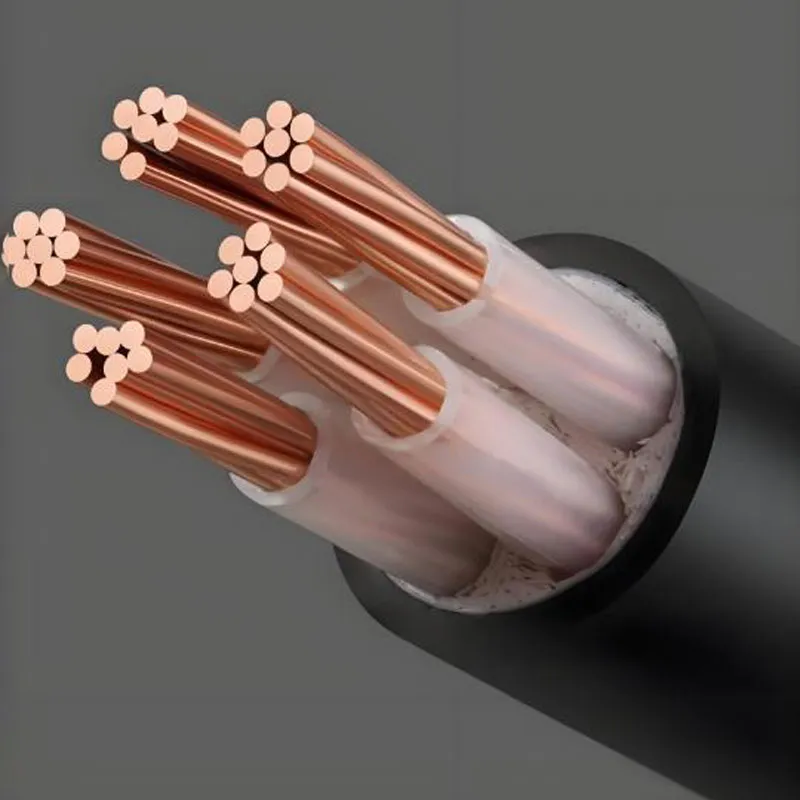

Силовой кабель с медной жилой, с изоляцией из сшитого полиэтилена (XLPE), в бронеоболочке из стальной ленты, на 10 кВ 1

Силовой кабель с медной жилой, с изоляцией из сшитого полиэтилена (XLPE), в бронеоболочке из стальной ленты, на 10 кВ 1 -

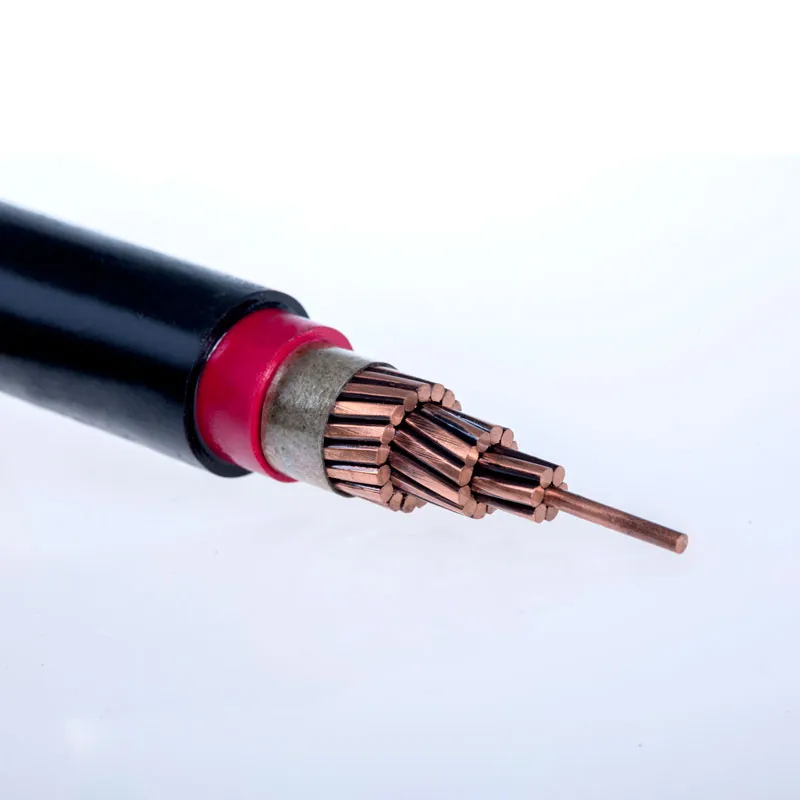

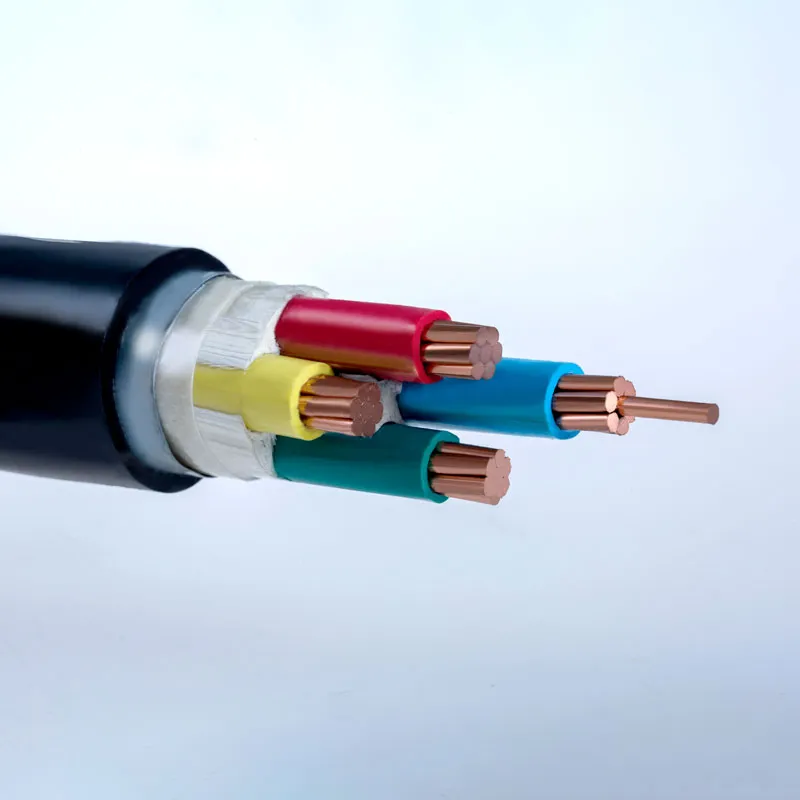

Контрольный кабель с медными жилами с пластмассовой изоляцией

Контрольный кабель с медными жилами с пластмассовой изоляцией -

Многожильный огнезащитный кабель низкого напряжения с изоляцией и оболочкой из полиэтилена

Многожильный огнезащитный кабель низкого напряжения с изоляцией и оболочкой из полиэтилена -

Самонесущий изолированный провод (СИП) с алюминиевой жилой, с изоляцией из XLPE, на 1 кВ

Самонесущий изолированный провод (СИП) с алюминиевой жилой, с изоляцией из XLPE, на 1 кВ -

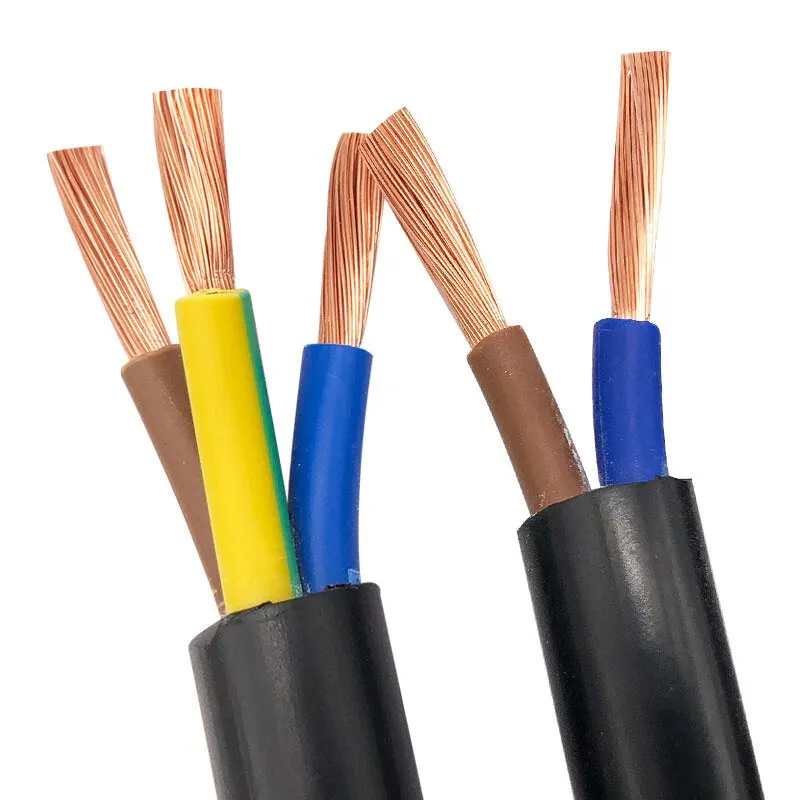

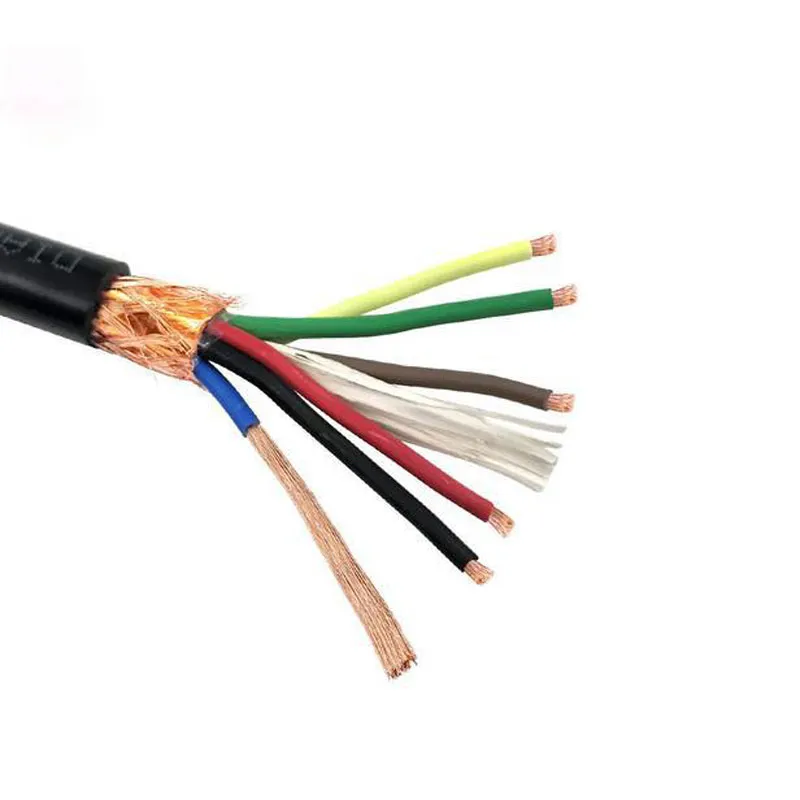

Гибкий многожильный экранированный кабель для монтажа электрооборудования и ЭВМ

Гибкий многожильный экранированный кабель для монтажа электрооборудования и ЭВМ -

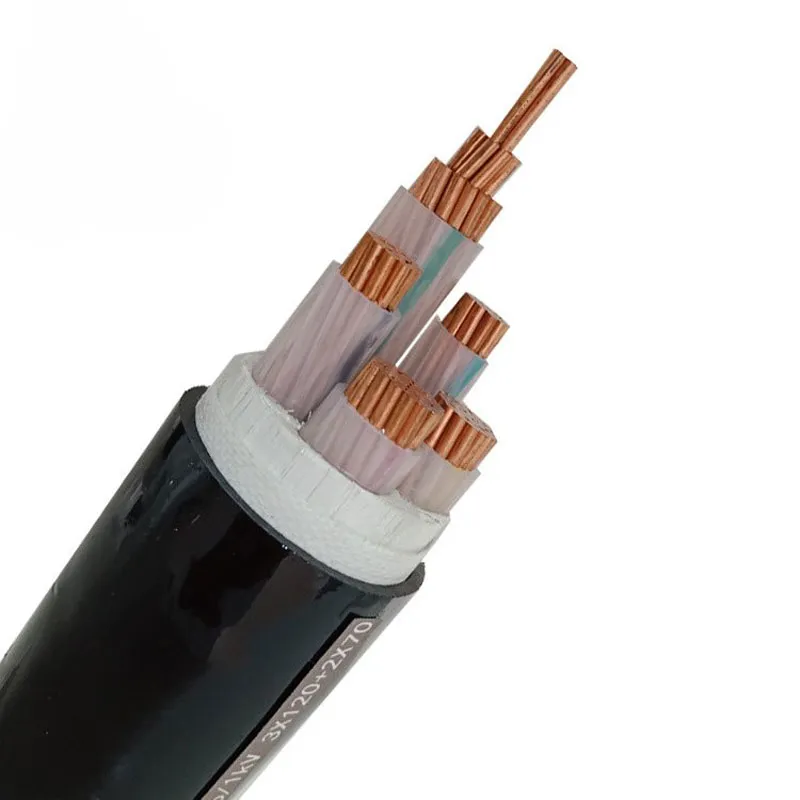

Кабель с алюминиевой жилой, с изоляцией из сшитого полиэтилена (XLPE), четырёхжильный

Кабель с алюминиевой жилой, с изоляцией из сшитого полиэтилена (XLPE), четырёхжильный -

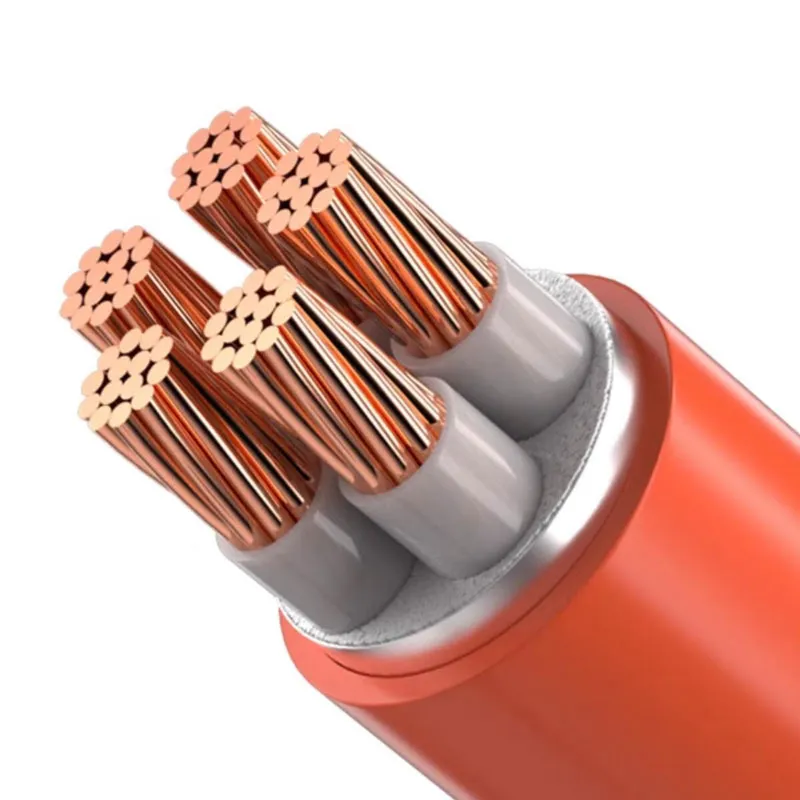

Огнестойкий кабель в металлической оболочке

Огнестойкий кабель в металлической оболочке -

Огнестойкий кабель категории B с изоляцией и оболочкой из безгалогенного полиэтилена с низким дымовыделением (LSZH)

Огнестойкий кабель категории B с изоляцией и оболочкой из безгалогенного полиэтилена с низким дымовыделением (LSZH) -

Жёсткий многожильный экранированный кабель для монтажа электрооборудования и ЭВМ

Жёсткий многожильный экранированный кабель для монтажа электрооборудования и ЭВМ -

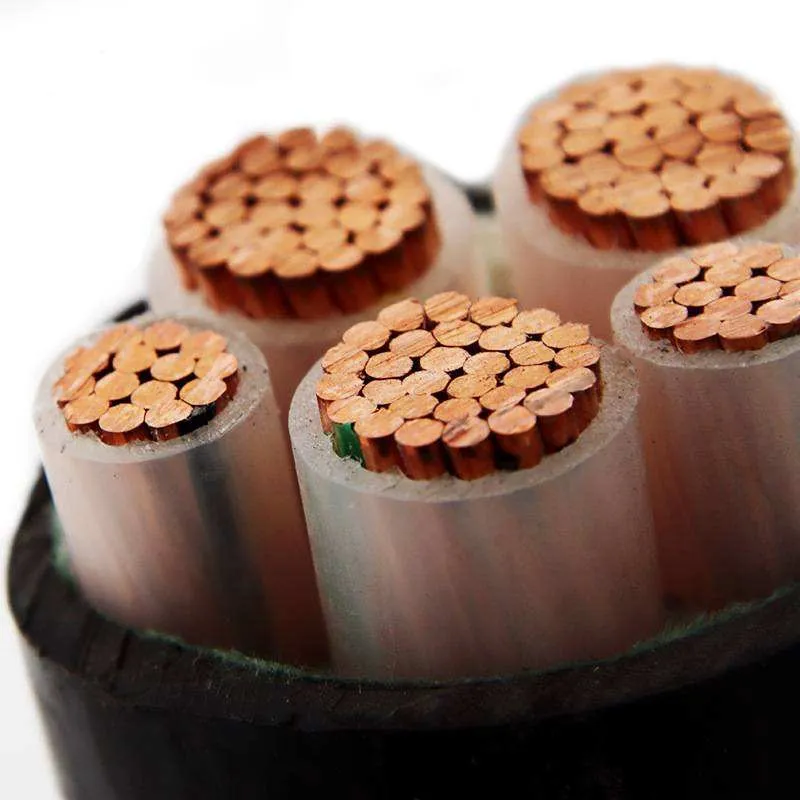

Силовой кабель с медной жилой, с изоляцией из сшитого полиэтилена (XLPE), в оболочке из ПВХ, на 1 кВ 3

Силовой кабель с медной жилой, с изоляцией из сшитого полиэтилена (XLPE), в оболочке из ПВХ, на 1 кВ 3 -

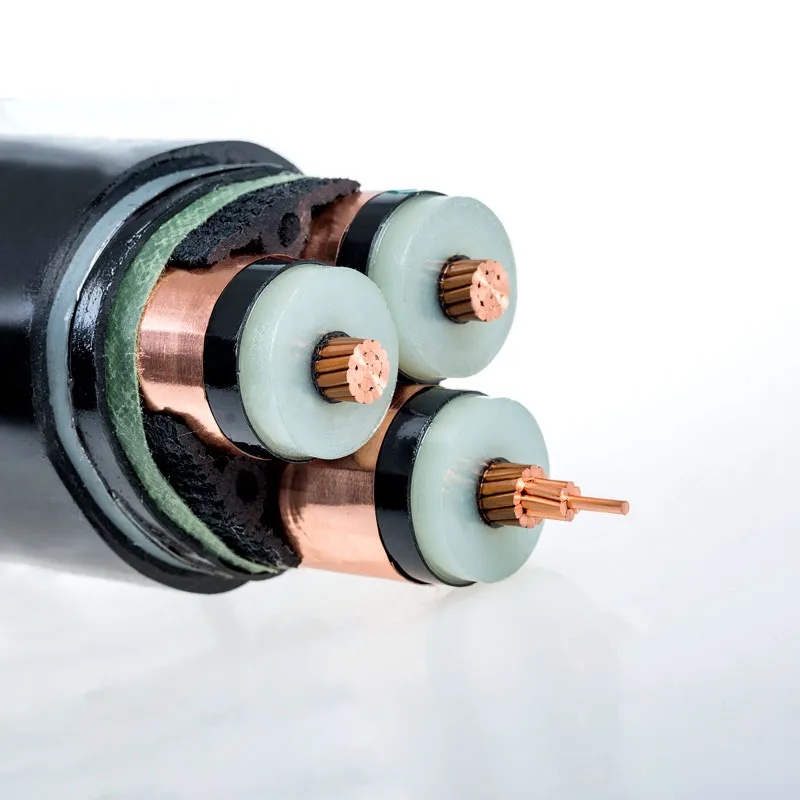

Силовой кабель с медной жилой, с изоляцией из сшитого полиэтилена (XLPE), в бронеоболочке из стальной ленты, на 35 кВ 1

Силовой кабель с медной жилой, с изоляцией из сшитого полиэтилена (XLPE), в бронеоболочке из стальной ленты, на 35 кВ 1