-

Электронное Письмо

732789912@qq.com -

Телефон

+86-13706293899

Изоляция кабеля завод

В последнее время часто сталкиваюсь с недопониманием вокруг изоляции кабеля завод. Многие, особенно начинающие, считают, что это просто замена материала, не задумываясь о тонкостях процесса и влиянии на конечные характеристики. Сам термин звучит просто, но за ним скрывается целый комплекс инженерных решений и проверок. Давайте разберемся, что на самом деле стоит за этим и какие подводные камни могут возникнуть.

Важность правильной изоляции: больше, чем просто оболочка

Часто вижу ситуации, когда производители, стремясь снизить себестоимость, экономят на качестве заводской изоляции кабеля. Это может привести к серьезным последствиям – от снижения срока службы до возникновения пожароопасных ситуаций. Изоляция – это не просто защита от короткого замыкания, это критически важный элемент, обеспечивающий надежную и безопасную работу кабеля. Даже небольшие отклонения в качестве, например, в плотности или равномерности нанесения, могут существенно повлиять на долговечность.

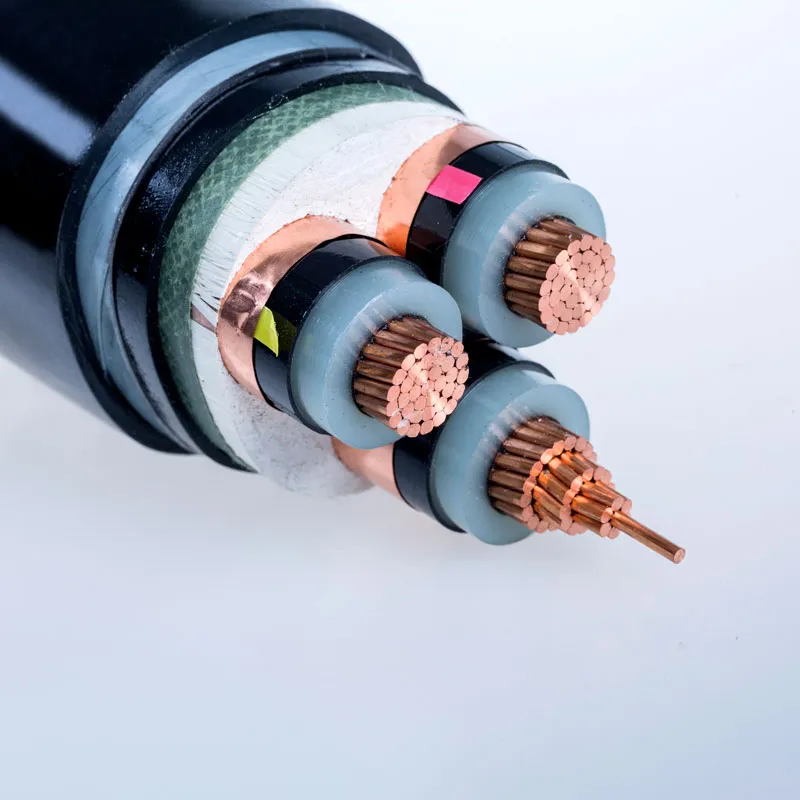

Ранее мы использовали поливинилхлорид (ПВХ) в качестве основного материала для изоляция кабеля завод, но сейчас все больше внимания уделяется альтернативным решениям – полиэтилену, сшитому полиэтилену (XLPE) и другим современным полимерам. Выбор зависит от назначения кабеля, климатических условий эксплуатации и требуемых характеристик – термостойкости, химической стойкости, механической прочности. Например, для кабелей, используемых в электросетях, предпочтительно использовать XLPE из-за его высокой термостойкости и долговечности.

Однажды мы работали над проектом по созданию кабелей для использования в морских условиях. Изначально планировалось использовать ПВХ, но после консультаций с заказчиком и проведения дополнительных испытаний, мы решили использовать специальный полиуретановый заводская изоляция кабеля, обладающий повышенной устойчивостью к воздействию соленой воды и ультрафиолета. Это увеличило стоимость, конечно, но обеспечило гораздо более надежную и долговечную эксплуатацию кабелей.

Проблемы с качеством ПВХ изоляции

ПВХ изоляция, несмотря на свою распространенность, имеет ряд недостатков. Во-первых, она может выделять токсичные вещества при воздействии высоких температур. Во-вторых, она подвержена старению и деградации под воздействием ультрафиолетового излучения. В-третьих, ПВХ может быть воспламеняемым. Поэтому для критически важных применений лучше использовать альтернативные материалы.

Мы сталкивались с ситуациями, когда ПВХ изоляция на кабелях в низковольтном исполнении со временем становилась хрупкой и трескалась, особенно в условиях колебаний температуры. Это требовало регулярного мониторинга и замены кабеля, что увеличивало эксплуатационные расходы. Очевидно, что использование более современных материалов могло бы избежать этих проблем.

Влияние производственного процесса на качество изоляции

Важно понимать, что качество заводская изоляция кабеля зависит не только от используемого материала, но и от процесса нанесения изоляции. Неравномерное нанесение, наличие дефектов, таких как трещины и поры, могут значительно снизить ее эффективность. Поэтому необходимо строго контролировать все этапы производства – от подготовки поверхности кабеля до финальной проверки.

Недавно мы столкнулись с проблемой, когда на партии кабелей были обнаружены микротрещины в ПВХ изоляции. При анализе выяснилось, что причина заключалась в недостаточной температуре сушки после нанесения изоляции. Это привело к тому, что изоляция не полностью затвердела, и в ней образовались трещины. Мы немедленно прекратили производство и провели переработку партии кабелей.

Контроль качества изоляции: что нужно проверять

На этапе контроля качества изоляция кабеля завод должна проходить ряд испытаний, чтобы убедиться в ее соответствии требованиям стандартов и спецификаций. Среди наиболее важных испытаний – испытание на прочность изоляции, испытание на термостойкость, испытание на химическую стойкость и испытание на устойчивость к ультрафиолетовому излучению.

Часто используют метод дифференциальной термического анализа (ДТА) для определения термостойкости изоляции. Этот метод позволяет определить температуру разложения материала и оценить его стабильность при нагревании. Кроме того, проводятся визуальный осмотр и контроль толщины изоляции на различных участках кабеля.

Использование специализированного оборудования для контроля качества

Для эффективного контроля качества заводская изоляция кабеля необходимо использовать специализированное оборудование. Например, для измерения толщины изоляции можно использовать ультразвуковой толщиномер, а для проверки на наличие дефектов – эндоскопическую камеру. Эти инструменты позволяют выявить дефекты на ранней стадии и предотвратить выпуск некачественной продукции.

Мы в ООО Цзянсу Цзиньда Кабель используем современное оборудование для контроля качества изоляции, включая УЗ-толщиномер и эндоскопическую камеру. Это позволяет нам обеспечивать высокое качество нашей продукции и соответствовать требованиям наших клиентов. Наш сайт

Перспективы развития технологий изоляции кабеля

В настоящее время ведутся активные разработки новых технологий изоляции кабеля, направленных на повышение ее эффективности, долговечности и экологичности. Одним из перспективных направлений является использование нанотехнологий для создания многослойных изоляционных материалов с улучшенными характеристиками. Например, добавление наночастиц в изоляционный материал может повысить его прочность, термостойкость и устойчивость к химическим воздействиям.

Другим перспективным направлением является разработка биоразлагаемых изоляционных материалов, которые не наносят вреда окружающей среде. Эти материалы могут быть изготовлены из растительного сырья и разлагаться в естественных условиях. Очевидно, что в будущем мы увидим все больше кабелей, использующих биоразлагаемые изоляционные материалы.

В нашей компании мы постоянно следим за новыми технологиями и стараемся внедрять их в производство. Мы верим, что только постоянное развитие и инновации позволят нам создавать высококачественные и надежные кабели, отвечающие требованиям современного рынка.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Многожильный огнезащитный кабель низкого напряжения с изоляцией и оболочкой из полиэтилена

Многожильный огнезащитный кабель низкого напряжения с изоляцией и оболочкой из полиэтилена -

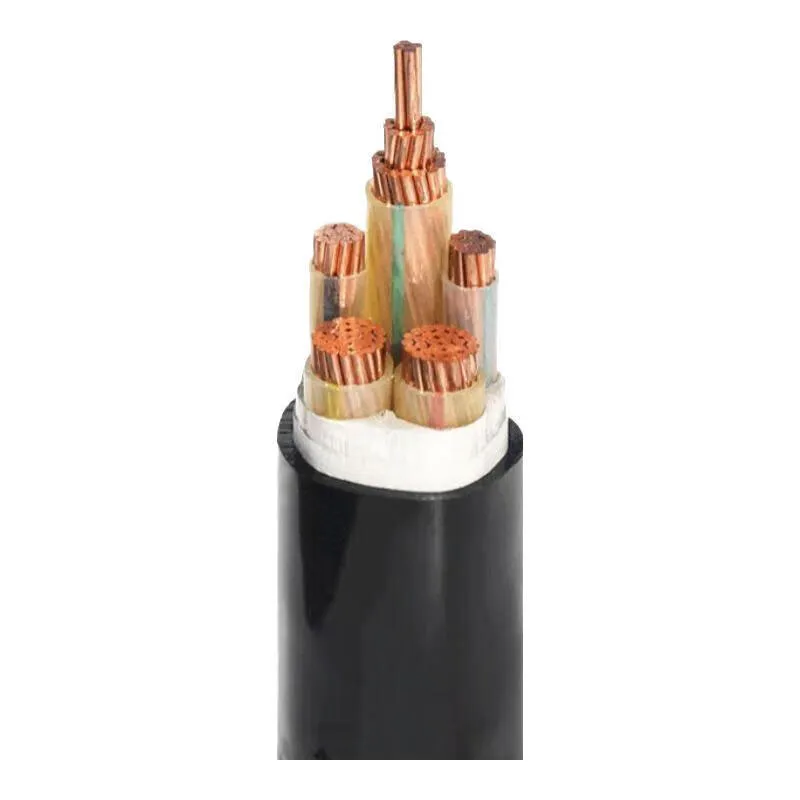

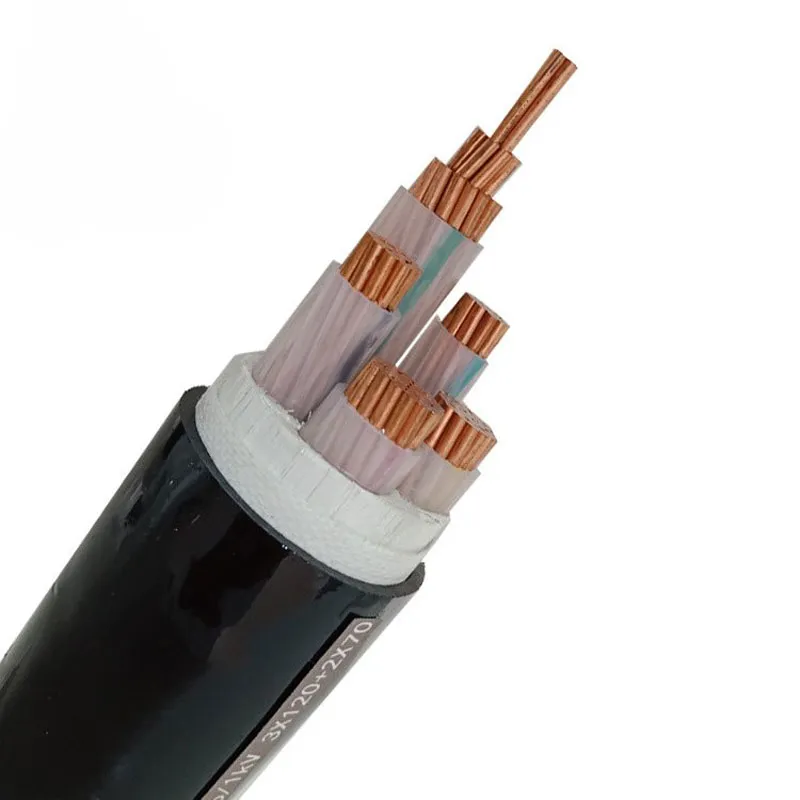

Силовой кабель с медной жилой, с изоляцией из сшитого полиэтилена (XLPE), в оболочке из ПВХ, на 1 кВ 4

Силовой кабель с медной жилой, с изоляцией из сшитого полиэтилена (XLPE), в оболочке из ПВХ, на 1 кВ 4 -

Кабель с алюминиевой жилой, с изоляцией из сшитого полиэтилена (XLPE), одножильный

Кабель с алюминиевой жилой, с изоляцией из сшитого полиэтилена (XLPE), одножильный -

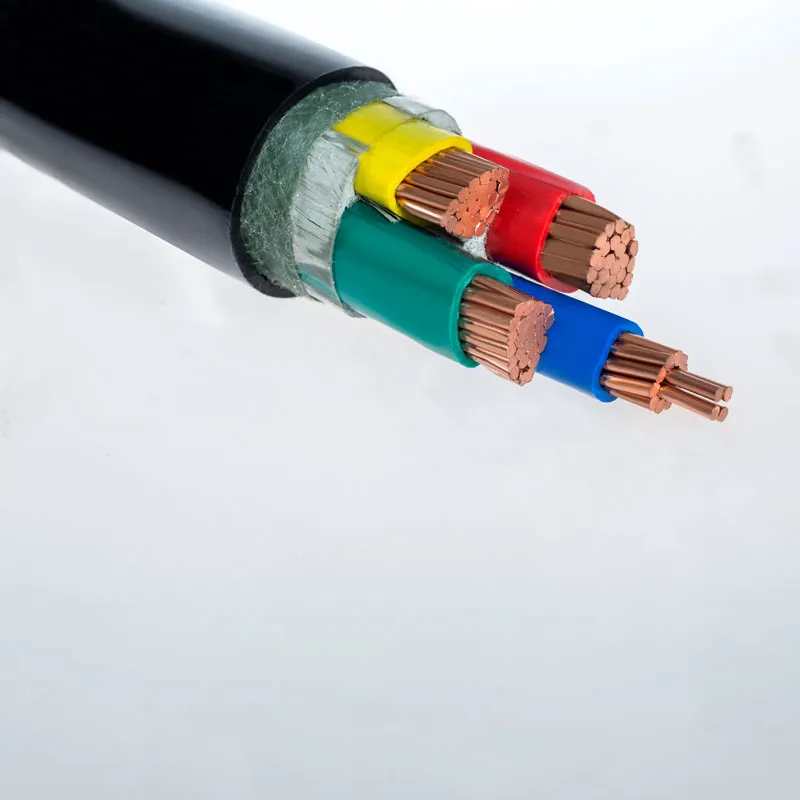

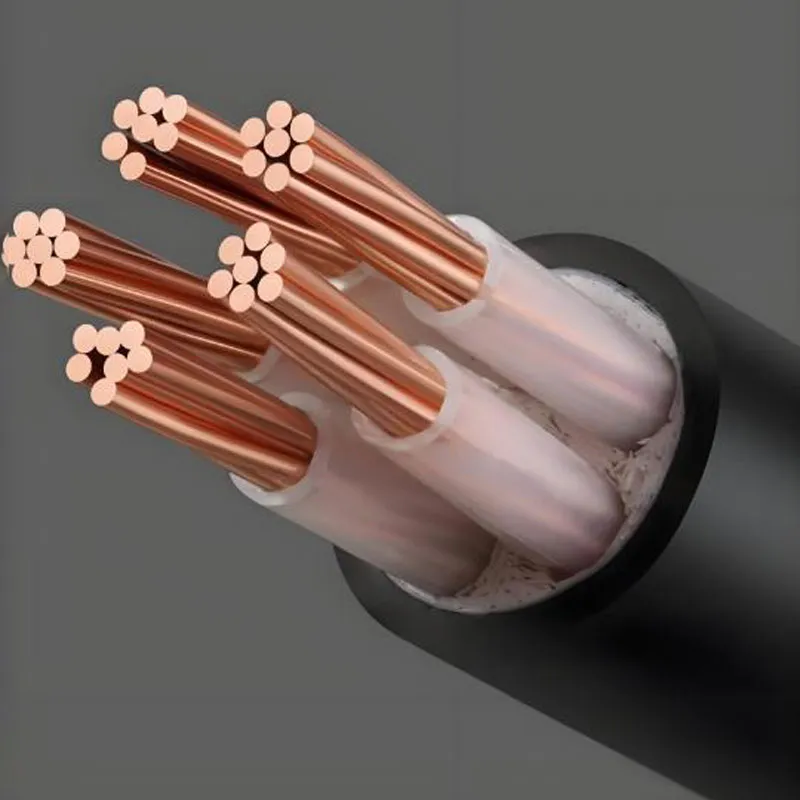

Силовой кабель с медной жилой, с изоляцией из сшитого полиэтилена (XLPE), в оболочке из ПВХ, на 1 кВ 3

Силовой кабель с медной жилой, с изоляцией из сшитого полиэтилена (XLPE), в оболочке из ПВХ, на 1 кВ 3 -

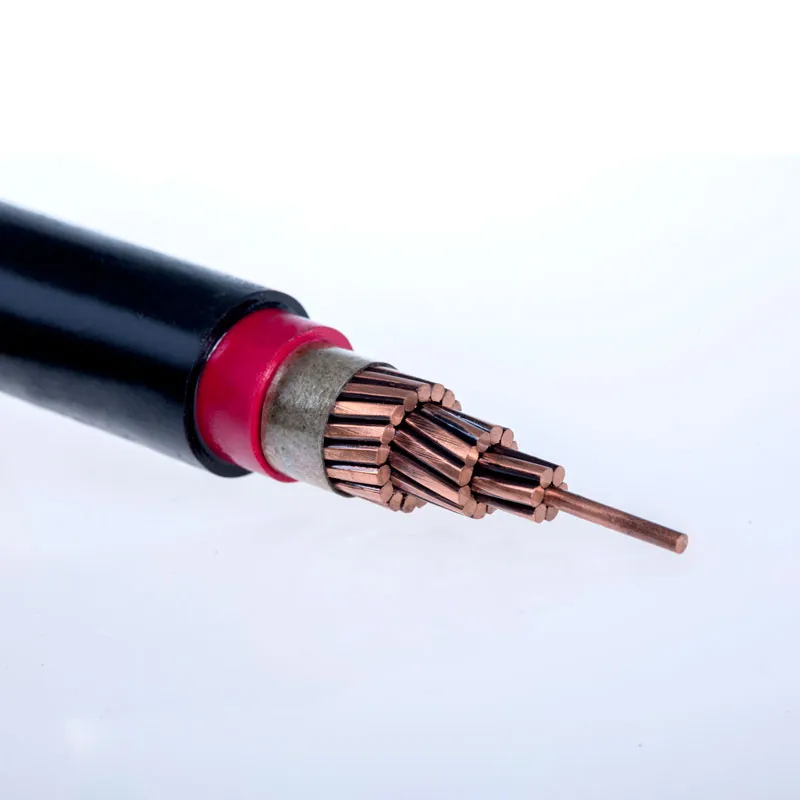

Минеральный изолированный огнестойкий кабель (тип MI)

Минеральный изолированный огнестойкий кабель (тип MI) -

Жёсткий многожильный экранированный кабель для монтажа электрооборудования и ЭВМ

Жёсткий многожильный экранированный кабель для монтажа электрооборудования и ЭВМ -

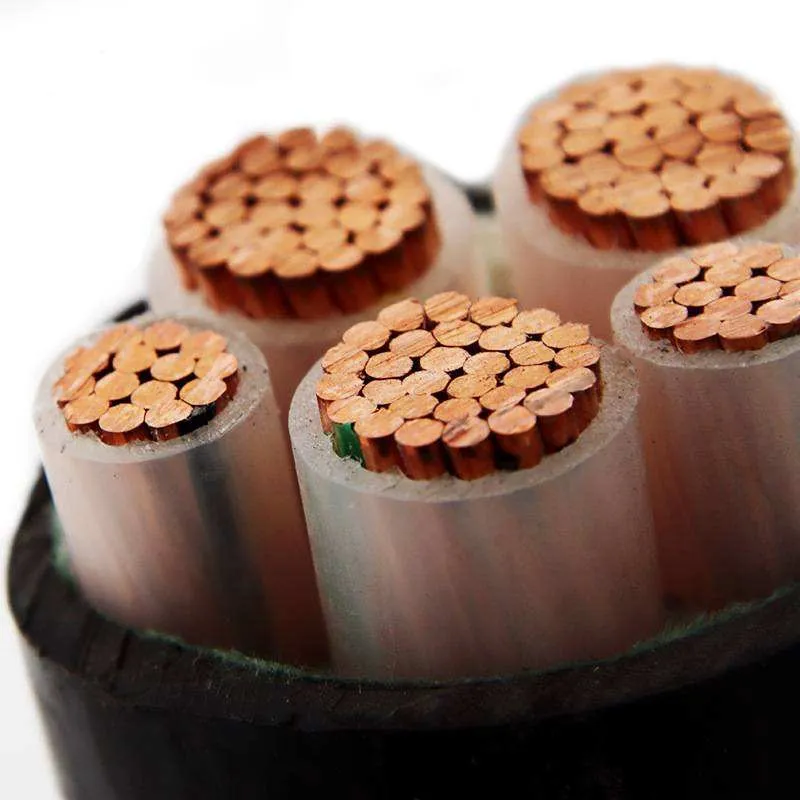

Силовой кабель с медной жилой, с изоляцией из сшитого полиэтилена (XLPE), в оболочке из ПВХ, на 1 кВ 2

Силовой кабель с медной жилой, с изоляцией из сшитого полиэтилена (XLPE), в оболочке из ПВХ, на 1 кВ 2 -

Огнестойкий кабель с изоляцией и оболочкой из полиэтилена

Огнестойкий кабель с изоляцией и оболочкой из полиэтилена -

Ультрагибкий маслостойкий кабель с резиновой оболочкой

Ультрагибкий маслостойкий кабель с резиновой оболочкой -

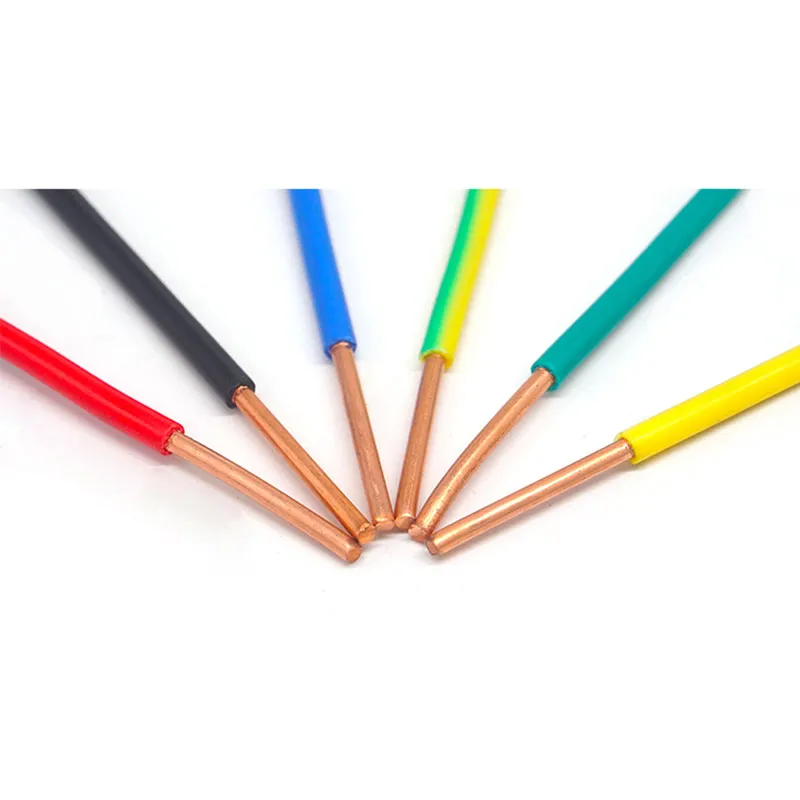

Одножильный жёсткий провод с изоляцией из ПВХ для бытовой электропроводки низкого напряжения

Одножильный жёсткий провод с изоляцией из ПВХ для бытовой электропроводки низкого напряжения -

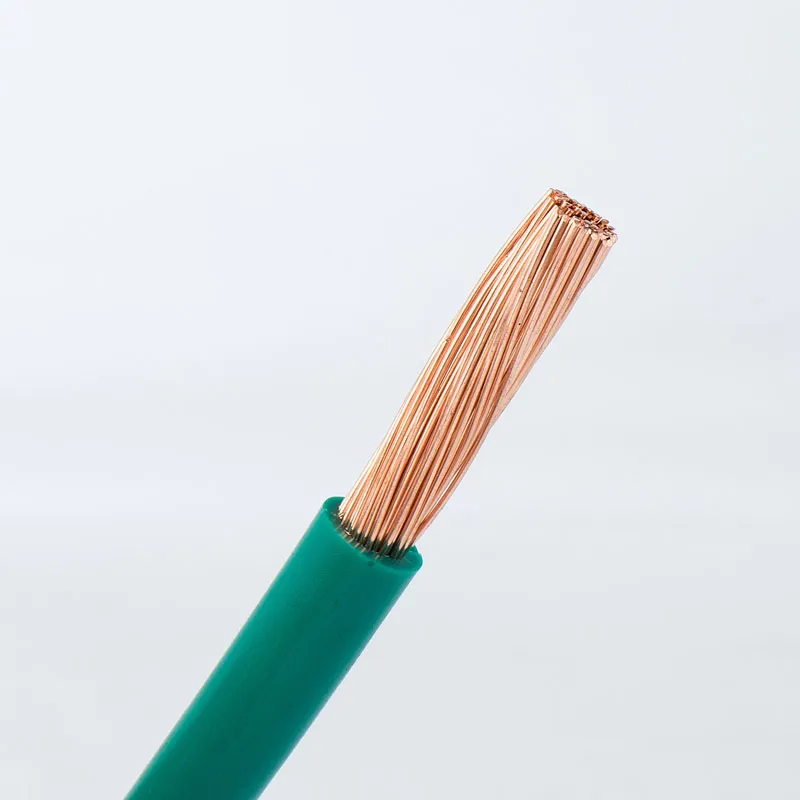

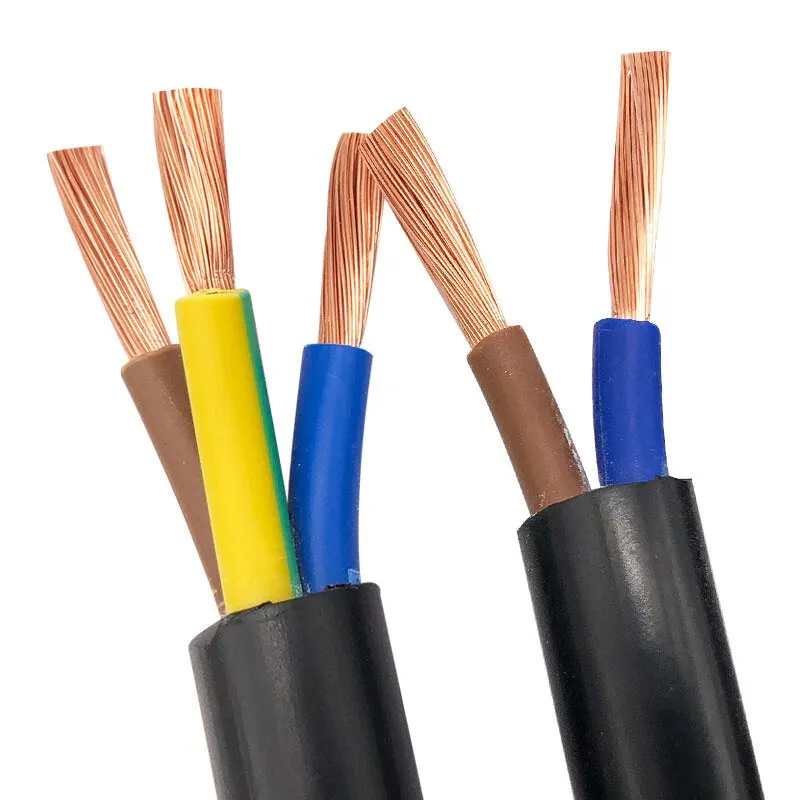

Многожильный гибкий провод с изоляцией из ПВХ для бытовой электропроводки низкого напряжения

Многожильный гибкий провод с изоляцией из ПВХ для бытовой электропроводки низкого напряжения -

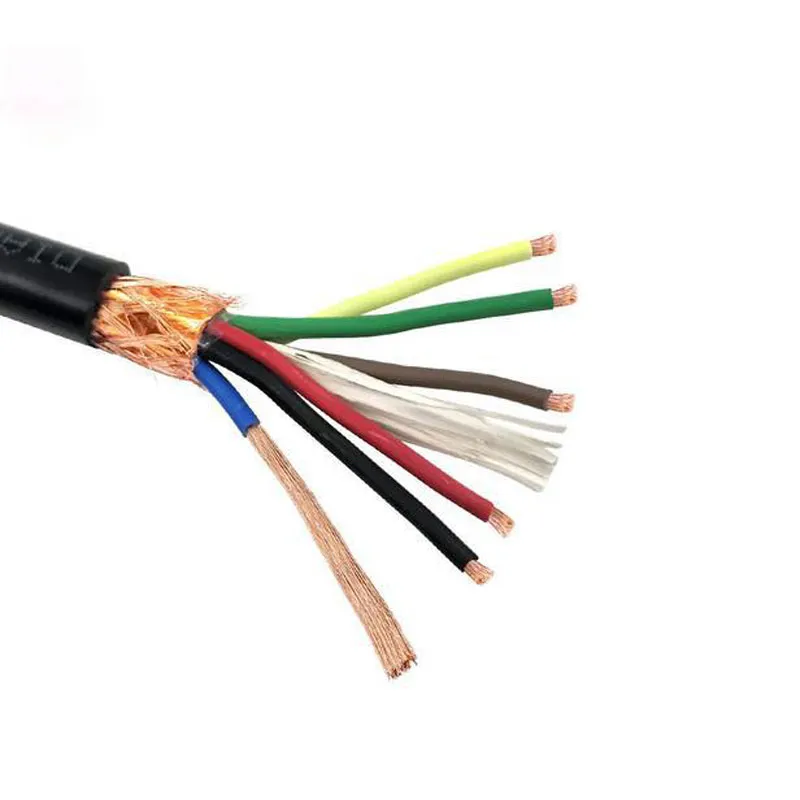

Гибкий многожильный экранированный кабель для монтажа электрооборудования и ЭВМ

Гибкий многожильный экранированный кабель для монтажа электрооборудования и ЭВМ