-

Электронное Письмо

732789912@qq.com -

Телефон

+86-13706293899

Кабельный провод завод

Сразу скажу – многих, при упоминании кабельного провода завод, приходит в голову образ огромного цеха, где просто наматывают изоленту. Но это, мягко говоря, упрощение. Современное кабельное производство – это сложная инженерная задача, требующая глубокого понимания материаловедения, физики, электротехники и, конечно, строжайшего контроля качества. За годы работы мы убедились, что даже небольшие отклонения в процессе производства могут привести к серьезным последствиям – от снижения прочности до возгорания.

От выбора сырья до готового изделия: ключевые этапы производства

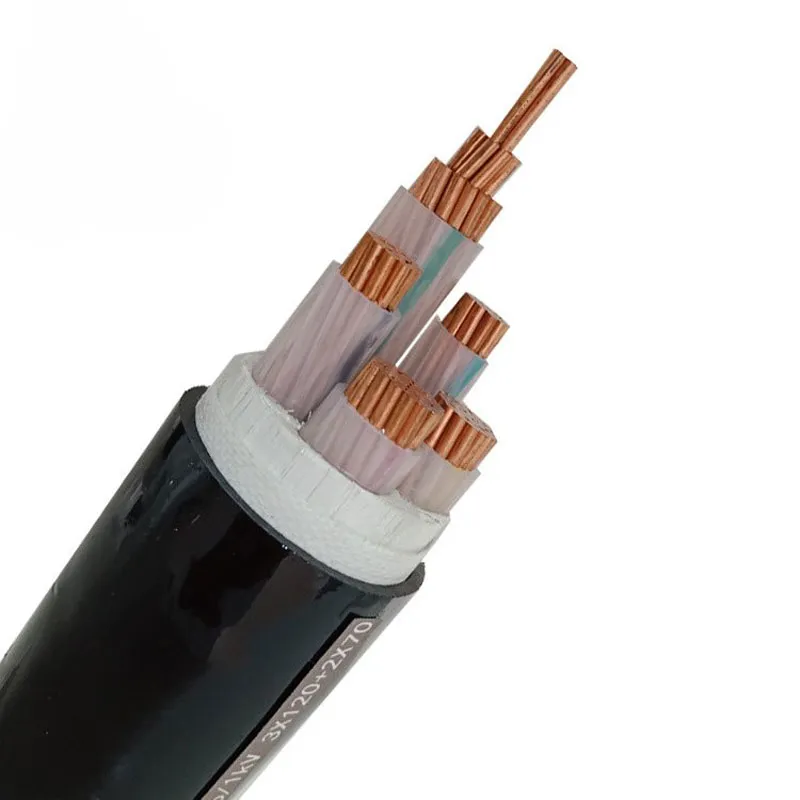

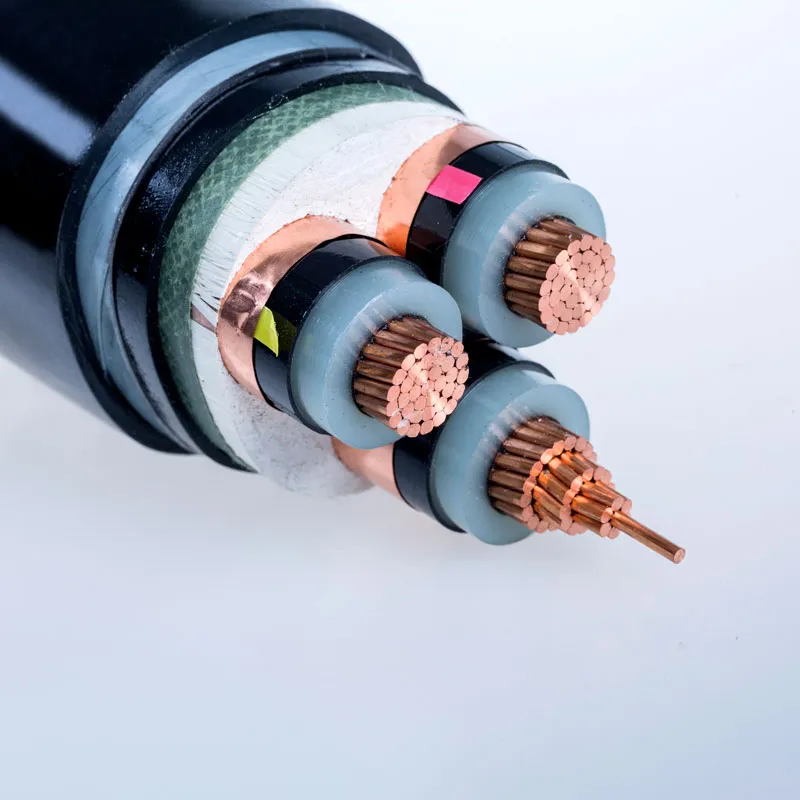

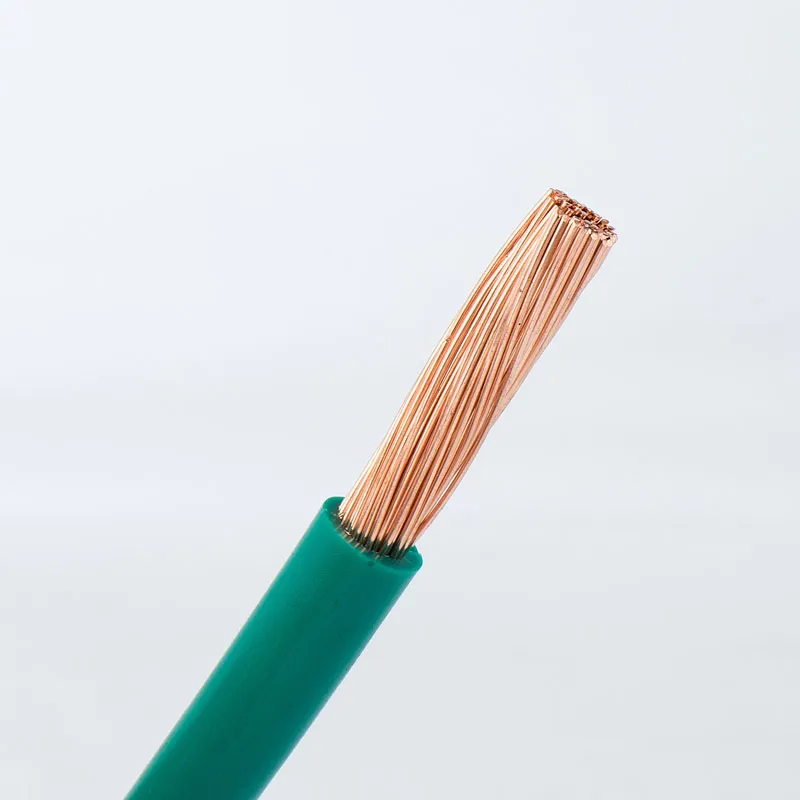

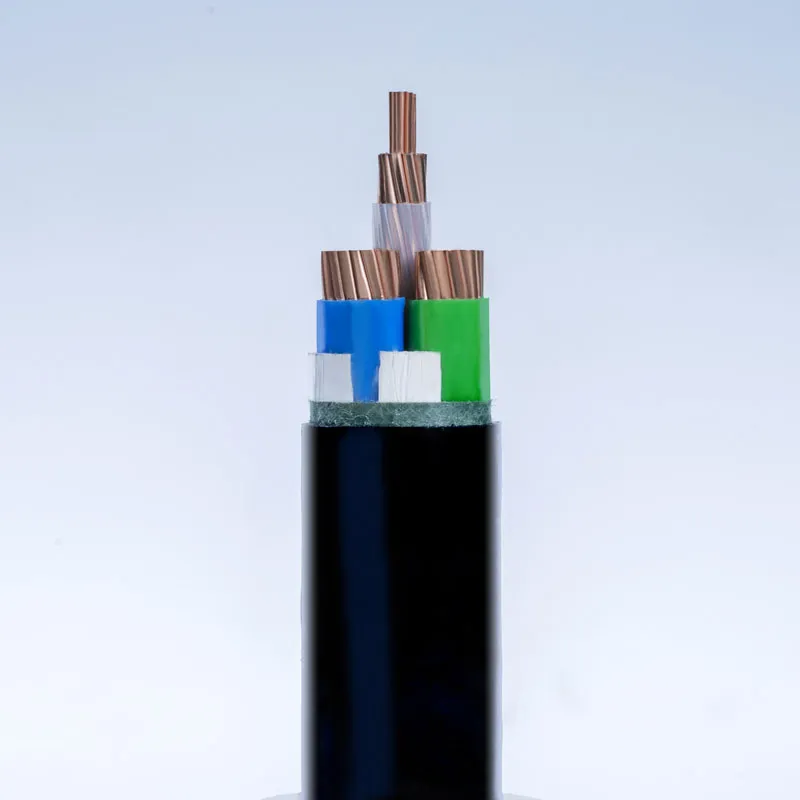

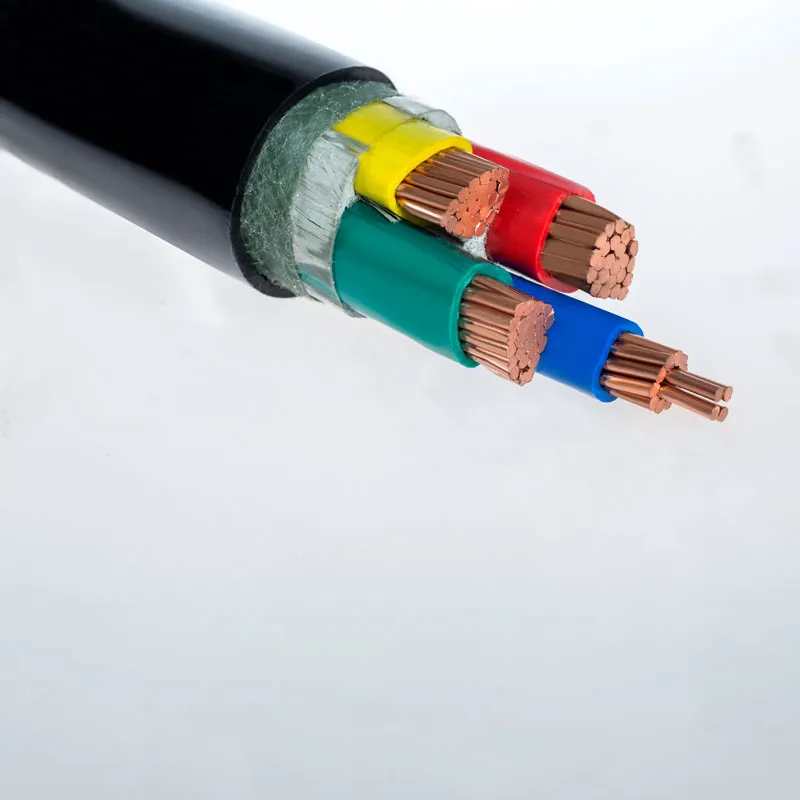

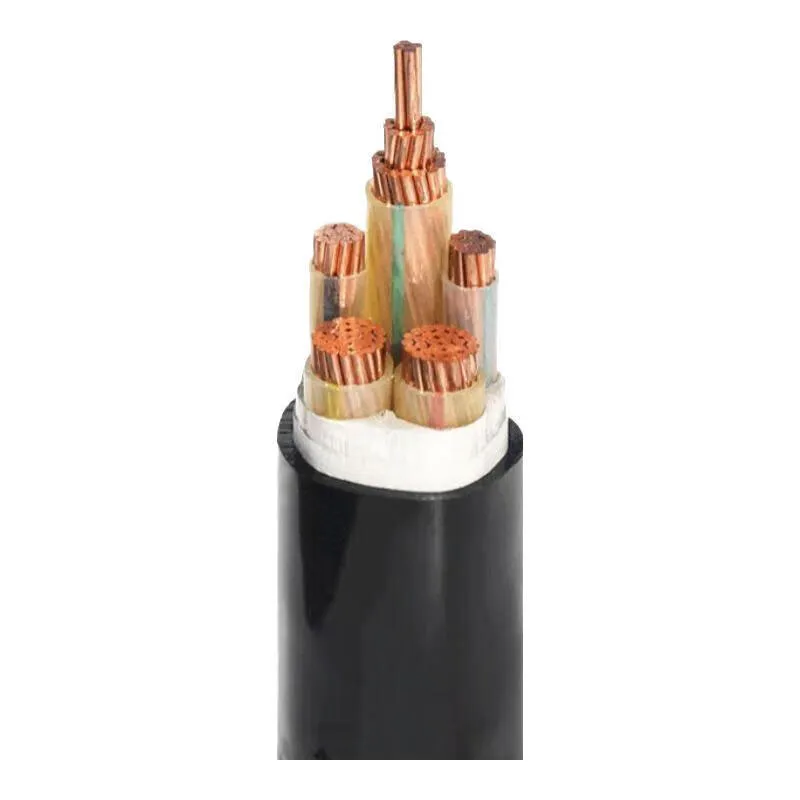

Возьмем, к примеру, производство силового кабеля. Начинается все с выбора комплектующих: медная или алюминиевая жила, тип изоляции (ПВХ, XLPE, резина), оболочка. Здесь уже начинается игра с параметрами: сечение жилы, степень защиты от влаги, температура эксплуатации. Выбор зависит от конкретного назначения кабеля – для прокладки в земле, в воздухе, в помещении. И, конечно, от предполагаемой нагрузки. Мы часто сталкиваемся с ситуацией, когда заказчик, руководствуясь только ценой, пытается сэкономить на материалах. В итоге, кабель быстро выходит из строя, что обходится гораздо дороже.

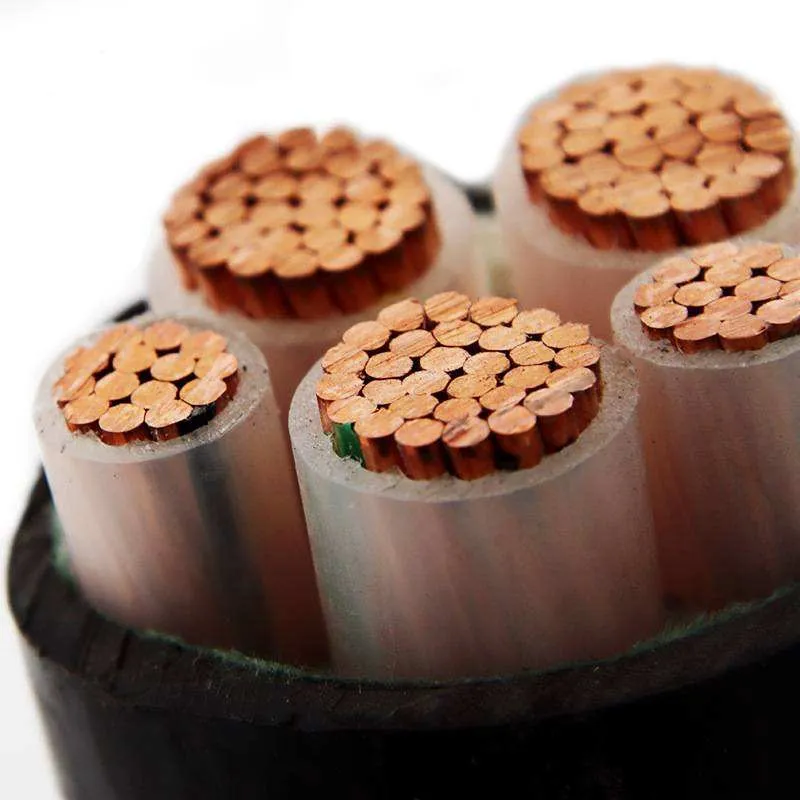

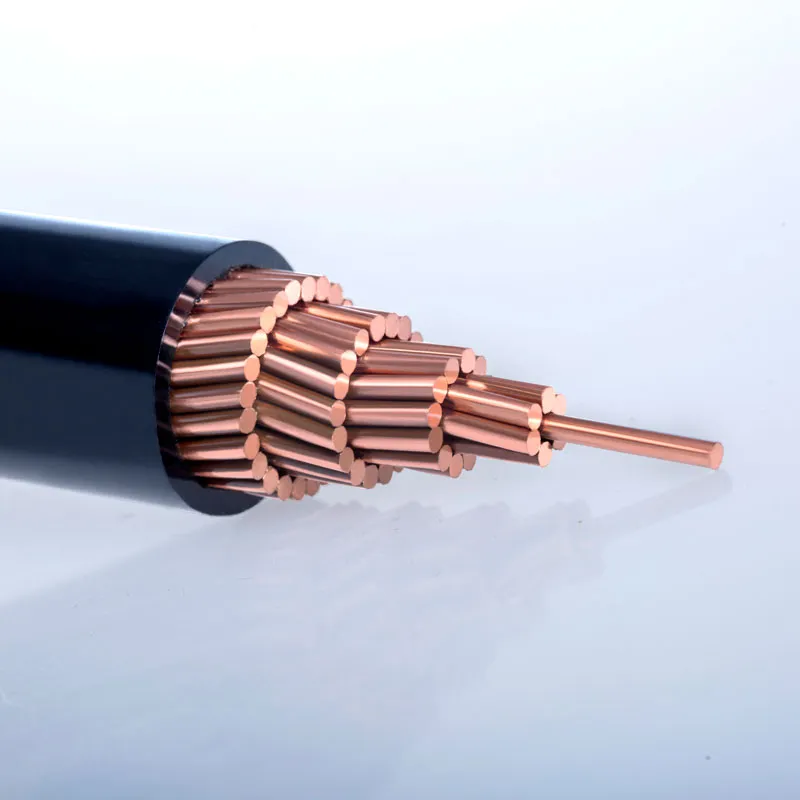

Далее – процесс изготовления жилы. Медь или алюминий подвергаются протяжке, формированию отдельных жил, с последующей сборкой в многожильный или одножильный кабель. Очень важна чистота материалов и точный контроль размеров. Иначе, при скручивании жил образуются напряжения, которые со временем приводят к их разрушению. У нас в цеху, на одном из наших производств, мы однажды столкнулись с проблемой повышенной хрупкости алюминиевой жилы. Оказалось, дело было в некачественном сплаве, который завезли поставщики. Конечно, это привело к срыву сроков производства и убыткам.

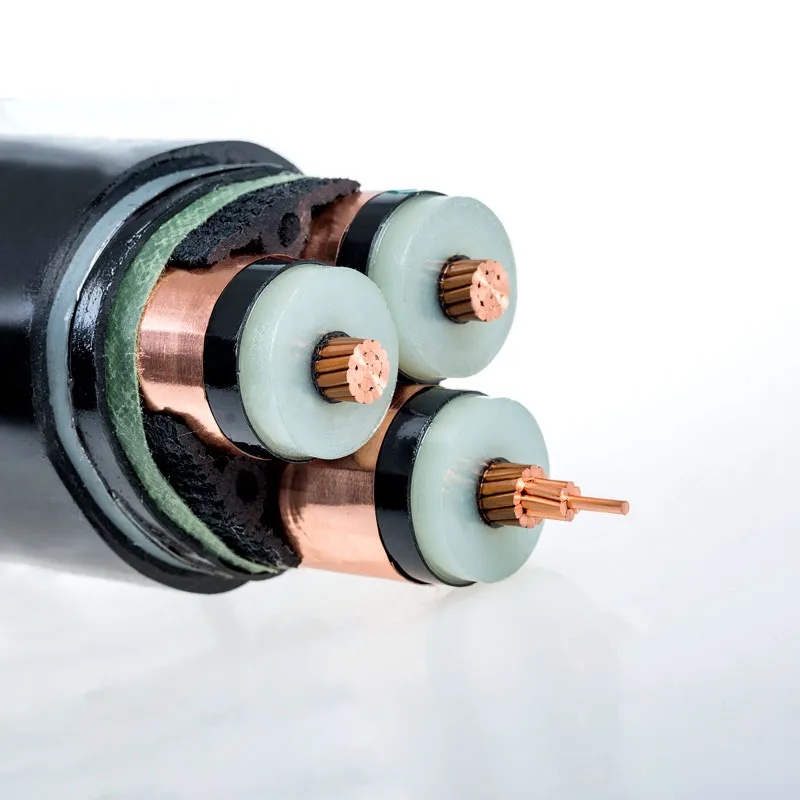

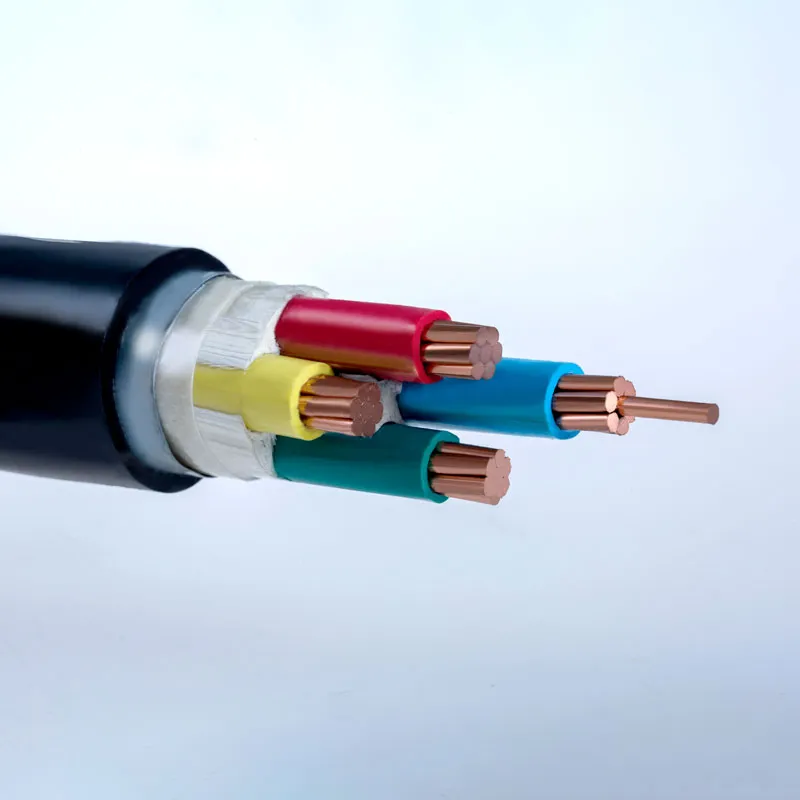

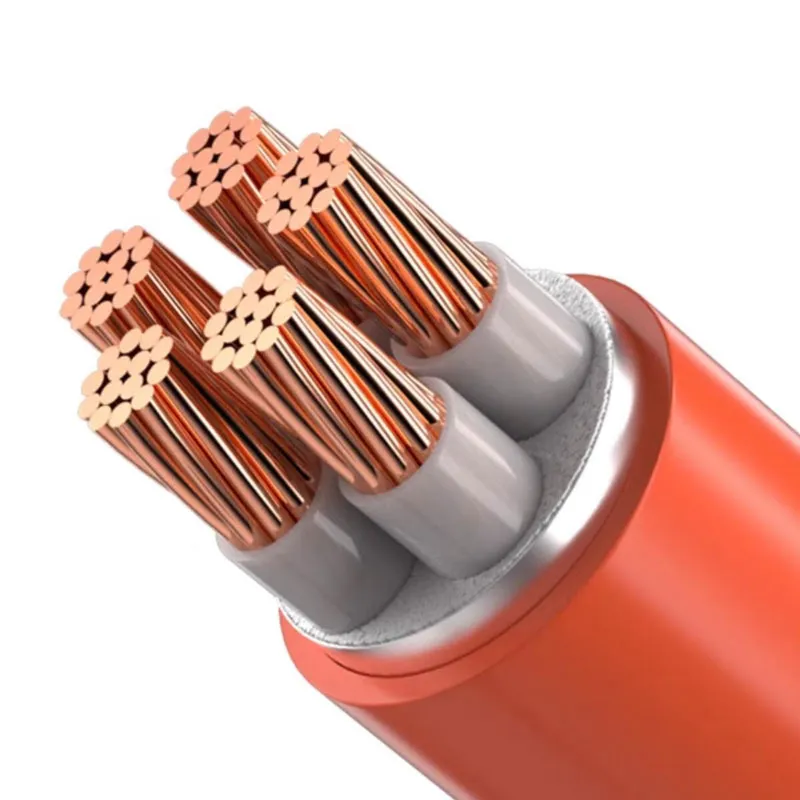

Изоляция – это еще один важный этап. Тип изоляции определяет характеристики кабеля: термостойкость, химическую стойкость, электропроводность. Мы активно используем XLPE (полиэтилен с разветвленной цепью) в кабелях для новых источников энергии. Он обладает отличными диэлектрическими свойствами и устойчив к высоким температурам. Процесс нанесения изоляции должен быть безупречным – без дефектов, трещин и пузырьков. Иначе, кабель будет подвержен выходу из строя.

Контроль качества: гарантия надежности продукции

Нельзя преуменьшать роль контроля качества на каждом этапе производства кабельного провода. Наши лаборатории оснащены современным оборудованием для проведения испытаний: на прочность изоляции, на сопротивление, на устойчивость к механическим воздействиям, на огнестойкость. Мы используем различные методы контроля – визуальный осмотр, ультразвуковой контроль, векторный анализ. И, конечно, регулярное тестирование образцов.

В последнее время все больше внимания уделяется контролю за геометрическими параметрами кабеля. Это важно для обеспечения правильной работы кабельного соединения и предотвращения перегрева. Мы используем автоматизированные системы контроля, которые позволяют выявлять отклонения от нормы на ранних стадиях производства.

Особое внимание мы уделяем испытаниям на огнестойкость. Это особенно важно для кабелей, предназначенных для использования в жилых помещениях и промышленных объектах. Мы проводим испытания в соответствии с международными стандартами, такими как IEC и ГОСТ. И, конечно, тщательно документируем результаты испытаний.

Проблемы с заусенцами и их влияние на прочность

Одна из частых проблем, с которой мы сталкиваемся, это наличие заусенцев на срезах жил после протяжки. Это может приводить к концентрации напряжений и, как следствие, к преждевременному разрушению кабеля. Мы используем специальные инструменты для обработки жил, которые позволяют минимизировать образование заусенцев. Но, даже при соблюдении всех правил, иногда заусенцы все равно остаются. В таких случаях мы применяем методы механической или химической обработки.

Мы однажды экспериментировали с использованием новых видов инструментов для обработки жил, которые обещали полностью исключить образование заусенцев. Но результаты оказались неудовлетворительными. Оказывается, даже самые современные инструменты не могут гарантировать 100% отсутствие заусенцев. Это еще раз подчеркивает важность тщательного контроля качества на всех этапах производства.

Современные тенденции в производстве кабельных продуктов

В последнее время наблюдается тенденция к увеличению использования новых материалов и технологий в производстве кабельного провода. Например, активно разрабатываются кабели с улучшенными диэлектрическими свойствами и повышенной термостойкостью. Также, все больше внимания уделяется производству кабелей с меньшим весом и лучшей гибкостью.

Мы сотрудничаем с ведущими научно-исследовательскими институтами для разработки новых типов кабельных продуктов. Например, мы работаем над созданием кабелей для использования в электромобилях. Эти кабели должны выдерживать высокие токи и обеспечивать надежное соединение даже при больших вибрациях.

Особое внимание уделяется экологичности производства. Мы используем переработанные материалы и стремимся к минимизации отходов. Также, мы активно внедряем энергосберегающие технологии.

В заключение: ответственный подход к качеству и безопасности

Производство кабельного провода – это не просто производство, это ответственность. От качества наших кабелей зависит безопасность людей и работоспособность всего электрооборудования. Мы стремимся к тому, чтобы наши продукты соответствовали самым высоким требованиям и превосходили ожидания наших клиентов. И мы уверены, что наш опыт и знания позволяют нам решать самые сложные задачи в области кабельного производства.

Мы стараемся быть в курсе последних тенденций и инноваций в отрасли. Посещаем отраслевые выставки, обмениваемся опытом с коллегами. Постоянно совершенствуем наши процессы и технологии. И, конечно, не забываем про обучение и повышение квалификации наших сотрудников.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Силовой кабель с медной жилой, с изоляцией из сшитого полиэтилена (XLPE), в бронеоболочке из стальной ленты, на 35 кВ 1

Силовой кабель с медной жилой, с изоляцией из сшитого полиэтилена (XLPE), в бронеоболочке из стальной ленты, на 35 кВ 1 -

Ультрагибкий маслостойкий кабель с резиновой оболочкой

Ультрагибкий маслостойкий кабель с резиновой оболочкой -

Кабель из бескислородной меди, с изоляцией и оболочкой из безгалогенной композиции с низким дымовыделением (LSZH)

Кабель из бескислородной меди, с изоляцией и оболочкой из безгалогенной композиции с низким дымовыделением (LSZH) -

Жёсткий многожильный экранированный кабель для монтажа электрооборудования и ЭВМ

Жёсткий многожильный экранированный кабель для монтажа электрооборудования и ЭВМ -

Самонесущий изолированный провод (СИП) с медной жилой, с изоляцией из XLPE, на 1 кВ

Самонесущий изолированный провод (СИП) с медной жилой, с изоляцией из XLPE, на 1 кВ -

Огнестойкий кабель категории B с изоляцией и оболочкой из безгалогенного полиэтилена с низким дымовыделением (LSZH)

Огнестойкий кабель категории B с изоляцией и оболочкой из безгалогенного полиэтилена с низким дымовыделением (LSZH) -

Силовой кабель с медной жилой, с изоляцией из ПВХ, в бронеоболочке из стальной ленты, на 1 кВ

Силовой кабель с медной жилой, с изоляцией из ПВХ, в бронеоболочке из стальной ленты, на 1 кВ -

Самонесущий изолированный провод (СИП) с алюминиевой жилой, с изоляцией из XLPE, на 1 кВ

Самонесущий изолированный провод (СИП) с алюминиевой жилой, с изоляцией из XLPE, на 1 кВ -

Кабель с алюминиевой жилой, с изоляцией из сшитого полиэтилена (XLPE), трёхжильный

Кабель с алюминиевой жилой, с изоляцией из сшитого полиэтилена (XLPE), трёхжильный -

Гибкий минеральный изолированный огнестойкий кабель

Гибкий минеральный изолированный огнестойкий кабель -

Кабель с алюминиевой жилой, с изоляцией из сшитого полиэтилена (XLPE), одножильный

Кабель с алюминиевой жилой, с изоляцией из сшитого полиэтилена (XLPE), одножильный -

Силовой кабель с медной жилой, с изоляцией из сшитого полиэтилена (XLPE), в оболочке из ПВХ, на 1 кВ 5

Силовой кабель с медной жилой, с изоляцией из сшитого полиэтилена (XLPE), в оболочке из ПВХ, на 1 кВ 5

Связанный поиск

Связанный поиск- Оптом огнестойкие кабели frls

- Высококачественный изоляция кабеля

- Oem кабель апвпг расшифровка

- Китай автомобильный кабель type c

- Китай кабель с медной жилой ввгнг frls

- Высоковольтные провода шевроле завод

- Допустимый ток для медных проводов заводы

- Китай кабель алюминиевый бронированный

- Кабель для рельсового транспорта завод

- Высоковольтный кабель