-

Электронное Письмо

732789912@qq.com -

Телефон

+86-13706293899

Кабель автомобильного зарядного устройства заводы

Поиск автомобильного зарядного устройства заводы – это зачастую поиск компромисса. Люди хотят надежный кабель, который не подведет в самый неподходящий момент, но при этом не разорит. И вот где начинается самое интересное: китайские производители предлагают широкий ассортимент, но вопрос качества остаётся открытым. Часто натыкаешься на обещания 'самого прочного кабеля на рынке', а реальность оказывается куда прозаичнее. Мы уже много лет сотрудничаем с различными заводами по производству кабельной продукции и на собственном опыте убедились, что качество – это комплексный показатель, а не просто заявленные характеристики.

Начальный этап: выбор материалов и их влияние

Все начинается с выбора материалов. Автомобильный зарядный кабель подвергается серьезным нагрузкам: перепадам температур, влажности, механическим повреждениям. Поэтому важно, чтобы изоляция была достаточно прочной и устойчивой к истиранию. Часто используют ПВХ, но мы видим и применение более продвинутых материалов, таких как TPE или даже специальные полиолефины. Разница в стоимости значительная, но, как правило, она оправдана в долгосрочной перспективе. Например, у нас был заказ на крупную партию кабелей, произведенных из бюджетного ПВХ. Через полгода эксплуатации в условиях российского климата начали появляться признаки деградации изоляции, особенно в местах соединения. Это, конечно, привело к потерям и недовольству клиентов.

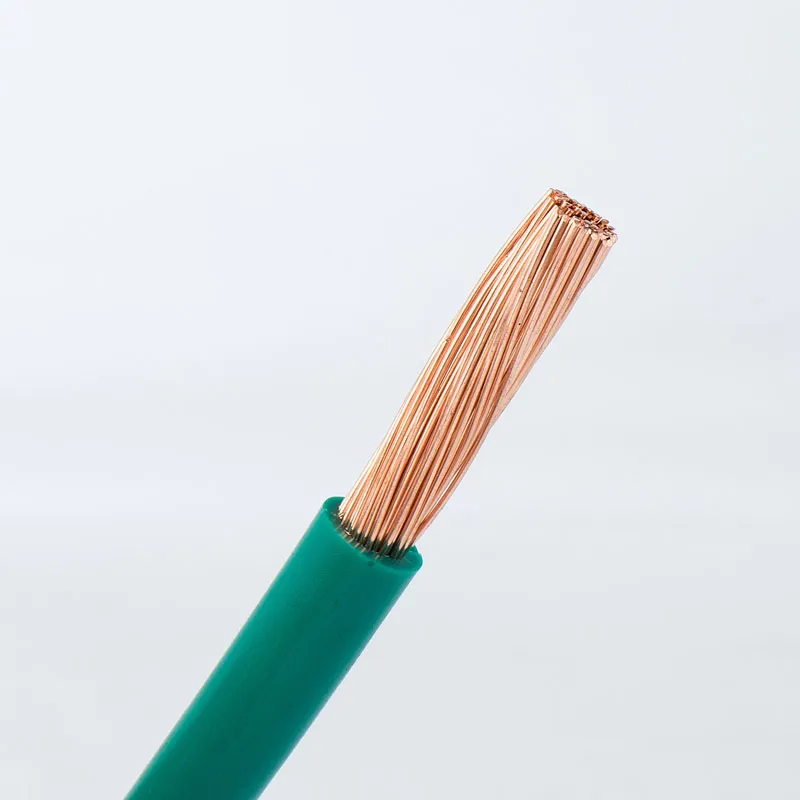

Еще один важный аспект – выбор меди для проводников. Не вся медь одинакова. Качество меди влияет на проводимость и долговечность кабеля. Мы регулярно проводим тесты на ги допускаемые потери напряжения. Очевидно, что использование меди низкого качества приводит к увеличению нагрева кабеля и, как следствие, к снижению его срока службы. Владельцы машин часто жалуются на перегрев зарядных устройств – и это напрямую связано с качеством используемых материалов.

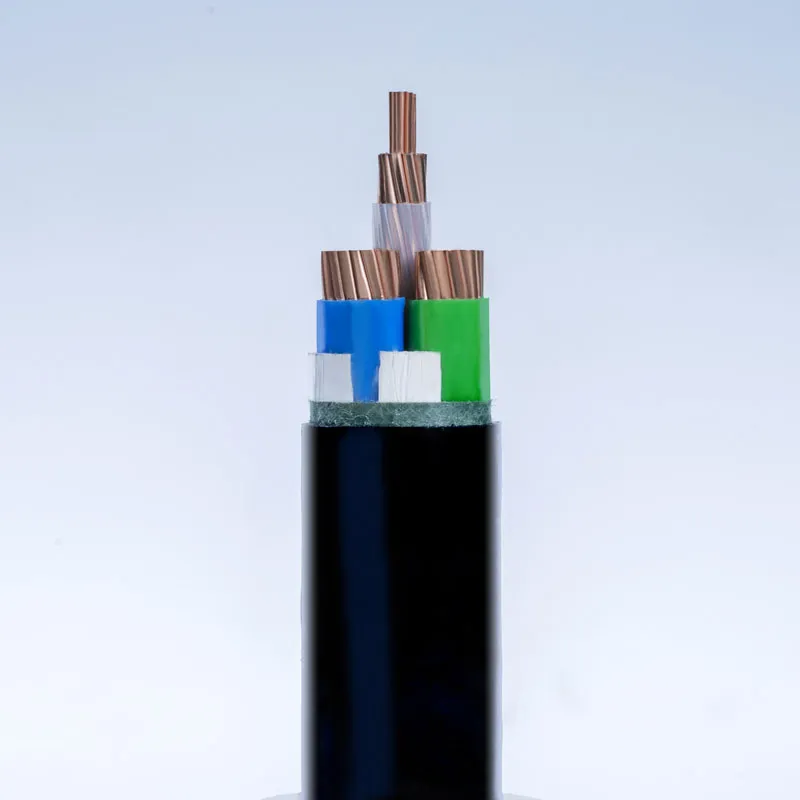

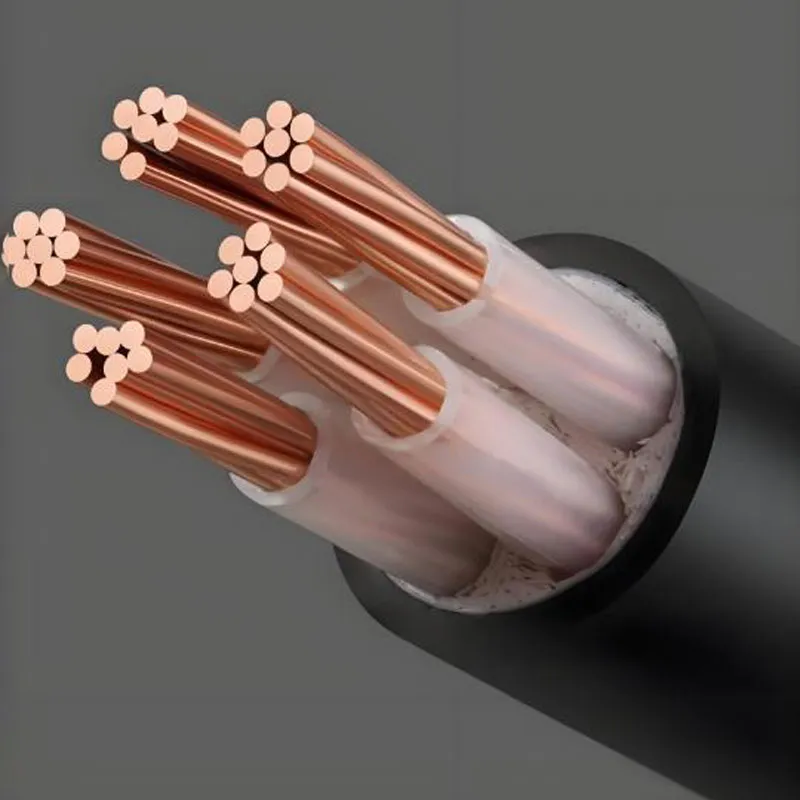

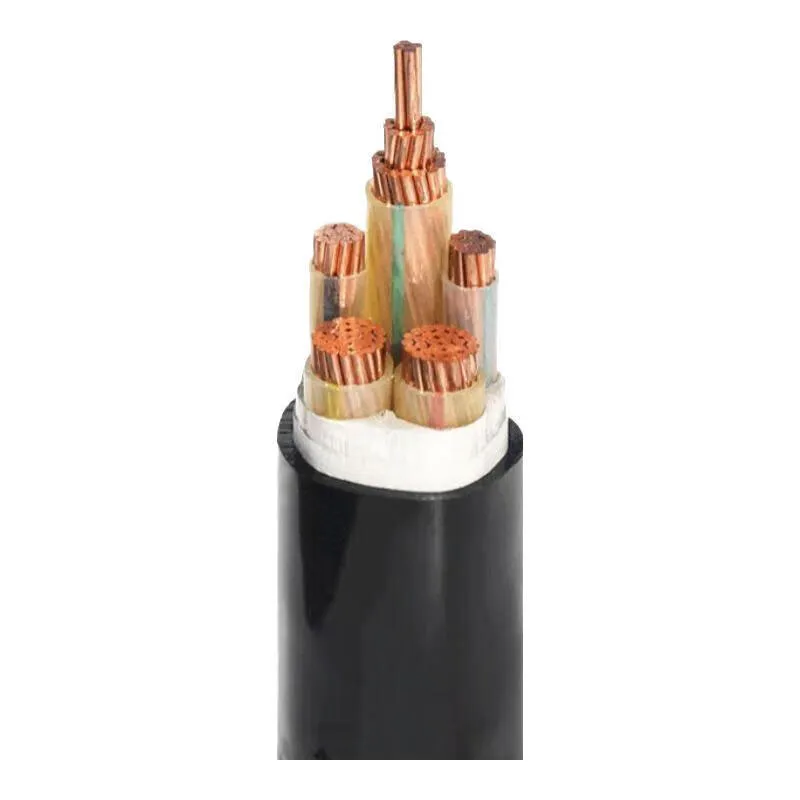

Нельзя забывать и про внутреннюю конструкцию кабеля. Количество жил, их сечение, наличие экранирования – все это влияет на безопасность и функциональность. Часто производители экономят на этих деталях, что приводит к снижению надежности и увеличению риска короткого замыкания. При выборе кабеля автомобильного зарядного устройства важно обращать внимание на эти параметры.

Процесс производства: контрольные точки и потенциальные проблемы

Процесс производства автомобильных зарядных кабелей довольно сложный и многоступенчатый. Он включает в себя не только обжим контактов и намотку изоляции, но и процессы стриппинга, лужения, и, конечно же, тестирование. Именно на этапе производства могут возникать различные проблемы. Например, неправильный обжим контактов может привести к плохому контакту и увеличению сопротивления. Или дефектная изоляция может стать причиной короткого замыкания.

Мы часто сталкиваемся с проблемой некачественного контроля качества на заводах. Иногда контроль качества сводится лишь к визуальному осмотру, что не позволяет выявить скрытые дефекты. Для более надежной проверки необходимо проводить комплексные испытания кабеля: на прочность, гибкость, устойчивость к перепадам температур, влажности и механическим воздействиям. Нашим поставщикам мы требуем предоставление результатов таких испытаний.

Еще один важный момент – автоматизация производства. На современных заводах используется различная автоматизированная оборудование, которое позволяет повысить точность и скорость производства. Однако, не всегда автоматизация – это гарантия качества. Важно, чтобы оборудование регулярно обслуживалось и калибровалось. И чтобы операторы знали, как правильно использовать оборудование и как контролировать процесс производства.

Тестирование и сертификация: важный этап проверки качества

Тестирование является неотъемлемой частью производства качественных автомобильных зарядных устройств. Различные виды тестов позволяют выявить потенциальные дефекты и убедиться в соответствии кабеля заявленным характеристикам. Мы, как правило, запрашиваем от наших поставщиков отчеты о проведенных испытаниях, включающие результаты тестов на прочность изоляции, устойчивость к механическим воздействиям, и соответствие требованиям безопасности.

Особое внимание уделяется сертификации продукции. Кабель должен соответствовать требованиям международных стандартов безопасности, таким как IEC или CE. Сертификация подтверждает, что кабель соответствует минимальным требованиям качества и безопасности.

Бывало так, что кабель проходил первоначальное тестирование на заводе, но при повторной проверке в нашей лаборатории выявлялись дефекты, которые не были замечены на производстве. Это случается, особенно с новыми заводами, у которых еще не отлажены процессы контроля качества.

Реальные примеры и уроки из практики

Однажды мы работали с одним заводом в Китае, который предлагал очень низкие цены на кабели для зарядки автомобилей. Мы заказали партию кабелей для тестирования. После нескольких недель использования, мы получили жалобы от клиентов на то, что кабель быстро выходит из строя. При проверке выяснилось, что завод использует материалы низкого качества и не проводит достаточный контроль качества. Мы разорвали контракт и больше не сотрудничаем с этим заводом.

В другом случае, мы выбрали завод, который имел сертификат соответствия международным стандартам. Однако, при проверке мы выявили, что сертификат был подделан. Это случается, когда производитель пытается сэкономить на сертификации, но это может привести к серьезным последствиям.

Важно помнить, что ни один сертификат не гарантирует 100% качества. Поэтому необходимо проводить собственную проверку качества продукции, особенно если речь идет о продукции, которая используется в автомобильной сфере.

Перспективы развития: новые технологии и требования к качеству

С развитием электромобилей и новых технологий, требования к автомобильным зарядным кабелям становятся все более высокими. В будущем ожидается увеличение спроса на кабели с повышенной прочностью, устойчивостью к высоким температурам и влажности, а также с возможностью беспроводной зарядки.

Производители кабельной продукции активно внедряют новые технологии, такие как использование нанотехнологий для улучшения свойств изоляции и проводников. Также растет спрос на кабели с интегрированными системами защиты от перенапряжений и короткого замыкания.

В заключение хочется отметить, что выбор качественного кабеля для зарядки автомобиля – это инвестиция в безопасность и надежность. Не стоит экономить на качестве, так как это может привести к серьезным последствиям. Важно тщательно выбирать поставщиков и проводить собственную проверку качества продукции.

ООО Цзянсу Цзиньда Кабель (https://www.jsjdxl.ru) – надежный поставщик кабельной продукции с многолетним опытом работы на рынке. Мы предлагаем широкий ассортимент кабелей и проводов, отвечающих требованиям международных стандартов качества и безопасности. Наша компания уделяет особое внимание контролю качества на всех этапах производства, чтобы обеспечить нашим клиентам надежную и долговечную продукцию. Мы постоянно совершенствуем наши технологии и внедряем новые разработки, чтобы соответствовать растущим требованиям рынка.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Огнестойкий кабель с изоляцией и оболочкой из полиэтилена

Огнестойкий кабель с изоляцией и оболочкой из полиэтилена -

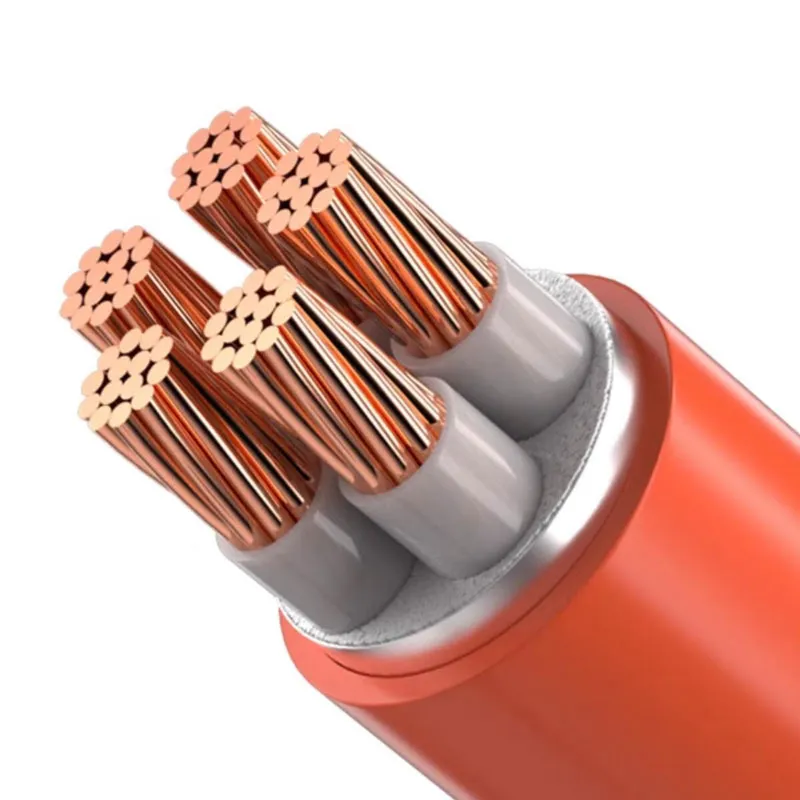

Гибкий минеральный изолированный огнестойкий кабель

Гибкий минеральный изолированный огнестойкий кабель -

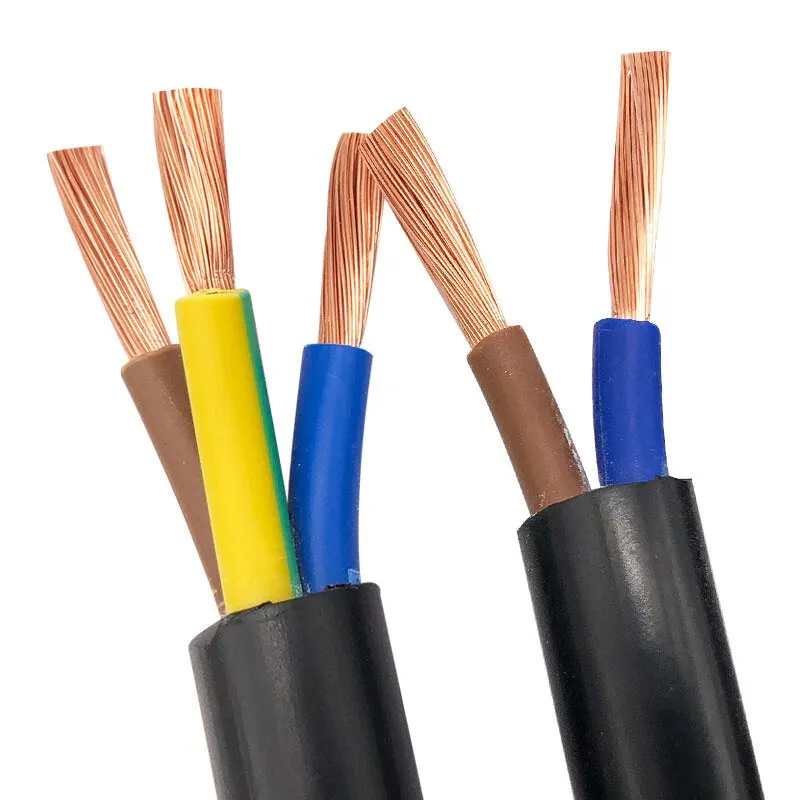

Многожильный гибкий провод с изоляцией из ПВХ для бытовой электропроводки низкого напряжения

Многожильный гибкий провод с изоляцией из ПВХ для бытовой электропроводки низкого напряжения -

Силовой кабель с медной жилой, с изоляцией из сшитого полиэтилена (XLPE), в оболочке из ПВХ, на 1 кВ 3

Силовой кабель с медной жилой, с изоляцией из сшитого полиэтилена (XLPE), в оболочке из ПВХ, на 1 кВ 3 -

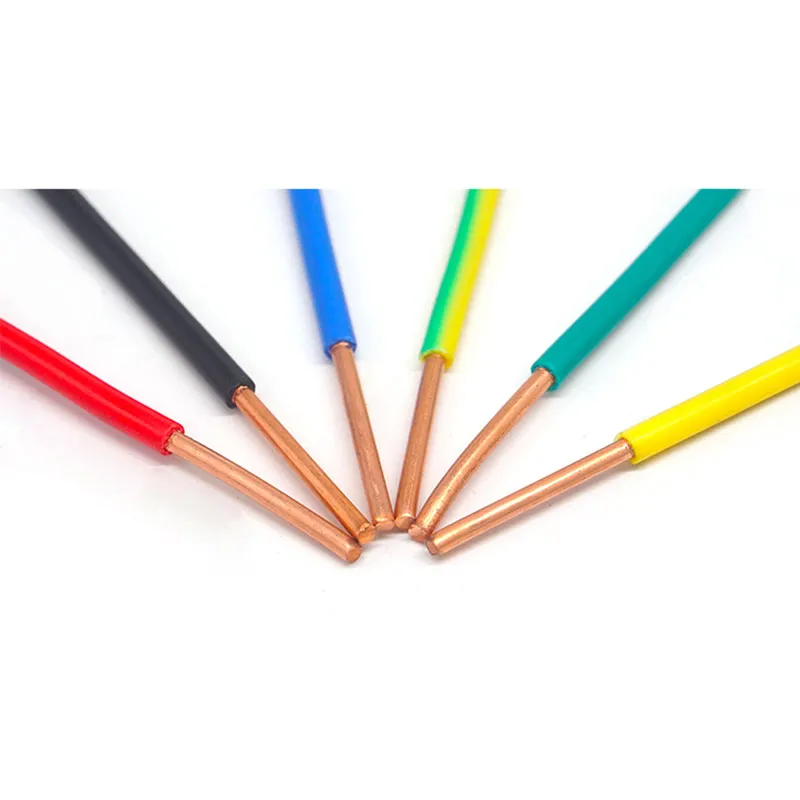

Гибкий одножильный многопроволочный провод с изоляцией из ПВХ для бытовой электропроводки низкого напряжения

Гибкий одножильный многопроволочный провод с изоляцией из ПВХ для бытовой электропроводки низкого напряжения -

Огнестойкий кабель категории B с изоляцией и оболочкой из безгалогенного полиэтилена с низким дымовыделением (LSZH)

Огнестойкий кабель категории B с изоляцией и оболочкой из безгалогенного полиэтилена с низким дымовыделением (LSZH) -

Огнестойкий кабель в металлической оболочке

Огнестойкий кабель в металлической оболочке -

Силовой кабель с алюминиевой жилой, с изоляцией из сшитого полиэтилена (XLPE), на 10 кВ 1

Силовой кабель с алюминиевой жилой, с изоляцией из сшитого полиэтилена (XLPE), на 10 кВ 1 -

Ультрагибкий маслостойкий кабель с резиновой оболочкой

Ультрагибкий маслостойкий кабель с резиновой оболочкой -

Самонесущий изолированный провод (СИП) с алюминиевой жилой, с изоляцией из XLPE, на 1 кВ

Самонесущий изолированный провод (СИП) с алюминиевой жилой, с изоляцией из XLPE, на 1 кВ -

450 В-750 В Резиноизолированный маслостойкий водонепроницаемый кабель

450 В-750 В Резиноизолированный маслостойкий водонепроницаемый кабель -

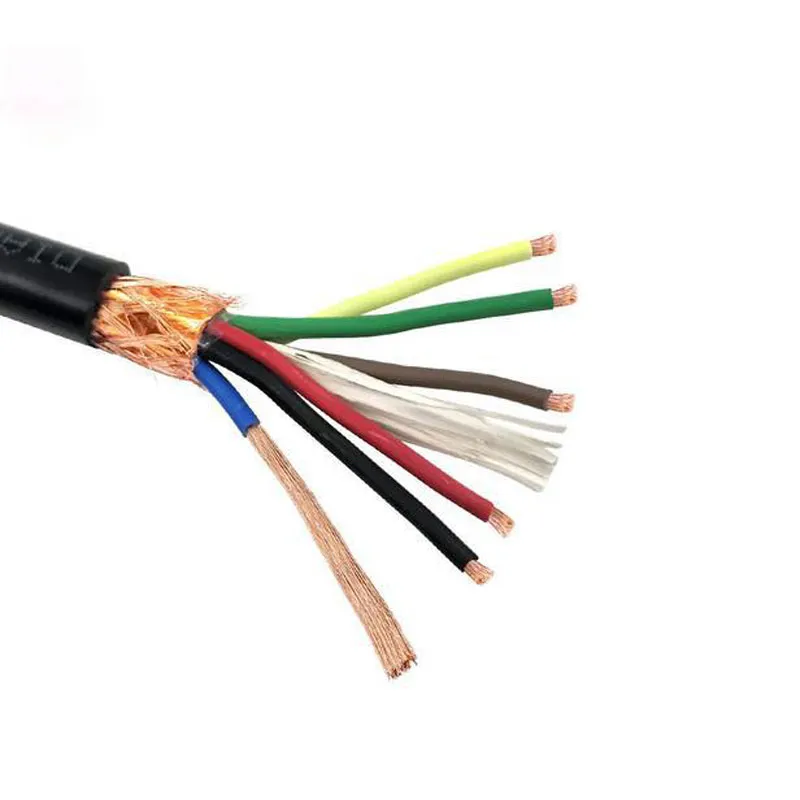

Гибкий многожильный экранированный кабель для монтажа электрооборудования и ЭВМ

Гибкий многожильный экранированный кабель для монтажа электрооборудования и ЭВМ

Связанный поиск

Связанный поиск- Китай провода высоковольтные артикул

- Высоковольтные провода форд

- Oem кабель провод

- Алюминиевый кабель

- Высококачественный зачем высоковольтные провода

- Оптом замена высоковольтных проводов

- Зачем высоковольтные провода заводы

- Кабель апвпг расшифровка завод

- Оптом сечение кабеля гост

- Оптом высоковольтные провода шевроле