-

Электронное Письмо

732789912@qq.com -

Телефон

+86-13706293899

Кабель для рельсового транспорта завод

Кабель для рельсового транспорта – это специфический сегмент кабельной промышленности, требующий особого подхода. Часто встречаются неверные представления о том, что производство достаточно простое, как для обычных кабелей. На деле, здесь критически важны точность, надежность и соответствие жестким требованиям безопасности и долговечности. Эта статья – попытка поделиться некоторыми наблюдениями и выводами, полученными в процессе работы над проектами, связанными с именно этим типом продукции. Никаких шаблонных советов, только то, что я действительно видел и делал.

Сложность требований: не просто прочность

Первое, что бросается в глаза при переходе на производство кабелей для поездов, – это колоссальный набор требований. Просто прочность и устойчивость к механическим воздействиям – это только вершина айсберга. Нам нужно учитывать вибрацию, температурные перепады, электромагнитные помехи, воздействие агрессивных сред (например, соли и реагентов зимой) и, конечно, риск возгорания. Огнестойкость, в частности, играет решающую роль, и это не просто добавление какого-то антипирена, а глубокая проработка конструкции и выбор материалов.

Помню один случай, когда мы работали над проектом для сети метро в одном из крупных городов. Заказчик требовал кабельную продукцию, устойчивую к воздействию влаги и высокой температуры, а также отвечающую требованиям пожарной безопасности. Мы проанализировали различные варианты изоляции и оболочки, в итоге остановились на комбинации с использованием полиэтилена высокой плотности (HDPE) и специального огнестойкого полимера. Потребовались дополнительные испытания и сертификации, чтобы подтвердить соответствие всем стандартам. Это очень дорогостоящий процесс, но без него никак.

Выбор материалов: от изоляции до оболочки

Материалы – это, пожалуй, самый важный фактор. Изоляция должна выдерживать высокие напряжения и обеспечивать надежную защиту от коротких замыканий. Часто используется XLPE (гомополимерный полиэтилен) или EPR (этиленпропиленовый рафинированный) для обеспечения долговечности и устойчивости к температурным колебаниям. Но выбор не ограничивается только изоляцией. Оболочка кабеля должна быть устойчива к истиранию, ультрафиолетовому излучению и воздействию химических веществ. Здесь нередко применяют сшитый полиэтилен (CSM) или другие специальные полимеры, прошедшие испытания на долговечность.

Мы долго искали поставщика для оболочки, который мог бы обеспечить нужную гибкость и устойчивость к механическим повреждениям. Многие производители предлагали материалы, которые казались подходящими на бумаге, но при испытаниях на истирание оказывались недостаточно прочными. В итоге, нам удалось найти китайского поставщика, который специализируется на производстве специализированных полимерных пленок для кабельной промышленности. Но даже с ним потребовалось несколько пробных партий, чтобы добиться оптимальных результатов.

Контроль качества на всех этапах производства

Заводское производство требует строжайшего контроля качества на каждом этапе. Это касается не только готового продукта, но и всех компонентов, из которых он состоит. Мы используем различные методы контроля, включая визуальный осмотр, электрические испытания, механические испытания и термические испытания.

Особенно важно контролировать качество сварных соединений, так как именно в этих местах чаще всего возникают дефекты. Мы используем автоматизированные системы сварки и регулярно проводим контрольные испытания на прочность и герметичность. Недавно у нас была партия кабелей, у которых обнаружились дефекты в сварных соединениях. Пришлось провести срочную переработку, что, конечно, увеличило себестоимость продукции. Но лучше потратить немного больше на контроль качества, чем потом иметь проблемы на объекте.

Опыт: проблемы с экранированием и заземлением

Еще одна распространенная проблема – это обеспечение эффективного экранирования и заземления кабеля. В условиях сильных электромагнитных помех важно, чтобы кабель не создавал помех другим устройствам и не принимал помехи от них. Мы используем различные типы экранирования, включая многослойные экраны из медной или алюминиевой фольги, а также оплетку из медной проволоки.

Иногда возникают сложности с заземлением. Неправильно выполненное заземление может привести к возникновению опасных ситуаций. Поэтому мы уделяем особое внимание проектированию системы заземления и используем только сертифицированные компоненты. Однажды мы получили заказ на кабель для использования в промышленном объекте с высокой степенью электромагнитной совместимости. Нам пришлось разработать специальную конструкцию экранирования и заземления, которая соответствовала всем требованиям заказчика. Это был сложный, но интересный проект.

Будущее: развитие технологий и материалов

Технологии в сфере производства кабеля для рельсового транспорта постоянно развиваются. Появляются новые материалы с улучшенными характеристиками, такие как композитные материалы и нанотехнологии. В будущем нас ждет еще более высокий уровень надежности, долговечности и безопасности кабельной продукции. Мы активно следим за новыми разработками и планируем внедрять их в производство. Например, изучаем возможность использования проводящих полимеров для создания более легких и гибких кабелей. Но это пока еще дорого и требует дальнейших исследований.

Также нас очень интересует применение интеллектуальных кабелей, способных передавать данные о своем состоянии. Это позволит оперативно выявлять дефекты и предотвращать аварийные ситуации. Конечно, это потребует разработки новых систем мониторинга и управления, но потенциальные выгоды огромны.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

450 В-750 В Резиноизолированный маслостойкий водонепроницаемый кабель

450 В-750 В Резиноизолированный маслостойкий водонепроницаемый кабель -

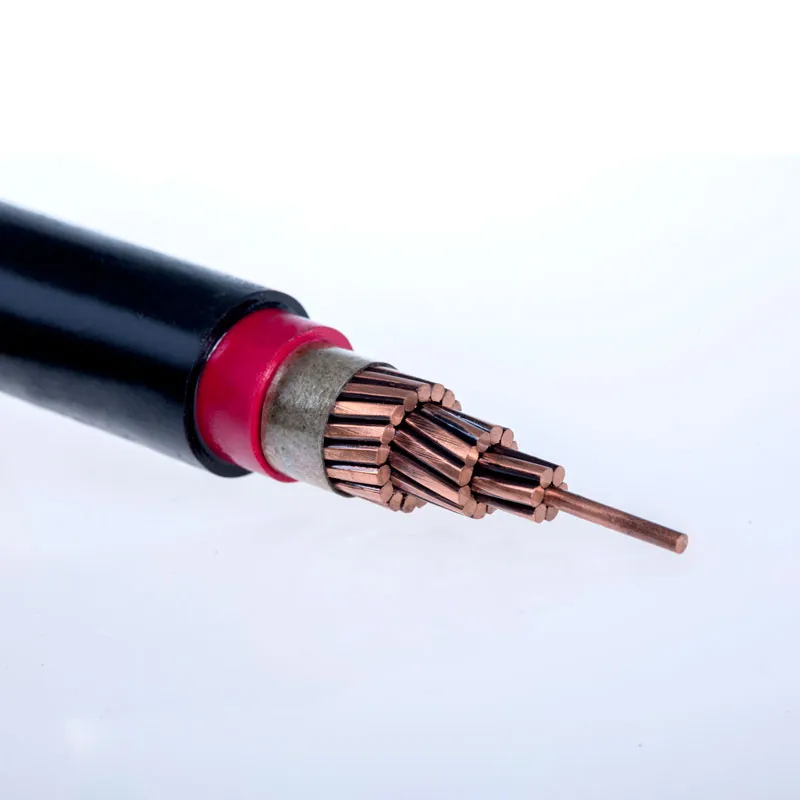

Огнестойкий кабель в металлической оболочке

Огнестойкий кабель в металлической оболочке -

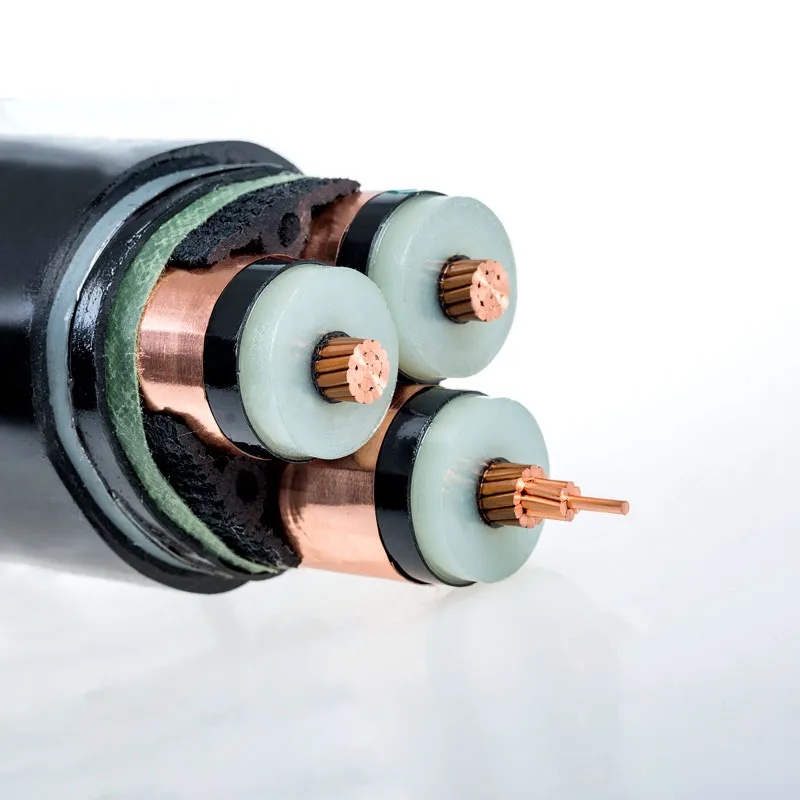

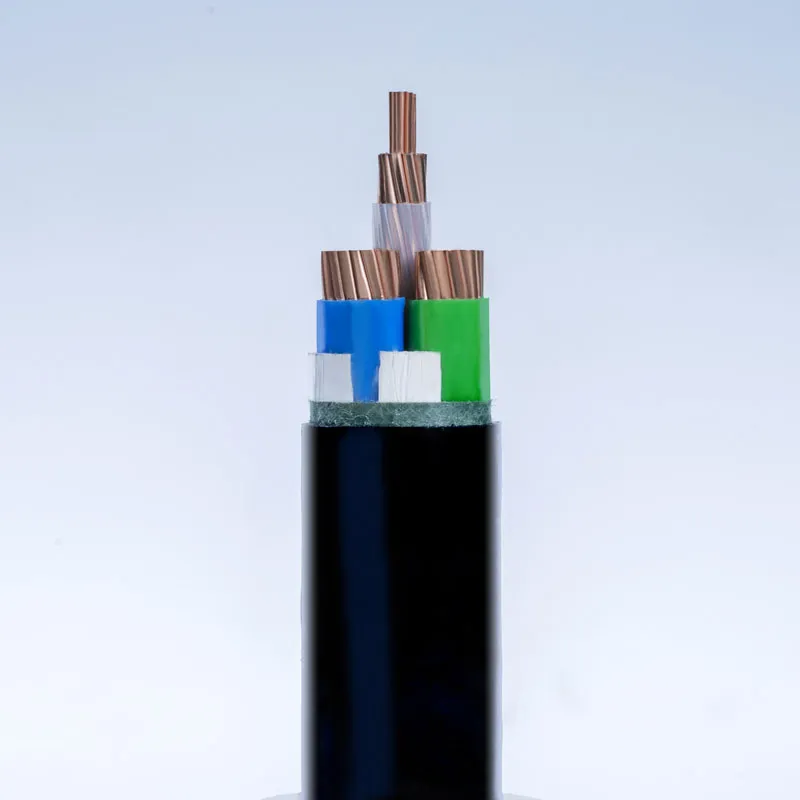

Кабель с алюминиевой жилой, с изоляцией из сшитого полиэтилена (XLPE), трёхжильный

Кабель с алюминиевой жилой, с изоляцией из сшитого полиэтилена (XLPE), трёхжильный -

Минеральный изолированный огнестойкий кабель (тип MI)

Минеральный изолированный огнестойкий кабель (тип MI) -

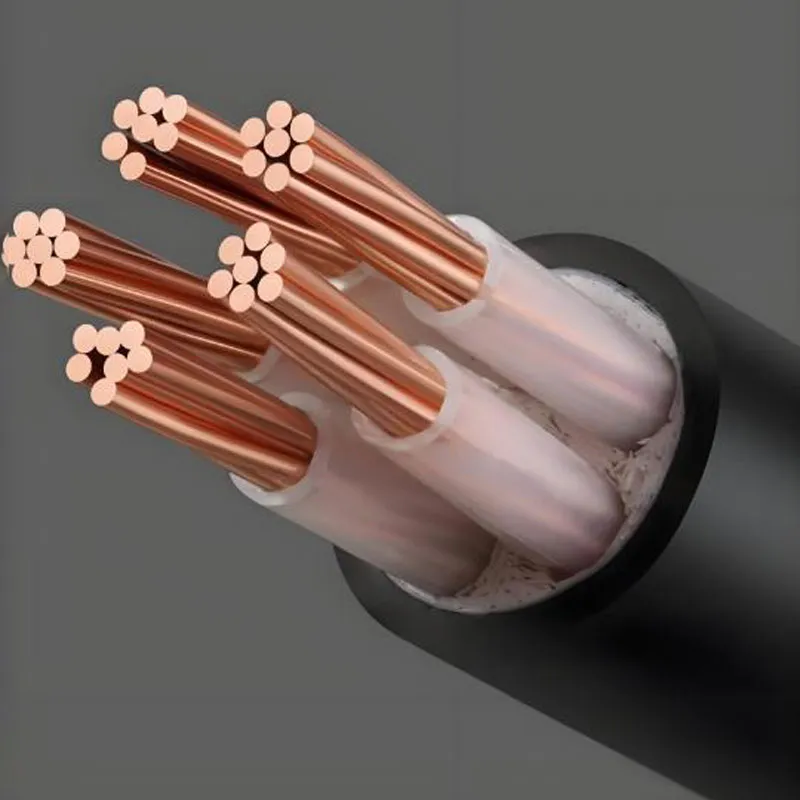

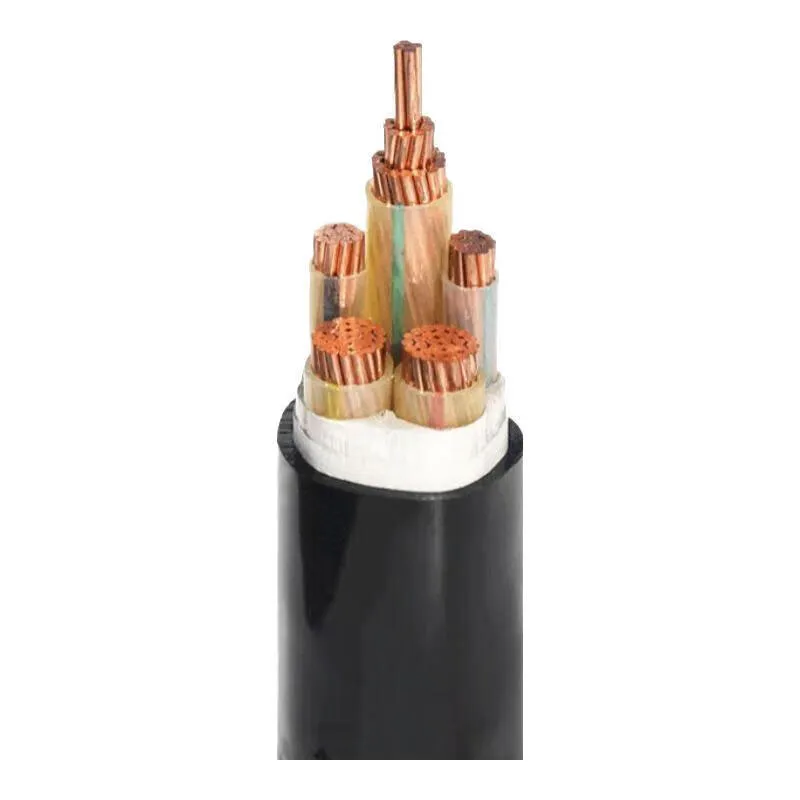

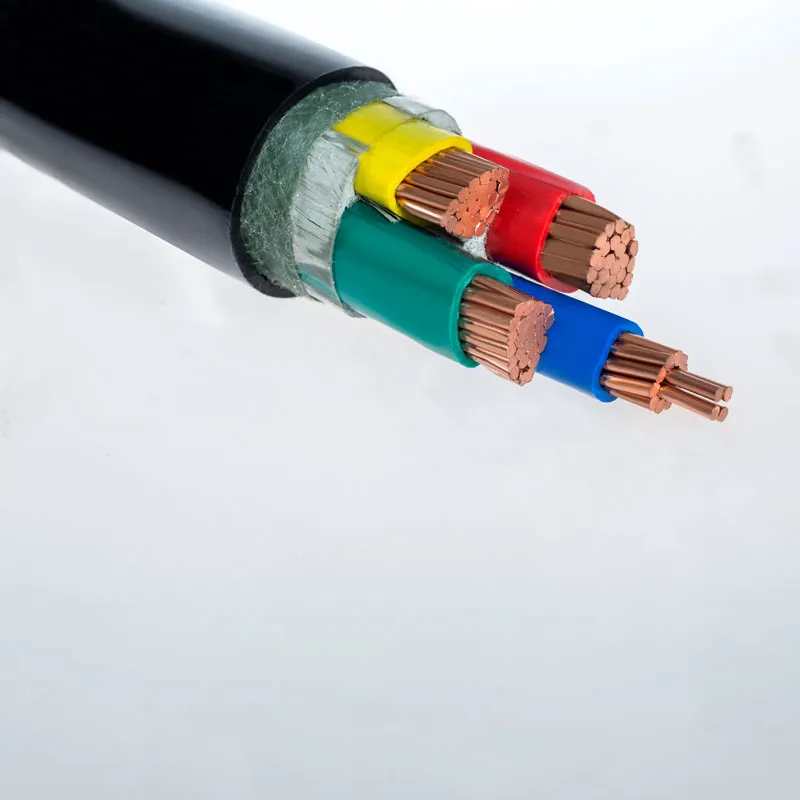

Силовой кабель с медной жилой, с изоляцией из сшитого полиэтилена (XLPE), в оболочке из ПВХ, на 1 кВ 1

Силовой кабель с медной жилой, с изоляцией из сшитого полиэтилена (XLPE), в оболочке из ПВХ, на 1 кВ 1 -

Силовой кабель с медной жилой, с изоляцией из сшитого полиэтилена (XLPE), в оболочке из ПВХ, на 1 кВ 5

Силовой кабель с медной жилой, с изоляцией из сшитого полиэтилена (XLPE), в оболочке из ПВХ, на 1 кВ 5 -

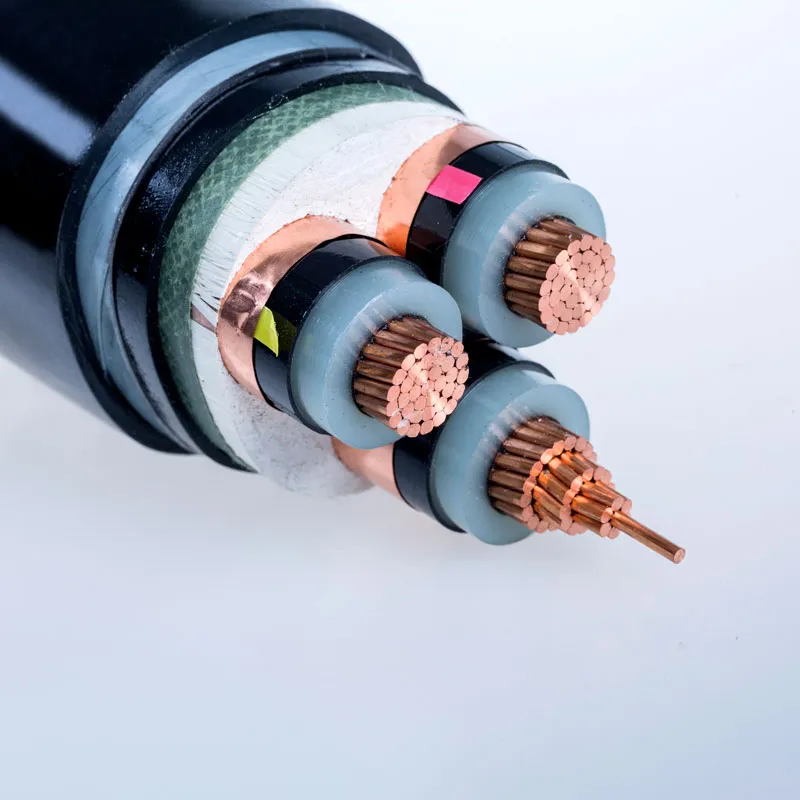

Силовой кабель с медной жилой, с изоляцией из сшитого полиэтилена (XLPE), в бронеоболочке из стальной ленты, на 10 кВ 1

Силовой кабель с медной жилой, с изоляцией из сшитого полиэтилена (XLPE), в бронеоболочке из стальной ленты, на 10 кВ 1 -

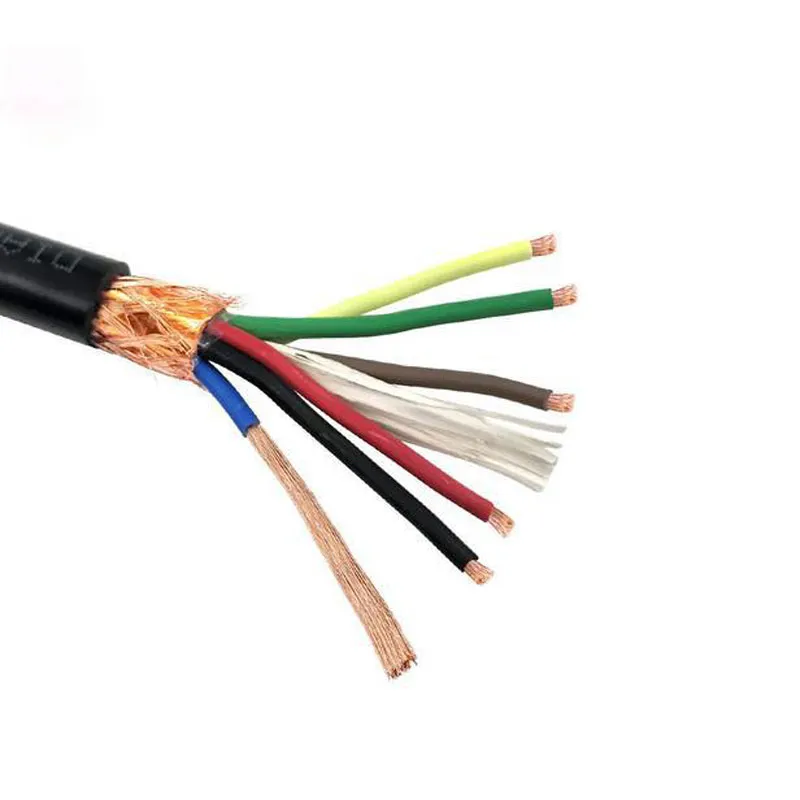

Жёсткий многожильный экранированный кабель для монтажа электрооборудования и ЭВМ

Жёсткий многожильный экранированный кабель для монтажа электрооборудования и ЭВМ -

Кабель из бескислородной меди, с изоляцией и оболочкой из безгалогенной композиции с низким дымовыделением (LSZH)

Кабель из бескислородной меди, с изоляцией и оболочкой из безгалогенной композиции с низким дымовыделением (LSZH) -

Силовой кабель с медной жилой, с изоляцией из сшитого полиэтилена (XLPE), в оболочке из ПВХ, на 1 кВ 4

Силовой кабель с медной жилой, с изоляцией из сшитого полиэтилена (XLPE), в оболочке из ПВХ, на 1 кВ 4 -

Силовой кабель с алюминиевой жилой, с изоляцией из сшитого полиэтилена (XLPE), на 10 кВ 1

Силовой кабель с алюминиевой жилой, с изоляцией из сшитого полиэтилена (XLPE), на 10 кВ 1 -

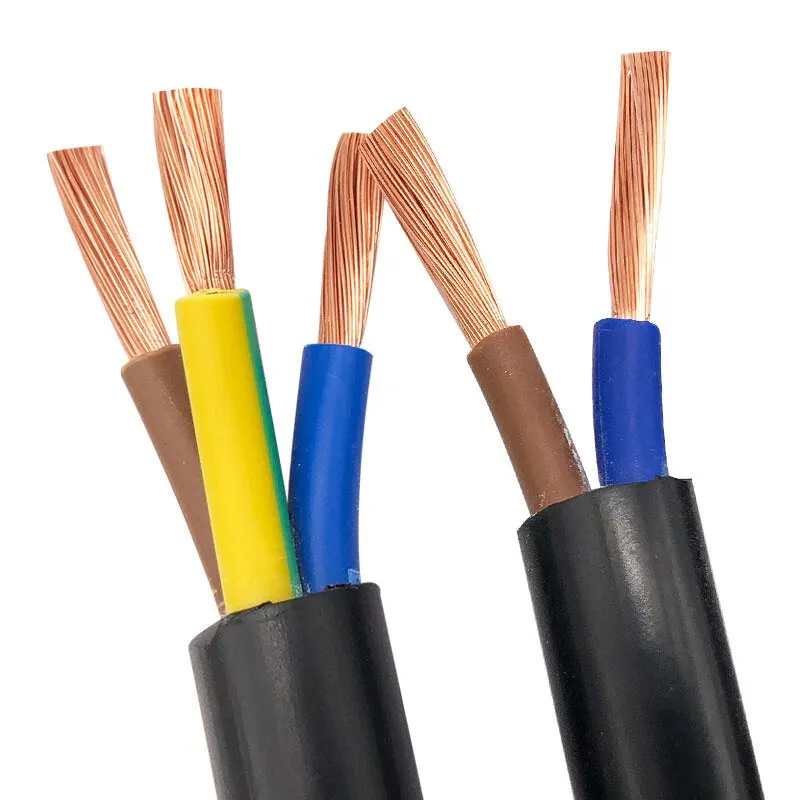

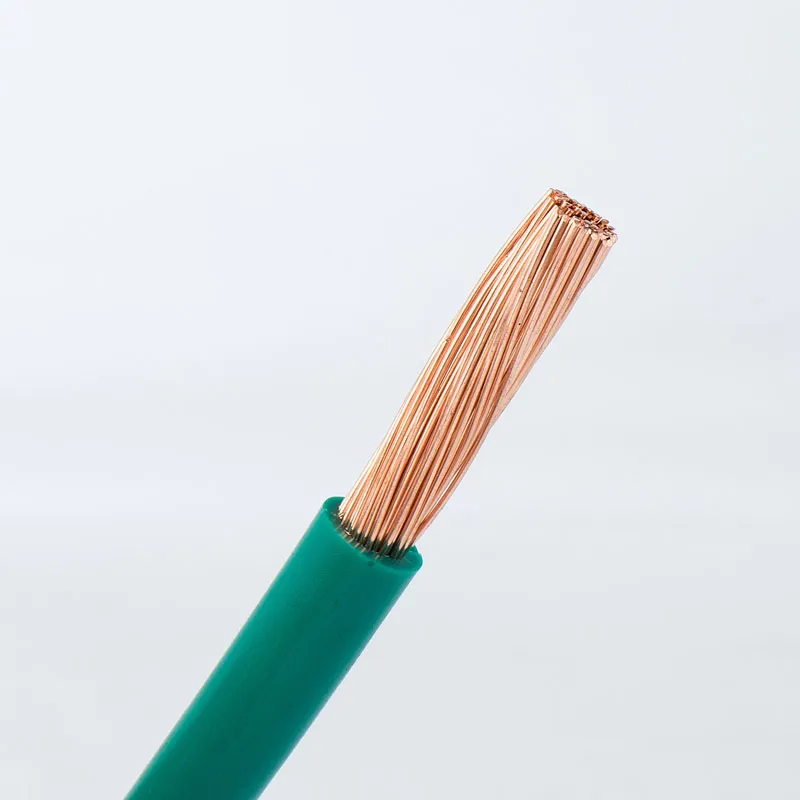

Гибкий одножильный многопроволочный провод с изоляцией из ПВХ для бытовой электропроводки низкого напряжения

Гибкий одножильный многопроволочный провод с изоляцией из ПВХ для бытовой электропроводки низкого напряжения