-

Электронное Письмо

732789912@qq.com -

Телефон

+86-13706293899

Кабель метро заводы

Вы, наверное, слышали о множестве заводов, производящих кабели. Но когда речь заходит о кабель метро заводы, все становится сложнее. Часто в разговорах акцент делается на технологиях, сертификации, но мало кто говорит о реальных проблемах – от логистики до контроля качества. Это скорее не про идеальный процесс, а про постоянную борьбу с нюансами, и вот об этом попытаюсь рассказать, поделиться опытом.

Сложность проектирования и производства кабеля для метро

Метро – это не просто транспорт, это жизненно важная инфраструктура. И кабели, используемые в метро, работают в экстремальных условиях. Высокая влажность, вибрации, перепады температур, иногда даже риск механических повреждений – все это требует особого подхода к проектированию и производству. Просто взять стандартные кабели и 'положить' их в тоннель не получится, это уже классический пример недооцененной сложности.

Наши специалисты часто сталкиваются с вопросами, касающимися выбора изоляционных материалов. Классический поливинилхлорид (ПВХ) может быть недостаточно устойчив к длительному воздействию влаги и агрессивных химических веществ, которые могут присутствовать в тоннельных системах. Поэтому все чаще используют более современные материалы – полиэтилен высокой плотности (ПЭВП), сшитый полиэтилен (PEX) и специальные полиуретаны. Выбор зависит от конкретных требований проекта и бюджета, конечно.

И, конечно, нельзя забывать о требованиях к огнестойкости. В метро пожар – это катастрофа, поэтому кабели должны обладать высокой степенью защиты от возгорания и распространения пламени. Это не просто сертификация, это реальная работа с материалами и конструкциями, чтобы обеспечить безопасность пассажиров и персонала. Мы тесно сотрудничаем с поставщиками изоляционных материалов, чтобы получать актуальные данные по пожарной безопасности и устойчивости к высоким температурам.

Контроль качества: больше, чем просто испытания

Многие считают, что контроль качества – это просто набор стандартных испытаний: прочность на растяжение, изоляционное сопротивление, термостойкость. Это, безусловно, важная часть работы, но это лишь верхушка айсберга. Настоящий контроль качества начинается задолго до производства и продолжается на всех этапах – от входного контроля сырья до финальной проверки готовой продукции.

Мы используем систему статистического контроля процесса (SPC), которая позволяет выявлять и устранять причины отклонений от нормы на ранних стадиях производства. Например, мы можем отслеживать изменения в вязкости полимера при экструзии, чтобы вовремя скорректировать процесс и избежать дефектов. Это требует постоянного мониторинга и анализа данных, а также квалифицированного персонала.

Иногда возникают ситуации, когда даже при строгом контроле качества обнаруживаются дефекты. Например, мы однажды столкнулись с проблемой появления микротрещин в изоляции при определенных условиях эксплуатации. Пришлось провести детальный анализ материала и технологического процесса, чтобы выявить причину и разработать корректирующие меры. Это был долгий и трудоемкий процесс, но он позволил нам решить проблему и предотвратить ее повторение.

Логистика и поставки: вызов для любого завода

Организация логистики для кабель метро заводы – это отдельная и очень сложная задача. Сложность заключается в большом объеме производства, необходимости оперативной доставки в разные регионы и соблюдении строгих сроков. Особенно это актуально для проектов по строительству и реконструкции метро, где кабели должны быть доставлены в строго определенные сроки.

Мы используем комплексный подход к логистике, который включает в себя оптимизацию транспортных маршрутов, выбор надежных перевозчиков и использование современных систем управления складом. Мы также сотрудничаем с местными логистическими компаниями, чтобы обеспечить оперативный доставку кабелей на объекты.

Одним из самых сложных аспектов логистики является транспортировка кабелей большого диаметра. Для этого используются специальные транспортные средства и системы крепления, чтобы избежать повреждений при транспортировке. Мы постоянно работаем над улучшением логистических процессов, чтобы снизить затраты и повысить эффективность.

Развитие технологий: что нас ждет в будущем

Технологии производства кабелей постоянно развиваются, и кабель метро заводы должны идти в ногу со временем. Сейчас активно внедряются новые технологии, такие как автоматизация производства, использование робототехники и цифровые двойники. Эти технологии позволяют повысить эффективность производства, снизить затраты и улучшить качество продукции.

Например, мы рассматриваем возможность внедрения систем машинного зрения для автоматической проверки качества изоляции. Это позволит повысить скорость и точность контроля, а также снизить вероятность ошибок. Кроме того, мы изучаем возможность использования 3D-печати для производства специальных кабельных компонентов, которые невозможно изготовить традиционными методами.

Нельзя забывать и о разработке новых типов кабелей с улучшенными характеристиками. Мы работаем над созданием кабелей с повышенной термостойкостью, устойчивостью к химическим веществам и механическим повреждениям. Эти кабели будут востребованы в современных проектах по строительству и реконструкции метро.

ООО Цзянсу Цзиньда Кабель постоянно инвестирует в развитие технологий и повышение квалификации персонала. Мы уверены, что это позволит нам оставаться конкурентоспособными на рынке и предлагать нашим клиентам лучшие решения.

Неудачные попытки и уроки из прошлого

Конечно, не все эксперименты заканчиваются успехом. Помню один проект, когда мы пытались использовать новый тип изоляционного материала, который, казалось, обладал отличными характеристиками. Однако при испытаниях в реальных условиях эксплуатации он оказался недостаточно устойчив к вибрациям и деформациям. Пришлось отказаться от использования этого материала и вернуться к проверенным решениям. Это был дорогостоящий урок, но он научил нас быть более осторожными в выборе новых технологий и тщательно тестировать их перед внедрением.

Другой пример – попытка оптимизировать процесс экструзии кабеля, чтобы снизить затраты. Мы внесли изменения в параметры процесса, но это привело к ухудшению качества изоляции. Оказалось, что небольшие изменения в одном параметре могут существенно повлиять на конечный результат. Это еще раз подчеркивает важность комплексного подхода к оптимизации технологических процессов и необходимости учета всех факторов, влияющих на качество продукции.

Такие неудачи – это неизбежная часть работы, и от них можно извлечь много полезного. Важно не бояться экспериментировать, но при этом тщательно анализировать результаты и не повторять ошибок.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

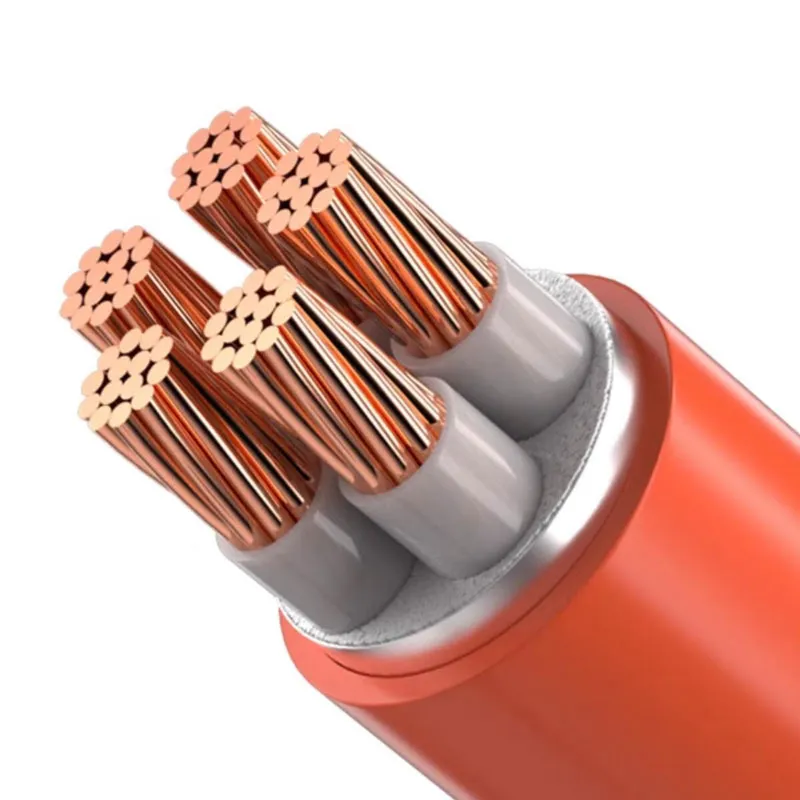

Огнестойкий кабель категории B с изоляцией и оболочкой из безгалогенного полиэтилена с низким дымовыделением (LSZH)

Огнестойкий кабель категории B с изоляцией и оболочкой из безгалогенного полиэтилена с низким дымовыделением (LSZH) -

Самонесущий изолированный провод (СИП) с алюминиевой жилой, с изоляцией из XLPE, на 1 кВ

Самонесущий изолированный провод (СИП) с алюминиевой жилой, с изоляцией из XLPE, на 1 кВ -

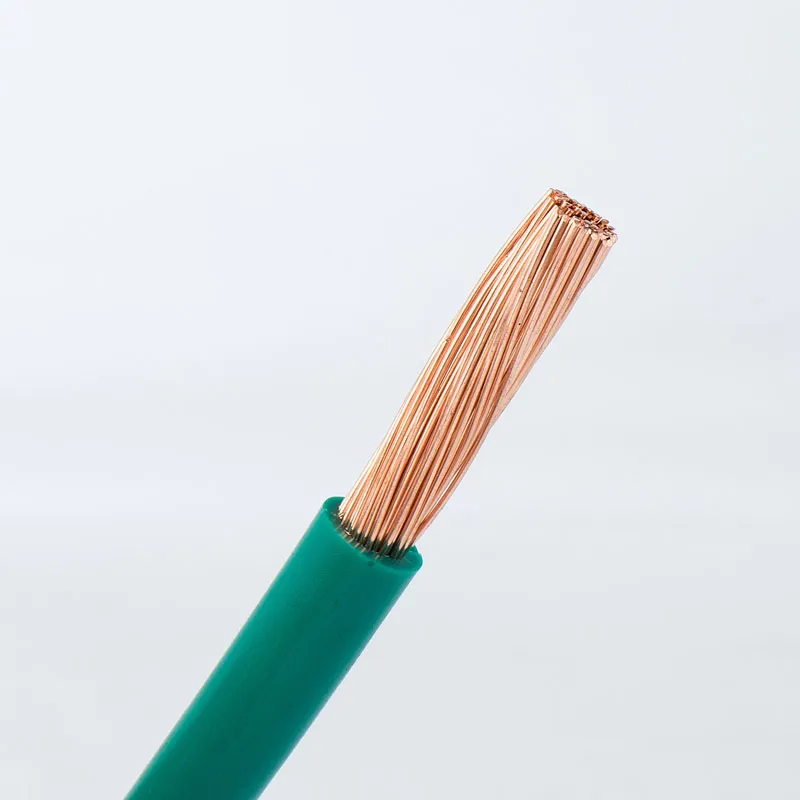

Гибкий одножильный многопроволочный провод с изоляцией из ПВХ для бытовой электропроводки низкого напряжения

Гибкий одножильный многопроволочный провод с изоляцией из ПВХ для бытовой электропроводки низкого напряжения -

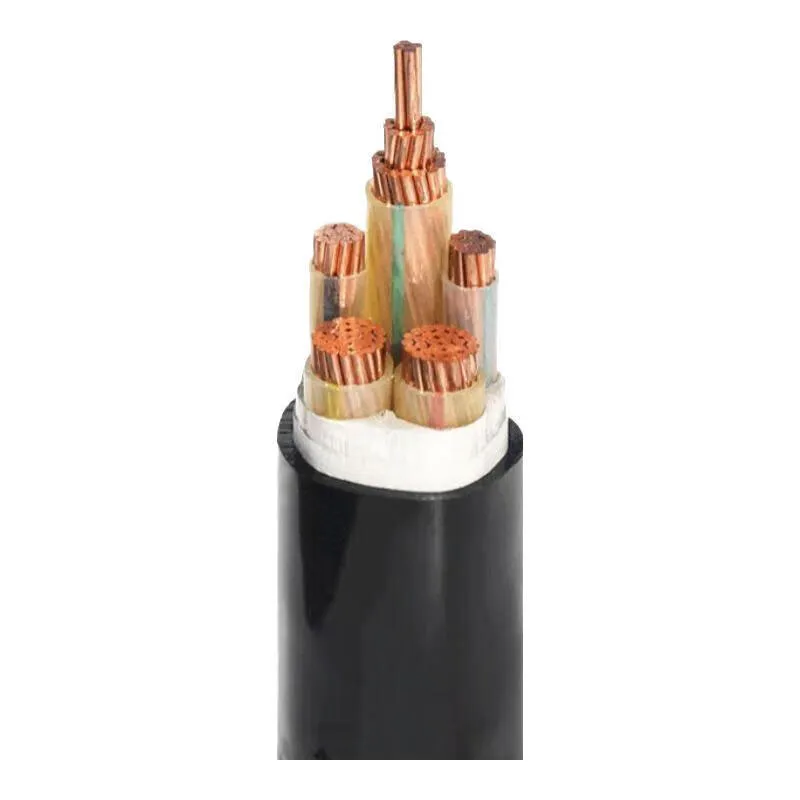

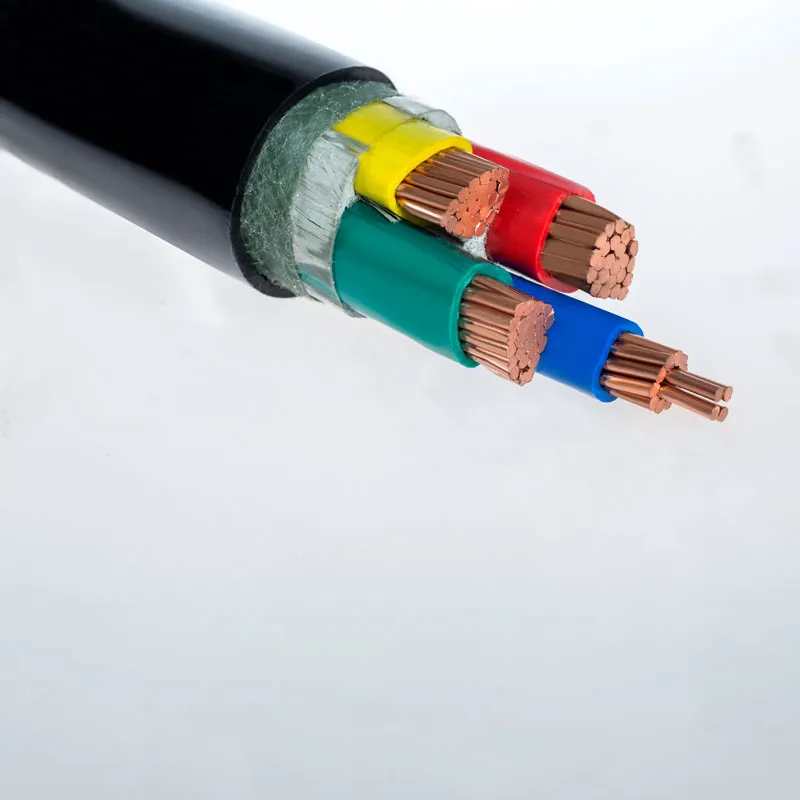

Силовой кабель с медной жилой, с изоляцией из сшитого полиэтилена (XLPE), в оболочке из ПВХ, на 1 кВ 3

Силовой кабель с медной жилой, с изоляцией из сшитого полиэтилена (XLPE), в оболочке из ПВХ, на 1 кВ 3 -

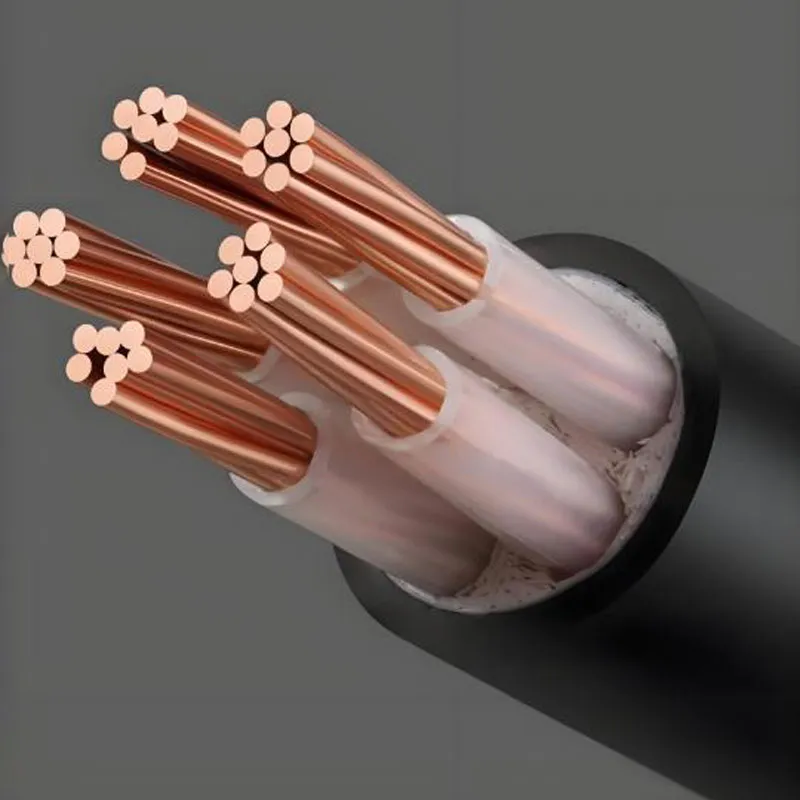

Кабель из бескислородной меди, с изоляцией и оболочкой из безгалогенной композиции с низким дымовыделением (LSZH)

Кабель из бескислородной меди, с изоляцией и оболочкой из безгалогенной композиции с низким дымовыделением (LSZH) -

Кабель с алюминиевой жилой, с изоляцией из сшитого полиэтилена (XLPE), одножильный

Кабель с алюминиевой жилой, с изоляцией из сшитого полиэтилена (XLPE), одножильный -

Ультрагибкий маслостойкий кабель с резиновой оболочкой

Ультрагибкий маслостойкий кабель с резиновой оболочкой -

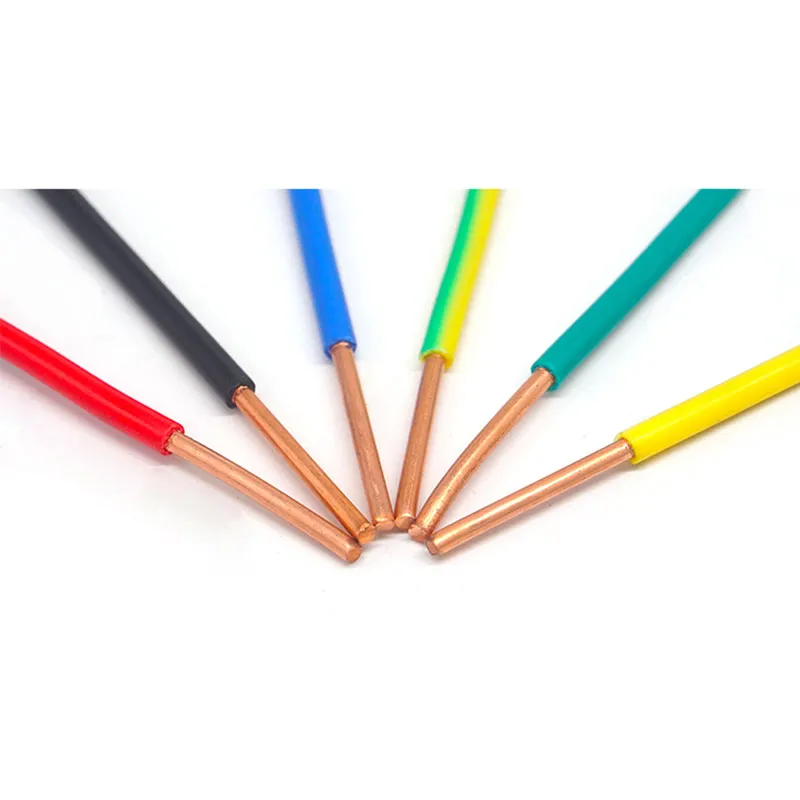

Одножильный жёсткий провод с изоляцией из ПВХ для бытовой электропроводки низкого напряжения

Одножильный жёсткий провод с изоляцией из ПВХ для бытовой электропроводки низкого напряжения -

Контрольный кабель с медными жилами с пластмассовой изоляцией

Контрольный кабель с медными жилами с пластмассовой изоляцией -

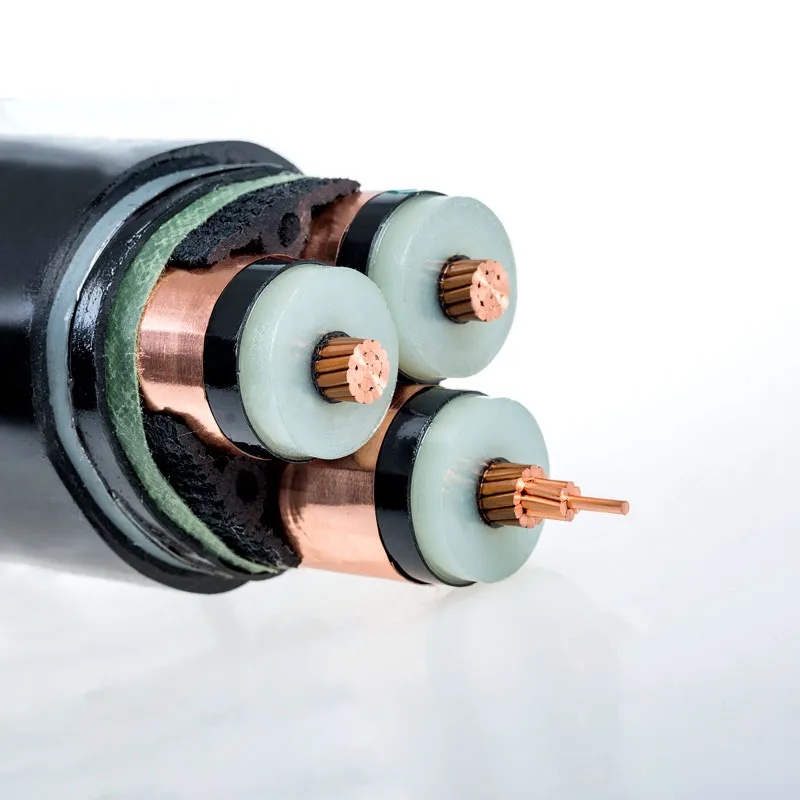

Силовой кабель с медной жилой, с изоляцией из сшитого полиэтилена (XLPE), в бронеоболочке из стальной ленты, на 35 кВ 1

Силовой кабель с медной жилой, с изоляцией из сшитого полиэтилена (XLPE), в бронеоболочке из стальной ленты, на 35 кВ 1 -

Силовой кабель с алюминиевой жилой, с изоляцией из сшитого полиэтилена (XLPE), на 10 кВ 1

Силовой кабель с алюминиевой жилой, с изоляцией из сшитого полиэтилена (XLPE), на 10 кВ 1 -

Кабель с алюминиевой жилой, с изоляцией из сшитого полиэтилена (XLPE), трёхжильный

Кабель с алюминиевой жилой, с изоляцией из сшитого полиэтилена (XLPE), трёхжильный