-

Электронное Письмо

732789912@qq.com -

Телефон

+86-13706293899

Кабель питания завод

Говоря о кабель питания завод, многие представляют себе огромные цеха, конвейеры и безликие машины. На самом деле, за этим стоит гораздо больше, чем просто механическое соединение проводов и изоляции. Мы часто слышим про 'дешёвый кабель', но что он реально стоит в долгосрочной перспективе? Наши наблюдения показывают, что экономия на производстве часто приводит к гораздо большим затратам на ремонт, переделку и, в конечном итоге, потере репутации. Поэтому сегодня хочу поделиться не какими-то общими фразами, а конкретным опытом.

Первый шаг: выбор материалов – основа всего

Начало любого производства кабелей – это, безусловно, выбор материалов. Мы работаем с различными поставщиками, и выбор критичен для долговечности и безопасности продукции. Изоляция – это не просто пластик. Поливинилхлорид (ПВХ), полиэтилен, резина – каждый материал имеет свои преимущества и недостатки, и выбор зависит от предполагаемых условий эксплуатации. Например, для кабелей, используемых в условиях повышенной влажности или перепада температур, требуются более специализированные материалы, что, естественно, увеличивает стоимость. В прошлые годы мы сталкивались с ситуацией, когда экономия на изоляции ПВХ привела к быстрому разрушению кабеля в квартирах, что, разумеется, вызвало негативные отзывы.

Важно не только качество самого материала, но и его соответствие стандартам. Это не просто формальность – это гарантия безопасности. Проводим тщательный контроль качества каждого лота, проверяем соответствие ГОСТам и международным стандартам. Иногда встречаются поставщики, которые предлагают материалы с 'небольшим отклонением' от спецификации. Звучит заманчиво, да и цена, конечно, ниже. Но риск, как правило, оправдывает себя – потенциальные проблемы с прочностью, гибкостью, термостойкостью.

Контроль качества сырья: невидимый, но важный этап

Первый контроль качества происходит еще на этапе приемки сырья. Это не просто визуальный осмотр, а целый комплекс проверок. Проверяем плотность, цвет, отсутствие трещин и других дефектов. Для изоляционных материалов проводим лабораторные испытания на прочность, эластичность, стойкость к воздействию различных химических веществ. Это, конечно, требует определенных затрат, но они окупаются в конечном итоге. Мы используют различные методы, включая ультразвуковой контроль для выявления внутренних дефектов в полимерных материалах. Это позволяет избежать выпуска бракованной продукции.

Например, недавно мы получили партию ПВХ-материала, который на первый взгляд выглядел нормально. Но при проверке на стойкость к ультрафиолетовому излучению оказалось, что он быстро деградирует. Потеряли кучу времени и материалов, пришлось перерабатывать всю партию. Этот случай напомнил нам о том, как важно не экономить на контроле качества сырья.

Технологический процесс: от подготовки до финальной проверки

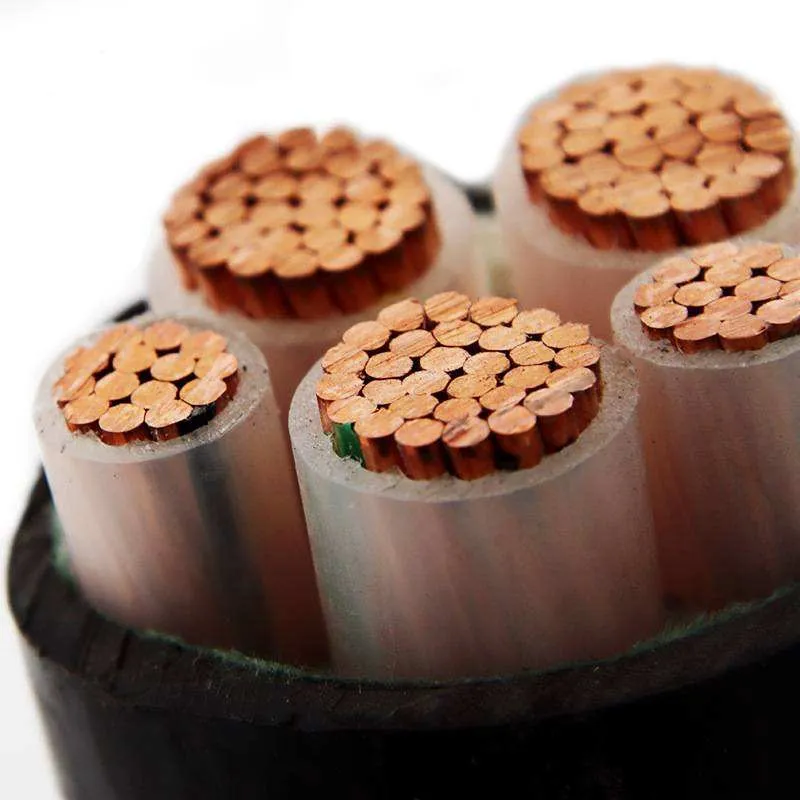

Сама технология производства кабелей – это довольно сложный процесс, требующий высокой квалификации персонала и современного оборудования. Подготовка жил, намотка изоляции, вулканизация, оболочка – каждый этап должен выполняться с соблюдением строгих технологических регламентов. Мы используем автоматизированные линии для намотки изоляции, что позволяет повысить производительность и снизить вероятность ошибок. Но при этом все операции постоянно контролируются опытными операторами.

Особое внимание уделяем качеству сварных швов. Это критически важный элемент, от которого зависит прочность и надежность кабеля. Используем различные методы сварки, включая ультразвуковую и радиочастотную. Каждый сварной шов проходит визуальный контроль и, при необходимости, ультразвуковой контроль.

Автоматизация и контроль: современный подход

В последние годы мы активно внедряем автоматизацию и системы контроля качества на всех этапах производства. Это позволяет повысить эффективность, снизить количество брака и улучшить качество продукции. Например, используем системы машинного зрения для контроля качества намотки изоляции и сварки швов. Это значительно быстрее и точнее, чем визуальный контроль. Но важно понимать, что автоматизация – это не панацея. Она требует квалифицированного обслуживания и постоянной калибровки.

Одним из самых сложных этапов является контроль геометрических размеров кабеля. Мы используем 3D-сканеры для контроля диаметра, толщины изоляции, равномерности намотки. Это позволяет выявить отклонения от заданных параметров и предотвратить выпуск некачественной продукции. Помните, даже небольшие отклонения могут привести к серьезным проблемам при монтаже и эксплуатации кабеля.

Решение проблем: опыт, который не всегда приятен

В процессе производства неизбежно возникают различные проблемы. Например, часто сталкиваемся с дефектами изоляции, которые возникают из-за неправильной вулканизации. Или с проблемами при обмотке жил, которые приводят к неравномерному распределению тока. Решение этих проблем требует глубокого понимания технологического процесса и опыта.

Однажды у нас была партия кабелей, которые проваливали испытания на огнестойкость. Выяснилось, что причиной была некачественная минеральная изоляция. Пришлось полностью перерабатывать всю партию, что повлекло за собой значительные финансовые потери. Этот случай научил нас быть более внимательными к выбору поставщиков и более тщательно контролировать качество материалов.

Работа с браком: минимизация потерь

Неизбежно, что какой-то процент продукции будет бракованным. Важно правильно организовать работу с браком, чтобы минимизировать потери. Мы стараемся выявить причины возникновения брака и устранить их. Разделяем брак на виды и определяем дальнейшую судьбу: либо переработка на вторичное сырье, либо утилизация.

Кроме того, важно вести статистику брака и анализировать ее, чтобы выявлять закономерности и предотвращать повторные случаи. Это требует постоянного контроля и анализа данных, а также тесного взаимодействия между всеми отделами производства.

Заключение: стремление к совершенству

Производство кабель питания завод – это сложный и ответственный процесс, требующий постоянного совершенствования. Мы постоянно работаем над улучшением качества продукции, оптимизацией технологических процессов и повышением квалификации персонала. Потому что для нас качество – это не просто слова, это – основа нашего бизнеса.

Иногда кажется, что технологии развиваются слишком быстро, и трудно успевать за всеми новинками. Но одно остается неизменным – потребность в надежном и безопасном кабеле. И мы будем продолжать стремиться к тому, чтобы наша продукция отвечала самым высоким требованиям.

ООО Цзянсу Цзиньда Кабель [https://www.jsjdxl.ru](https://www.jsjdxl.ru) специализируется на широком спектре кабельной продукции и стремится предоставлять своим клиентам только высококачественные решения. Мы постоянно инвестируем в модернизацию производства и внедрение новых технологий, чтобы соответствовать требованиям рынка и ожиданиям наших клиентов. Наши кабели проходят строгий контроль качества на всех этапах производства, что гарантирует их надежность и долговечность. Мы гордимся своим вкладом в развитие электроэнергетики и надеемся на дальнейшее сотрудничество с нашими партнерами.Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Многожильный огнезащитный кабель низкого напряжения с изоляцией и оболочкой из полиэтилена

Многожильный огнезащитный кабель низкого напряжения с изоляцией и оболочкой из полиэтилена -

450 В-750 В Резиноизолированный маслостойкий водонепроницаемый кабель

450 В-750 В Резиноизолированный маслостойкий водонепроницаемый кабель -

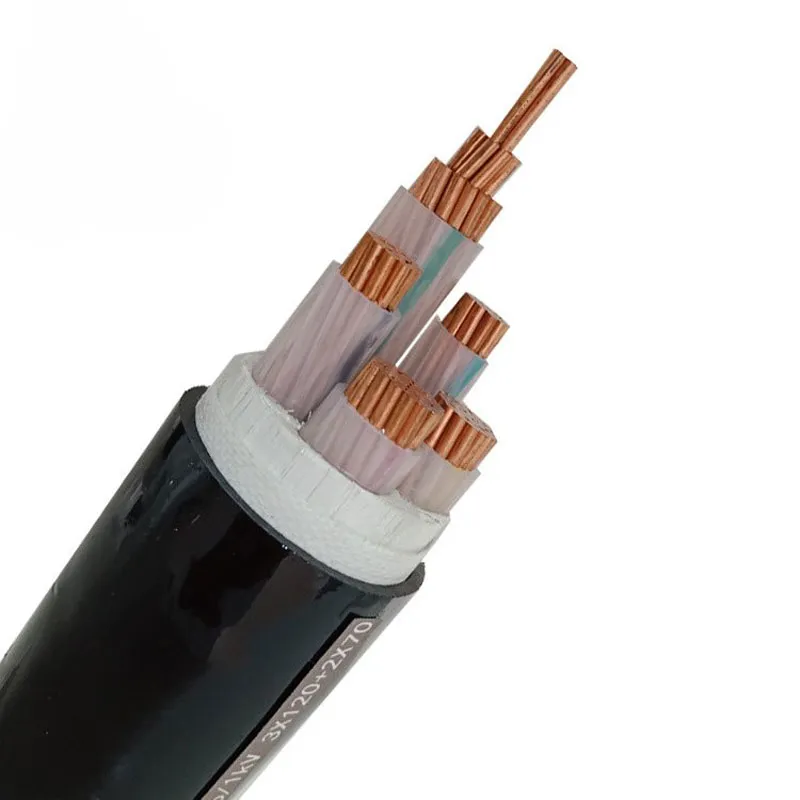

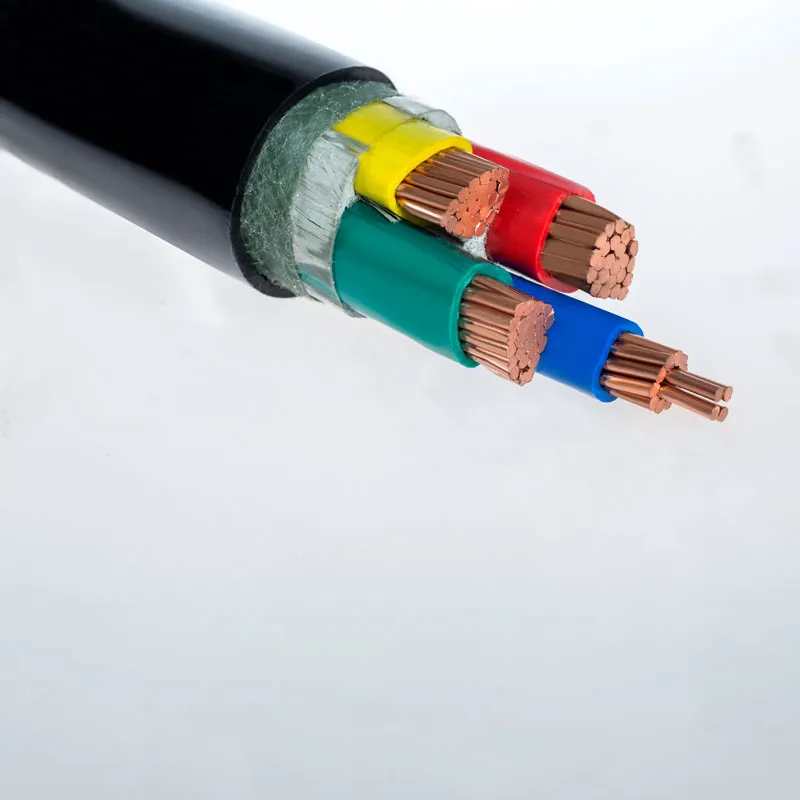

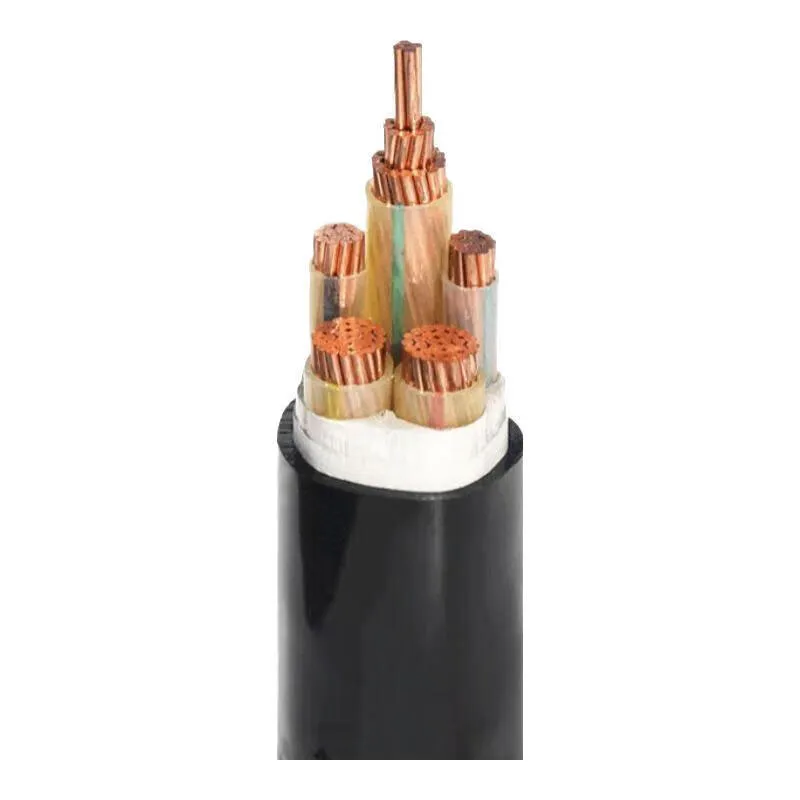

Силовой кабель с медной жилой, с изоляцией из сшитого полиэтилена (XLPE), в оболочке из ПВХ, на 1 кВ 2

Силовой кабель с медной жилой, с изоляцией из сшитого полиэтилена (XLPE), в оболочке из ПВХ, на 1 кВ 2 -

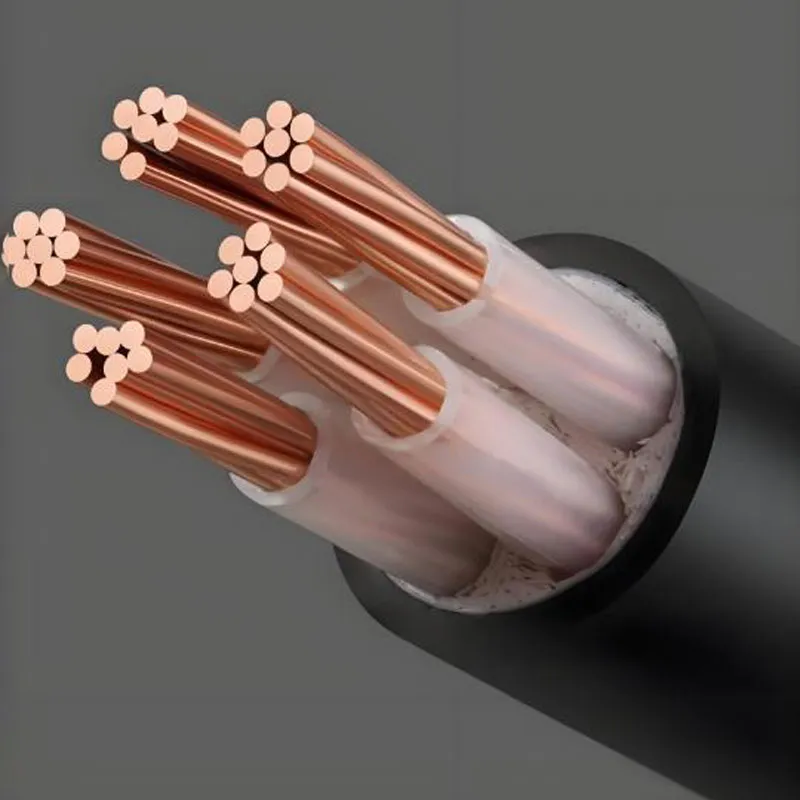

Кабель из бескислородной меди, с изоляцией и оболочкой из безгалогенной композиции с низким дымовыделением (LSZH)

Кабель из бескислородной меди, с изоляцией и оболочкой из безгалогенной композиции с низким дымовыделением (LSZH) -

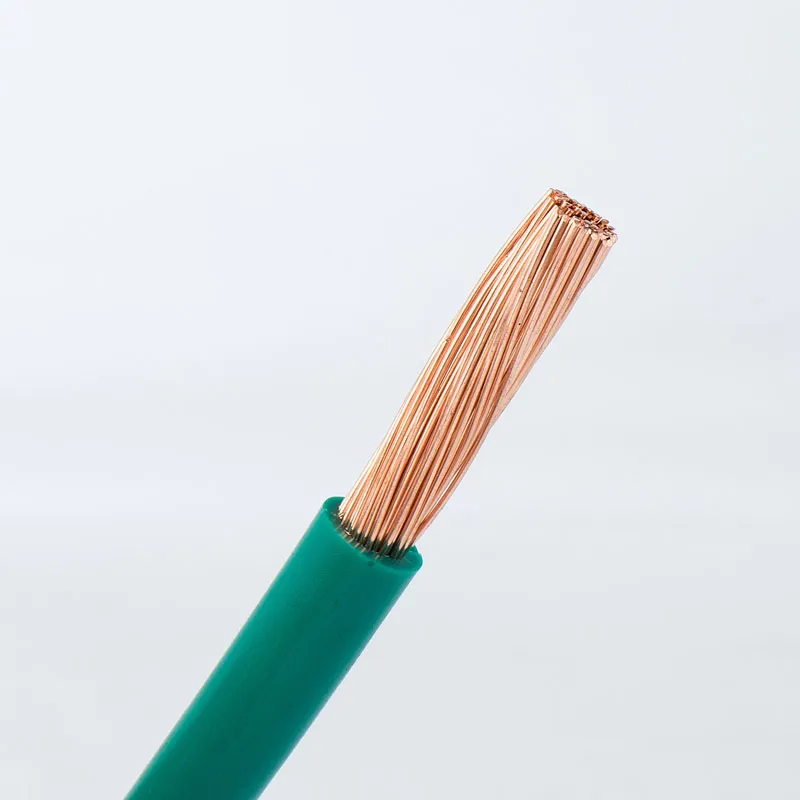

Гибкий одножильный многопроволочный провод с изоляцией из ПВХ для бытовой электропроводки низкого напряжения

Гибкий одножильный многопроволочный провод с изоляцией из ПВХ для бытовой электропроводки низкого напряжения -

Огнестойкий кабель в металлической оболочке

Огнестойкий кабель в металлической оболочке -

Огнестойкий кабель категории B с изоляцией и оболочкой из безгалогенного полиэтилена с низким дымовыделением (LSZH)

Огнестойкий кабель категории B с изоляцией и оболочкой из безгалогенного полиэтилена с низким дымовыделением (LSZH) -

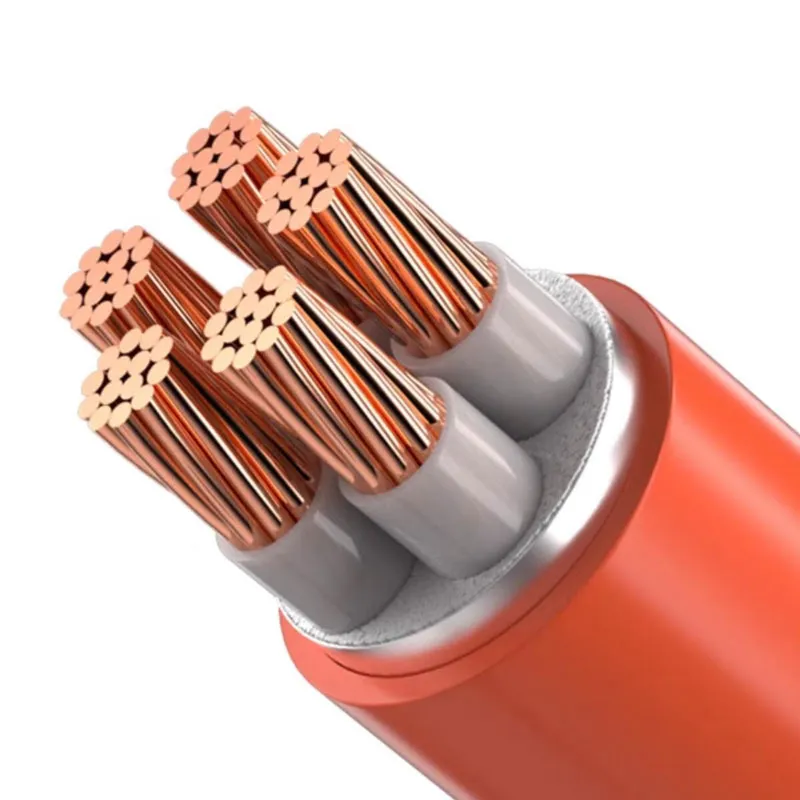

Силовой кабель с медной жилой, с изоляцией из сшитого полиэтилена (XLPE), в оболочке из ПВХ, на 1 кВ 3

Силовой кабель с медной жилой, с изоляцией из сшитого полиэтилена (XLPE), в оболочке из ПВХ, на 1 кВ 3 -

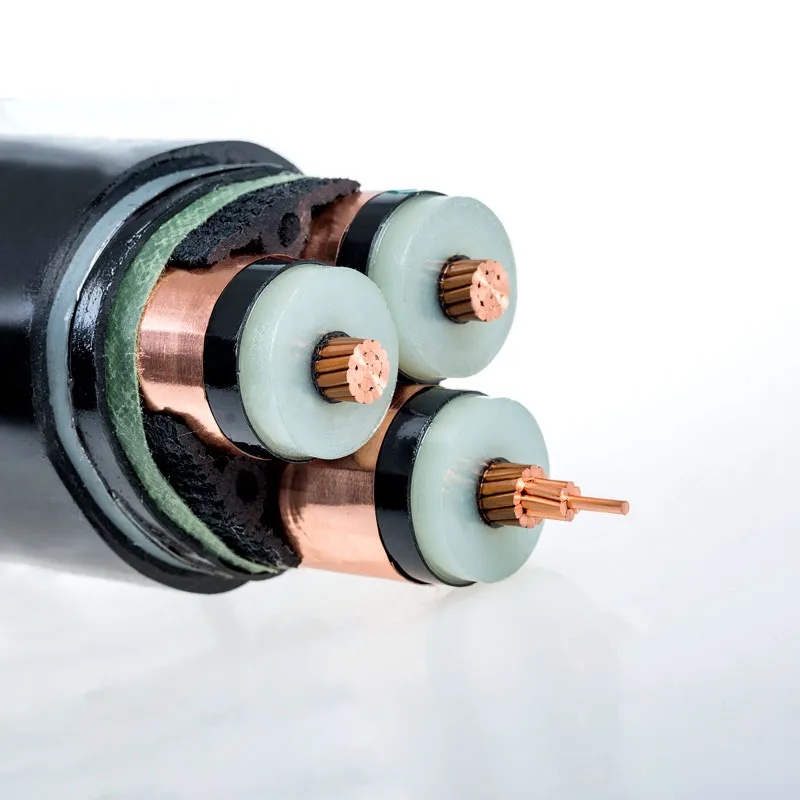

Силовой кабель с медной жилой, с изоляцией из сшитого полиэтилена (XLPE), в бронеоболочке из стальной ленты, на 35 кВ 1

Силовой кабель с медной жилой, с изоляцией из сшитого полиэтилена (XLPE), в бронеоболочке из стальной ленты, на 35 кВ 1 -

Контрольный кабель с медными жилами с пластмассовой изоляцией

Контрольный кабель с медными жилами с пластмассовой изоляцией -

Ультрагибкий маслостойкий кабель с резиновой оболочкой

Ультрагибкий маслостойкий кабель с резиновой оболочкой -

Гибкий минеральный изолированный огнестойкий кабель

Гибкий минеральный изолированный огнестойкий кабель