-

Электронное Письмо

732789912@qq.com -

Телефон

+86-13706293899

Огнестойкий провод заводы

Огнестойкий провод – тема, вызывающая немало вопросов и, прямо скажем, часто – недопонимания. Многие считают, что достаточно просто добавить минеральную изоляцию, и проблема снята. Это, конечно, упрощение. Приходится учитывать множество факторов, от класса горючести до условий эксплуатации. Более того, 'завод' – это не просто место производства, это система контроля качества, используемое сырье и, конечно, квалификация персонала. В этой статье я постараюсь поделиться своим опытом, в основном, из работы с кабельными заводами в России и за рубежом, и развеять некоторые мифы.

Что такое 'огнестойкость' на самом деле?

Первое, что нужно понять – 'огнестойкость' – это не абсолют. Это степень сопротивления горению, выраженная в различных классах. Изначально, если говорить о **огнестойком проводе**, то подразумевается не полное отсутствие горения, а замедление его распространения и снижение выделения токсичных газов. Минеральная изоляция, как правило, обеспечивает именно это. Но 'заводы' – разные, и их подходы к производству и тестированию могут существенно отличаться. Иногда, под 'огнестойким' подразумевают просто кабель с низким дымовыделением, что, конечно, не всегда соответствует требованиям.

Я работал с заводами, которые использовали разные типы минеральных изоляционных материалов – от традиционного асбеста (сейчас уже практически не используется из-за экологических соображений) до современных стеклотканевых и керамических составов. Выбор материала напрямую влияет на термостойкость кабеля. Важен не только сам материал, но и его плотность, способность к самозатуханию и, конечно, методы его нанесения на проводник. Некорректное нанесение может снизить эффективность изоляции даже из самого лучшего материала.

Например, в одном из проектов мы столкнулись с ситуацией, когда кабель, заявленный как 'огнестойкий', при тестировании показал не соответствие классу горючести из-за неравномерности нанесения изоляции. Оказалось, что процесс нанесения был недостаточно автоматизирован, и возникали локальные дефекты.

Минеральная изоляция: виды и характеристики

Использование минеральной изоляции – это, безусловно, ключевой фактор для получения **огнестойкого провода**. Однако, существует множество видов этой изоляции, каждый со своими достоинствами и недостатками. Например, стеклотканевая изоляция более гибкая и прочная, чем керамическая, но уступает ей в термостойкости. Керамическая изоляция, с другой стороны, более устойчива к высоким температурам, но более хрупкая.

Важно учитывать не только материал, но и его плотность. Чем плотнее изоляция, тем лучше она сопротивляется распространению огня и выделению газов. При выборе минеральной изоляции необходимо учитывать рабочую температуру кабеля и ожидаемые условия эксплуатации. Например, для кабелей, используемых в электрощитовых, требуется более высокая термостойкость, чем для кабелей, используемых в осветительных сетях.

Некоторые **заводы** используют комбинации разных минеральных изоляционных материалов для достижения оптимальных характеристик. Это позволяет получить кабель с высокой термостойкостью, прочностью и гибкостью. Но это также увеличивает стоимость производства и требует более сложного контроля качества.

Современные тенденции в минеральной изоляции

Сейчас активно разрабатываются новые виды минеральной изоляции с улучшенными характеристиками. Например, используются нанокомпозиты, которые обеспечивают более высокую термостойкость и снижают вес кабеля. Также разрабатываются изоляции с самозатухающими свойствами, которые способны самостоятельно гасить пламя в случае возгорания.

Одним из интересных направлений является использование минеральной ваты с добавлением специальных составов, которые повышают ее плотность и термостойкость. Это позволяет получить более эффективную и экономичную изоляцию. Но важно помнить, что не все производители используют качественные добавки, что может снизить эффективность изоляции.

Недавно я видел пример, когда кабель, содержащий минеральную вату, выдерживал только несколько минут воздействия пламени, в то время как заявленный срок выдерживания составлял 30 минут. Оказалось, что добавок в минеральную вату было недостаточно, а их распределение в материале было неравномерным.

Контроль качества на производстве: критически важный аспект

Даже самый лучший материал не сможет обеспечить **огнестойкость** кабеля, если контроль качества на производстве будет недостаточным. На каждом этапе производства необходимо проводить тщательный контроль, от проверки сырья до финального тестирования готового кабеля.

На заводах должны быть установлены системы автоматического контроля качества, которые позволяют выявлять дефекты на ранних стадиях производства. Также необходимо проводить регулярные лабораторные испытания, которые подтверждают соответствие кабеля требованиям безопасности.

Кроме автоматизированного контроля, необходим строгий контроль за квалификацией персонала. Все работники должны пройти обучение и иметь соответствующую квалификацию. Также необходимо регулярно проводить аттестацию персонала, чтобы убедиться, что они соблюдают все требования безопасности.

Общие проблемы и пути их решения

Одна из распространенных проблем – это использование некачественного сырья. Это может быть связано с тем, что **заводы** стремятся снизить себестоимость продукции. Но это приводит к снижению качества кабеля и увеличению риска возгорания.

Другой проблемой является недостаточная автоматизация производственных процессов. Это приводит к увеличению вероятности возникновения дефектов и снижению производительности. Автоматизация процессов позволяет снизить вероятность ошибок и повысить качество продукции.

И, конечно, важно не забывать о правильном хранении и транспортировке кабеля. Кабель должен храниться в сухом, прохладном месте, вдали от источников тепла и влаги. При транспортировке необходимо соблюдать осторожность, чтобы не повредить кабель. В противном случае, это может привести к снижению его огнестойких характеристик.

Примеры успешных решений и провалов

Я помню один проект, где нам удалось существенно повысить **огнестойкость** кабеля благодаря внедрению новой технологии нанесения изоляции. Мы использовали роботизированные системы, которые обеспечивали равномерное нанесение изоляции и снижали вероятность возникновения дефектов. В результате, кабель показал отличные результаты при тестировании и соответствовал требованиям безопасности.

Однако, был и случай, когда мы столкнулись с серьезной проблемой при производстве кабеля для использования в авиационной промышленности. Оказалось, что используемая минеральная изоляция не соответствовала требованиям по термостойкости и легко воспламенялась при воздействии высоких температур. Это привело к отказу от использования данного типа изоляции и поиску альтернативных решений.

Этот пример показывает, что необходимо тщательно выбирать материалы и технологии, и не экономить на качестве производства. В конечном итоге, это может спасти жизни и предотвратить серьезные последствия.

Заключение

**Огнестойкий провод** – это сложный продукт, производство которого требует знаний, опыта и строгого контроля качества. Нельзя недооценивать важность каждой детали, от выбора материала до процесса упаковки. Использование качественного сырья, автоматизация производственных процессов и квалифицированный персонал – ключевые факторы для получения надежного и безопасного кабеля. И, самое главное – всегда прислушиваться к опыту и не бояться экспериментировать, чтобы найти оптимальное решение для конкретной задачи. ООО Цзянсу Цзиньда Кабель (https://www.jsjdxl.ru) предлагает широкий ассортимент кабельной продукции, включая **огнестойкие провода**, и я рекомендую ознакомиться с их предложениями.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

450 В-750 В Резиноизолированный маслостойкий водонепроницаемый кабель

450 В-750 В Резиноизолированный маслостойкий водонепроницаемый кабель -

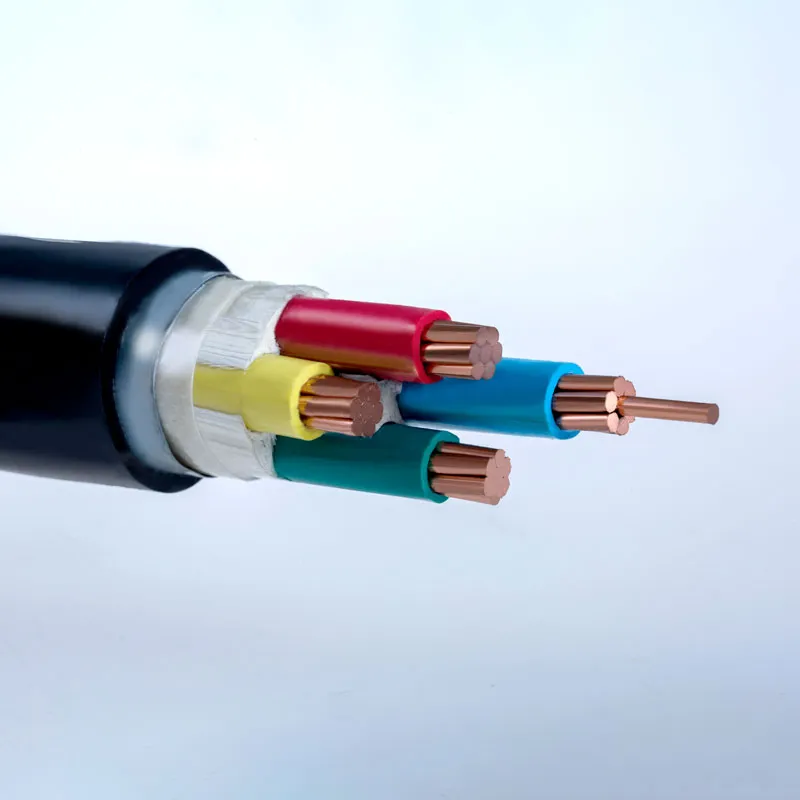

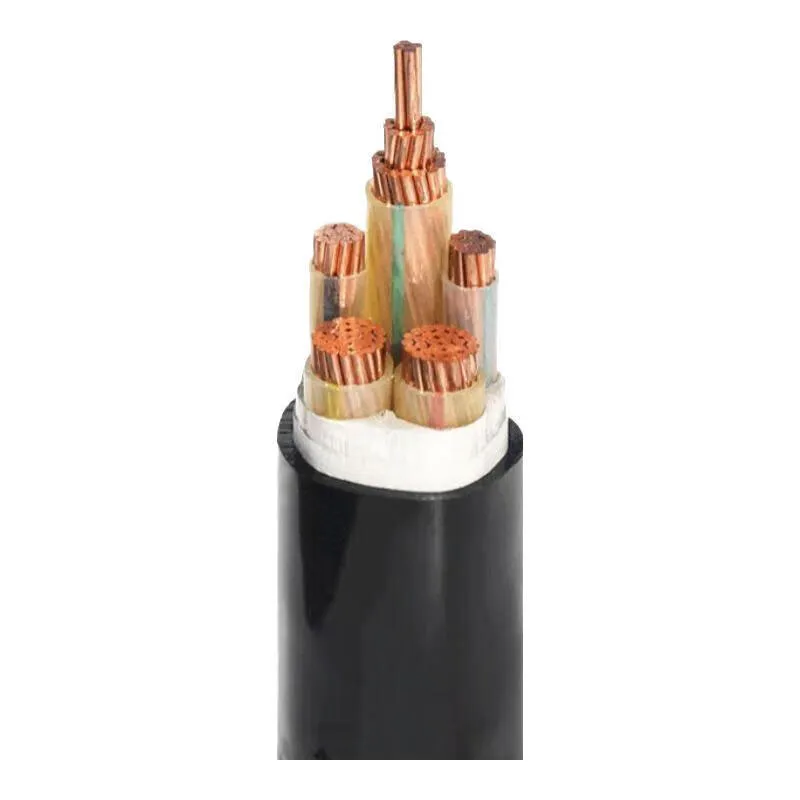

Силовой кабель с медной жилой, с изоляцией из ПВХ, в бронеоболочке из стальной ленты, на 1 кВ

Силовой кабель с медной жилой, с изоляцией из ПВХ, в бронеоболочке из стальной ленты, на 1 кВ -

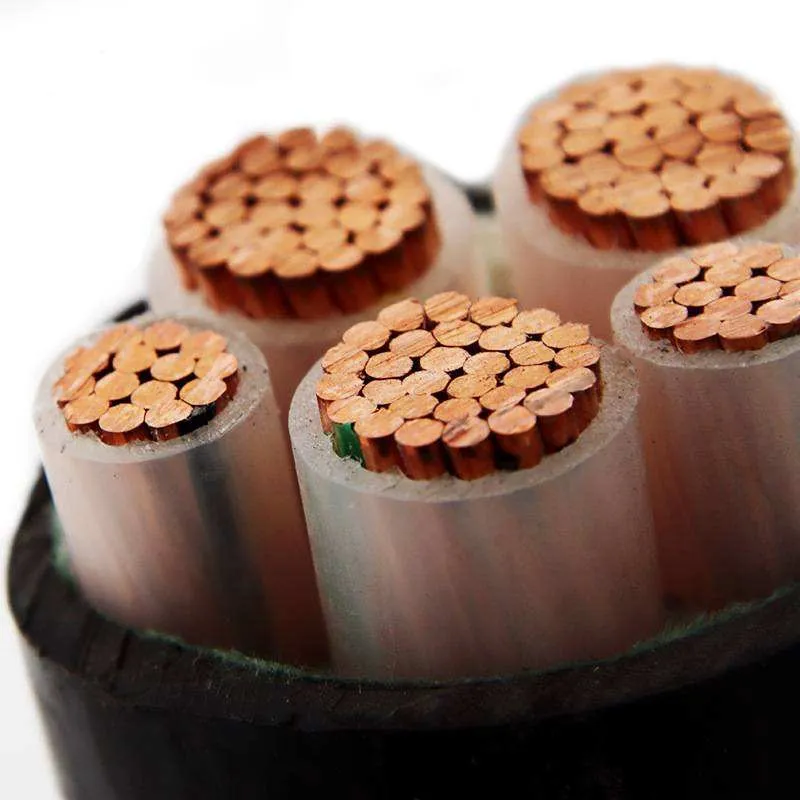

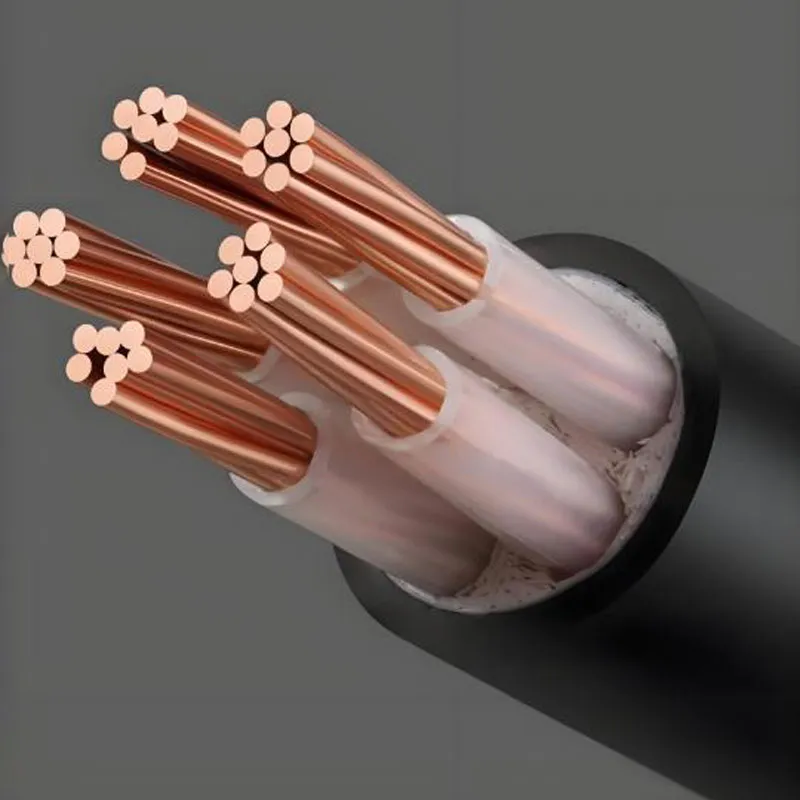

Силовой кабель с медной жилой, с изоляцией из сшитого полиэтилена (XLPE), в оболочке из ПВХ, на 1 кВ 2

Силовой кабель с медной жилой, с изоляцией из сшитого полиэтилена (XLPE), в оболочке из ПВХ, на 1 кВ 2 -

Силовой кабель с алюминиевой жилой, с изоляцией из сшитого полиэтилена (XLPE), на 10 кВ 1

Силовой кабель с алюминиевой жилой, с изоляцией из сшитого полиэтилена (XLPE), на 10 кВ 1 -

Самонесущий изолированный провод (СИП) с медной жилой, с изоляцией из XLPE, на 1 кВ

Самонесущий изолированный провод (СИП) с медной жилой, с изоляцией из XLPE, на 1 кВ -

Силовой кабель с медной жилой, с изоляцией из сшитого полиэтилена (XLPE), в оболочке из ПВХ, на 1 кВ 3

Силовой кабель с медной жилой, с изоляцией из сшитого полиэтилена (XLPE), в оболочке из ПВХ, на 1 кВ 3 -

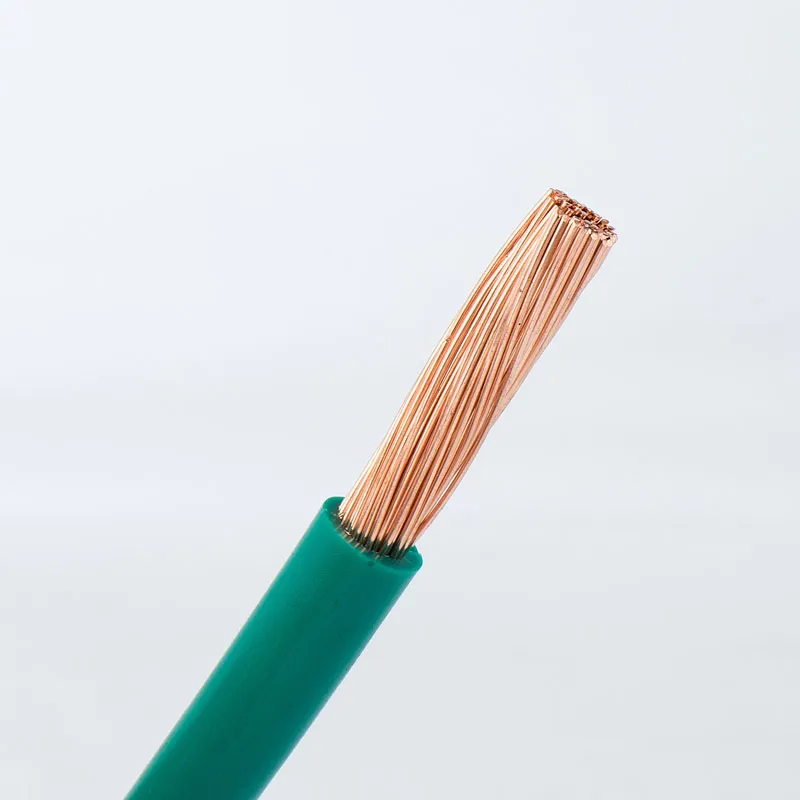

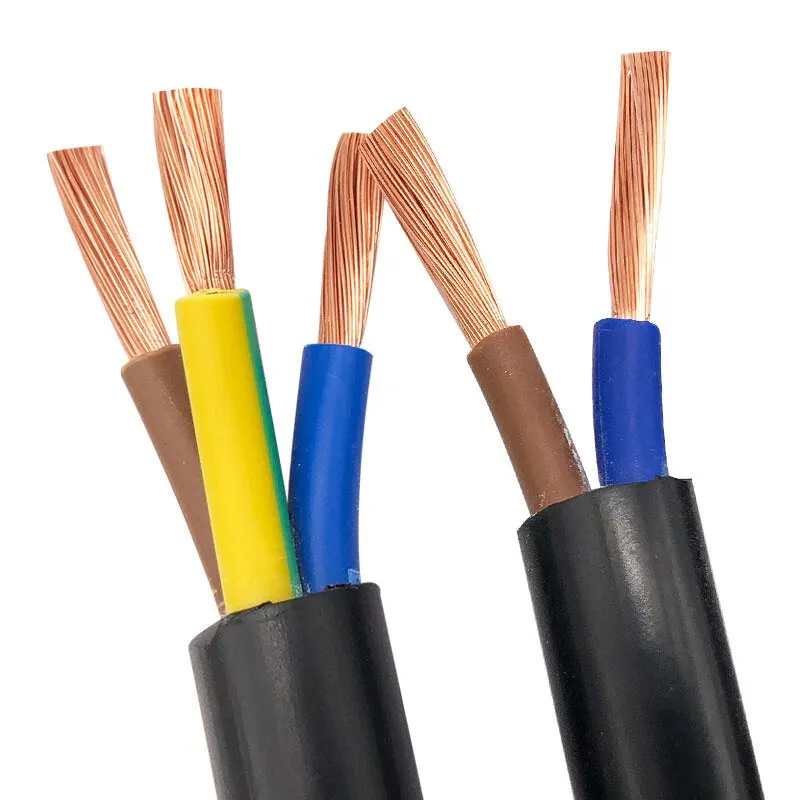

Многожильный гибкий провод с изоляцией из ПВХ для бытовой электропроводки низкого напряжения

Многожильный гибкий провод с изоляцией из ПВХ для бытовой электропроводки низкого напряжения -

Огнестойкий кабель категории B с изоляцией и оболочкой из безгалогенного полиэтилена с низким дымовыделением (LSZH)

Огнестойкий кабель категории B с изоляцией и оболочкой из безгалогенного полиэтилена с низким дымовыделением (LSZH) -

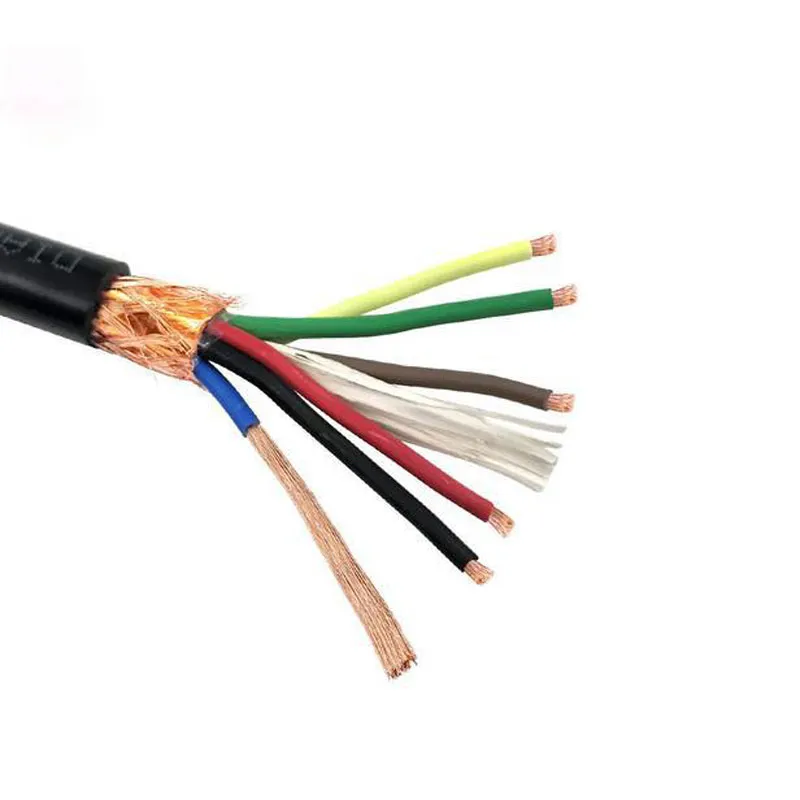

Гибкий многожильный экранированный кабель для монтажа электрооборудования и ЭВМ

Гибкий многожильный экранированный кабель для монтажа электрооборудования и ЭВМ -

Огнестойкий кабель с изоляцией и оболочкой из полиэтилена

Огнестойкий кабель с изоляцией и оболочкой из полиэтилена -

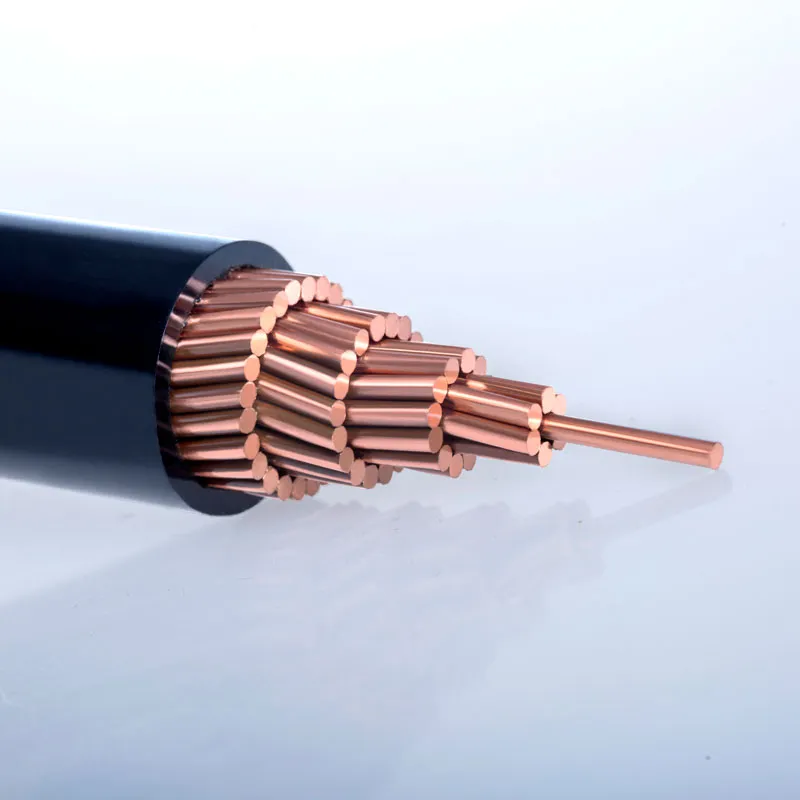

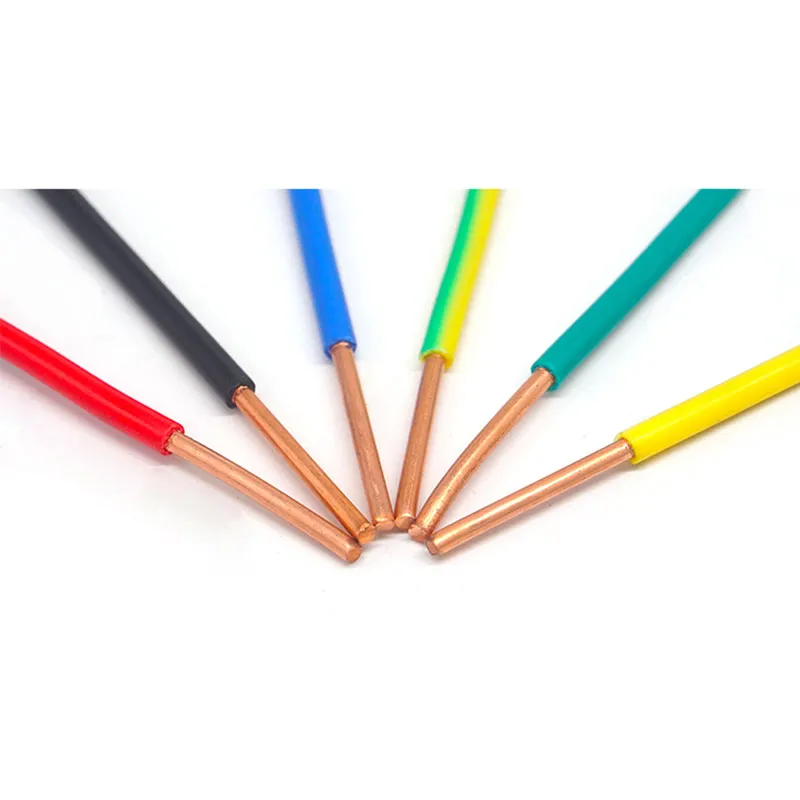

Одножильный жёсткий провод с изоляцией из ПВХ для бытовой электропроводки низкого напряжения

Одножильный жёсткий провод с изоляцией из ПВХ для бытовой электропроводки низкого напряжения -

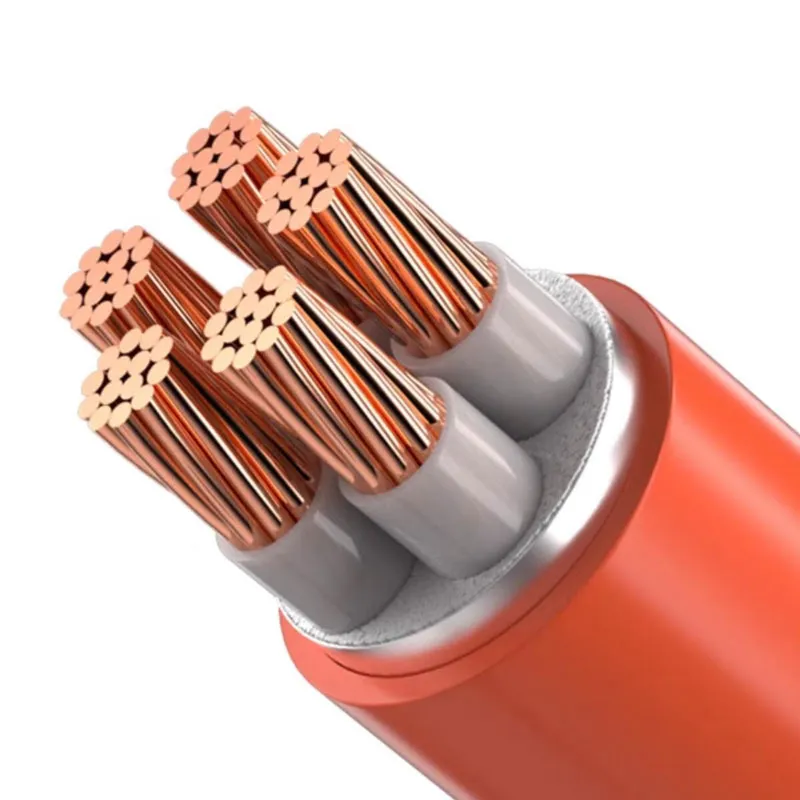

Гибкий минеральный изолированный огнестойкий кабель

Гибкий минеральный изолированный огнестойкий кабель