-

Электронное Письмо

732789912@qq.com -

Телефон

+86-13706293899

Оптический кабель завод

Все часто говорят об оптических кабелях, как о будущем связи, о скорости и надежности. И это правда, конечно. Но часто скрывают за красивыми цифрами пропускной способности и долгим сроком службы реальные сложности производства, контроля качества и, что немаловажно, экономической целесообразности. Недавно мы сталкивались с ситуацией, когда предприятие, уверенное в своей технологической продвинутости, серьезно столкнулось с проблемами из-за недооценки тонкостей обработки.

Производственный процесс: от полимера до готового продукта

Итак, как вообще создается оптический кабель? Начнем с выбора исходных материалов. Это, как правило, высокочистый полиэтилен, специальный пластик для внешней оболочки и, конечно, оптические волокна – это сердце кабеля. Выбор конкретного типа полимера определяет долговечность кабеля, его устойчивость к температурным перепадам и химическим воздействиям. Мы часто видим, как на этапе выбора полимера экономят, стремясь снизить себестоимость, а потом удивляются повышенному проценту брака и сокращенному сроку службы готовой продукции. Это, знаете ли, как с автомобилями – дешевый материал сегодня, а ремонт дорого потом.

Затем идет процесс изготовления оптических волокон – это отдельная статья расходов и технологической сложности. Здесь используются высокоточные станки и специализированное оборудование. Процесс включает в себя формирование коаксиального сердечника, его последующее покрытие защитной оболочкой, и, наконец, протяжку волокна через полимерную оболочку. В производстве действительно существует множество нюансов, влияющих на качество и характеристики конечного продукта. Например, важно контролировать равномерность распределения волокон в сердечнике, чтобы избежать потерь сигнала. Это не всегда очевидно, и часто игнорируется, пока не возникнут проблемы с передачей данных.

Далее идет сборка кабеля из отдельных волокон, их защита и нанесение внешней оболочки. Важно обеспечить правильное расположение волокон внутри кабеля, чтобы избежать их повреждения при изгибе. Внешняя оболочка должна обеспечивать защиту от механических повреждений, влаги и ультрафиолетового излучения. Здесь тоже часто допускают ошибки – недооценивают важность правильной обработки поверхности волокон перед сборкой, или используют некачественную оболочку.

Контроль качества: где прячутся 'слабые места'?

Просто собрав кабель, недостаточно получить готовый продукт. Необходим строгий контроль качества на каждом этапе производства. В основном, контроль качества включает в себя проверку оптической рефлексометрии (OTDR) – это позволяет выявить дефекты волокна, такие как перегибы, повреждения или изменения в оптических характеристиках. Также проводится механический контроль – проверка на прочность, устойчивость к изгибу и растяжению. Важно не только проводить эти тесты, но и анализировать результаты, выявлять тенденции и устранять причины брака. Недостаточно просто 'прогнать' партию на контроль – надо понимать, что происходит на производстве, и почему возникают проблемы.

Мы часто видим, как на этапе контроля качества пропускают партию, потому что 'не хочется останавливать производство'. Но это, конечно, неправильно. Лучше потратить немного времени и ресурсов на выявление дефектов на ранней стадии, чем потом разбираться с последствиями – возвратами, рекламациями и потерей репутации. Хороший оптический кабель завод должен иметь систему контроля качества, которая охватывает все этапы производства и позволяет выявлять дефекты на ранней стадии.

Помимо стандартных тестов, стоит учитывать специфические требования к кабелю. Например, для кабелей, используемых в промышленных условиях, необходимо проводить испытания на устойчивость к вибрации, воздействию химических веществ и высоких температур. Для кабелей, используемых в подземных кабельных линиях, необходимо проводить испытания на водонепроницаемость и устойчивость к механическим повреждениям. Игнорирование этих требований может привести к серьезным проблемам в эксплуатации кабеля.

Опыт и ошибки: что мы узнали?

Как я уже говорил, мы сталкивались с ситуацией, когда предприятие, сконцентрированное исключительно на снижении себестоимости, недооценило важность контроля качества на этапе обработки волокон. В итоге, они получили партию оптических кабелей с повышенным процентом брака и сокращенным сроком службы. Пришлось потратить немало времени и ресурсов на устранение проблем, а также на компенсацию ущерба клиентам.

Еще одна распространенная ошибка – это неправильный выбор оборудования для производства. Дешевое оборудование часто не соответствует требованиям к точности и надежности, что приводит к образованию дефектов в кабеле. Использование качественного оборудования – это, конечно, инвестиция, но она окупается в долгосрочной перспективе. Особенно это актуально для оптического кабеля, где даже небольшие отклонения в параметрах могут привести к серьезным проблемам.

Реальные примеры и перспективы развития

ООО Цзянсу Цзиньда Кабель, например, предлагает широкий спектр кабельной продукции, включая провода для домашней электропроводки, силовые кабели и кабели для новых источников энергии. Они активно используют современные технологии производства и контроля качества, чтобы обеспечить высокое качество своей продукции. На их сайте jsjdxl.ru можно ознакомиться с полным ассортиментом кабелей и приобрести их.

Сейчас наблюдается тенденция к развитию волоконно-оптических кабелей с повышенной пропускной способностью и устойчивостью к внешним воздействиям. Это связано с ростом спроса на высокоскоростную связь и необходимость обеспечения надежной работы сетей в сложных условиях. Важно следить за новыми технологиями и адаптироваться к меняющимся требованиям рынка.

И последнее. Не стоит забывать о важности обучения персонала. Только квалифицированные специалисты могут обеспечить высокое качество производства и контроля. Поэтому оптический кабель завод должен уделять большое внимание обучению своих сотрудников и созданию условий для их профессионального роста.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

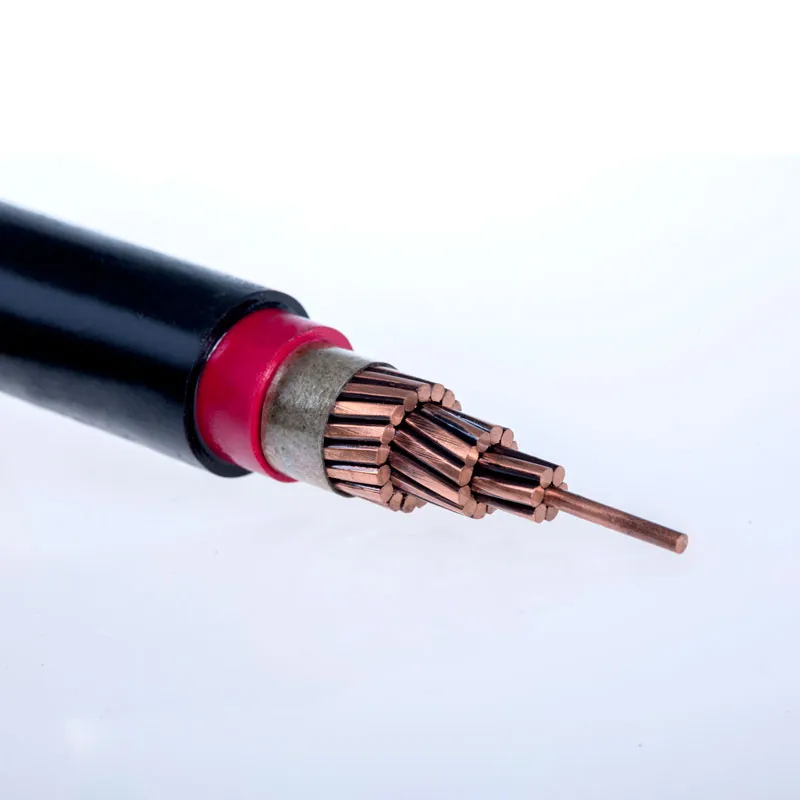

Контрольный кабель с медными жилами с пластмассовой изоляцией

Контрольный кабель с медными жилами с пластмассовой изоляцией -

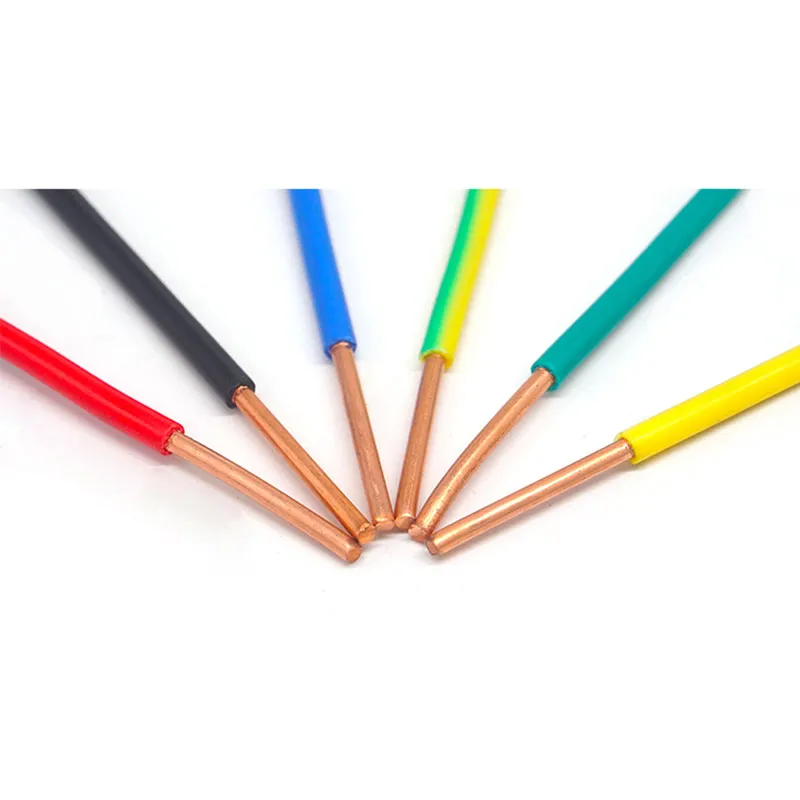

Одножильный жёсткий провод с изоляцией из ПВХ для бытовой электропроводки низкого напряжения

Одножильный жёсткий провод с изоляцией из ПВХ для бытовой электропроводки низкого напряжения -

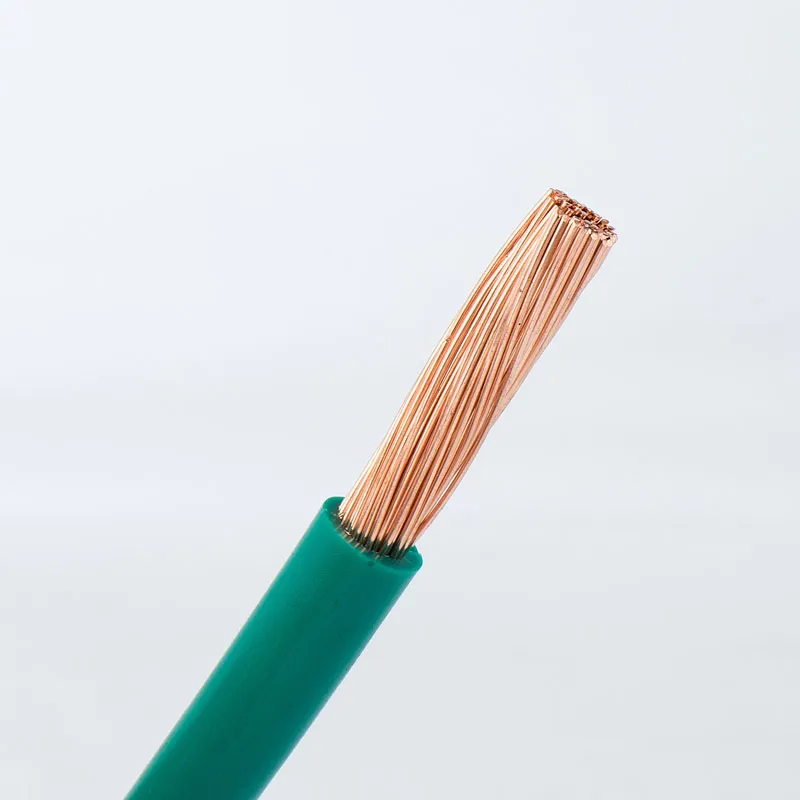

Гибкий одножильный многопроволочный провод с изоляцией из ПВХ для бытовой электропроводки низкого напряжения

Гибкий одножильный многопроволочный провод с изоляцией из ПВХ для бытовой электропроводки низкого напряжения -

Кабель с алюминиевой жилой, с изоляцией из сшитого полиэтилена (XLPE), одножильный

Кабель с алюминиевой жилой, с изоляцией из сшитого полиэтилена (XLPE), одножильный -

Гибкий минеральный изолированный огнестойкий кабель

Гибкий минеральный изолированный огнестойкий кабель -

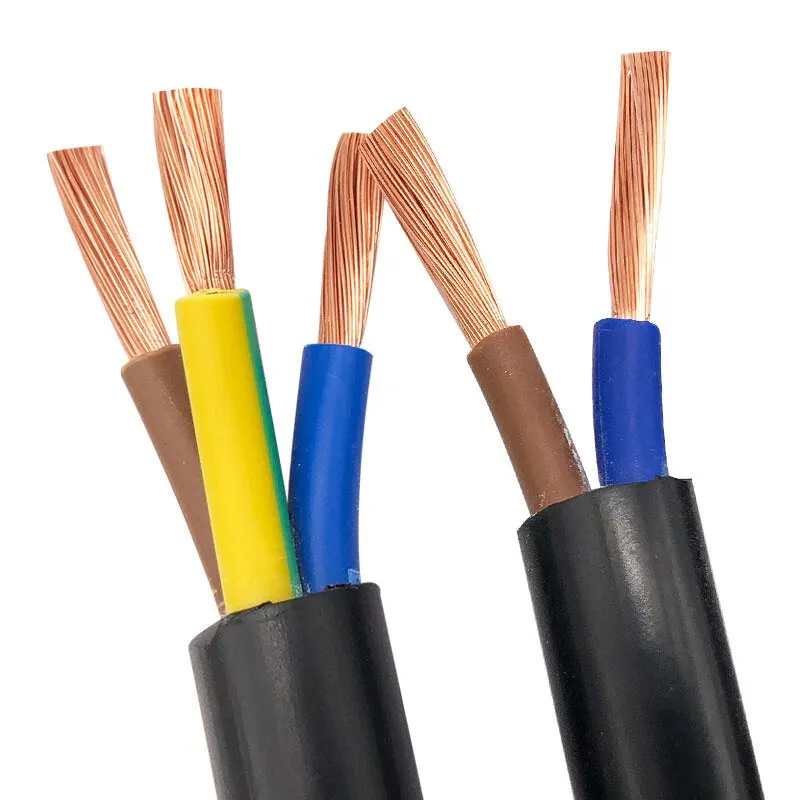

Многожильный гибкий провод с изоляцией из ПВХ для бытовой электропроводки низкого напряжения

Многожильный гибкий провод с изоляцией из ПВХ для бытовой электропроводки низкого напряжения -

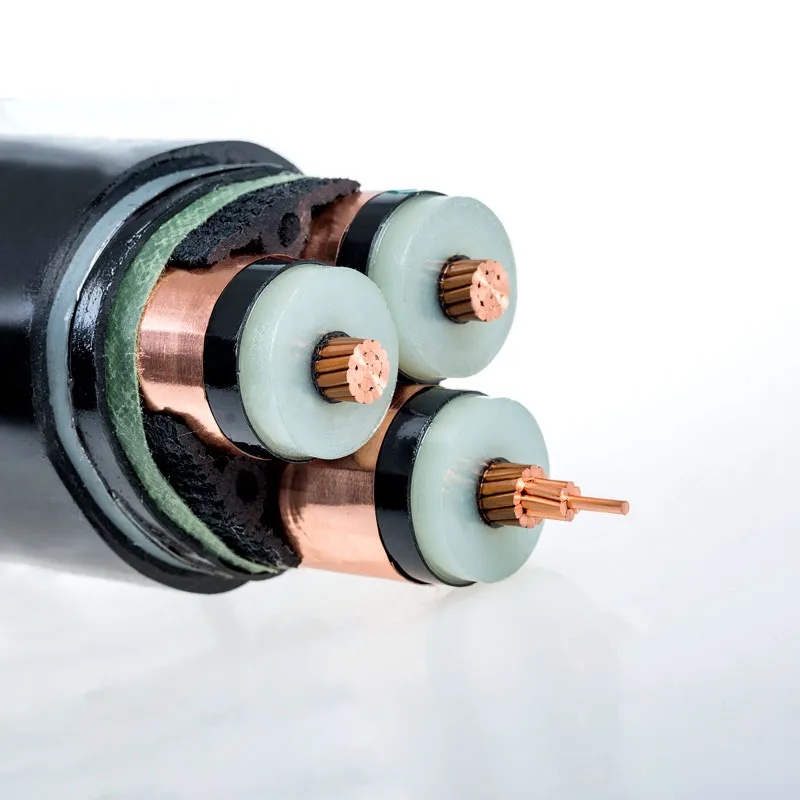

Силовой кабель с медной жилой, с изоляцией из сшитого полиэтилена (XLPE), в бронеоболочке из стальной ленты, на 35 кВ 1

Силовой кабель с медной жилой, с изоляцией из сшитого полиэтилена (XLPE), в бронеоболочке из стальной ленты, на 35 кВ 1 -

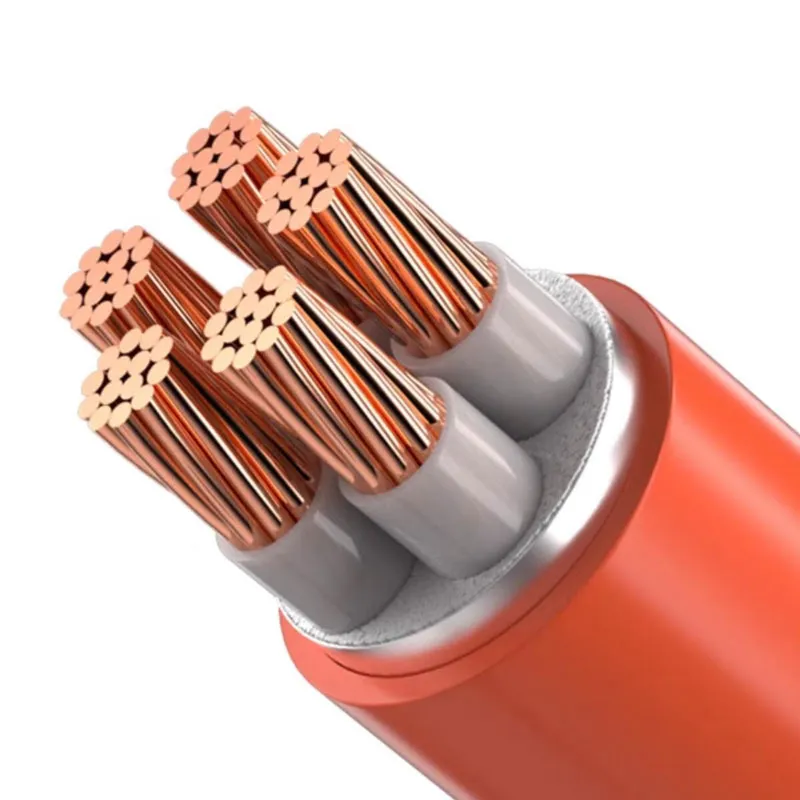

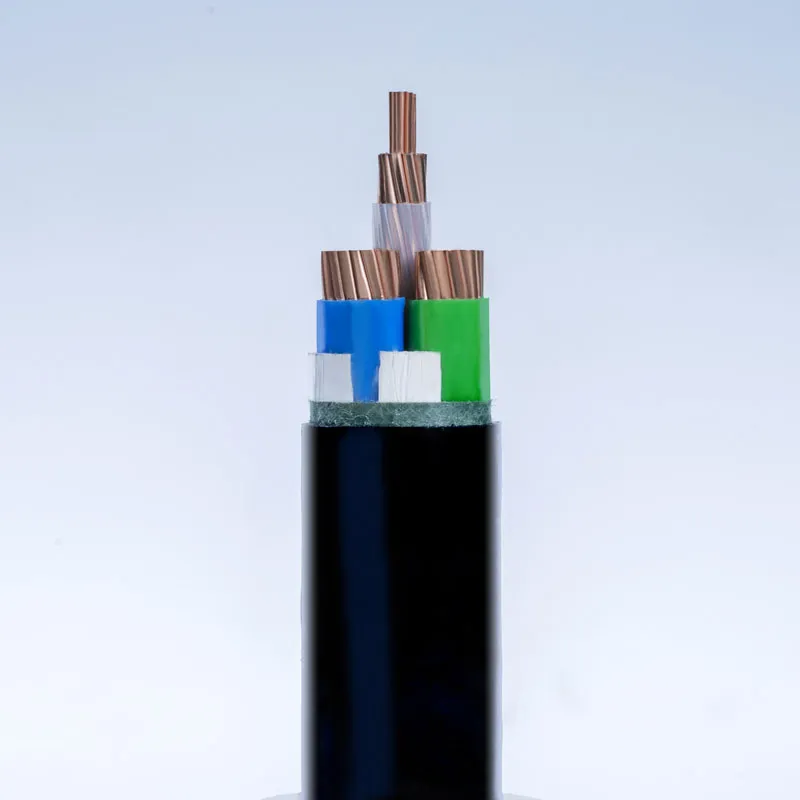

Силовой кабель с медной жилой, с изоляцией из сшитого полиэтилена (XLPE), в оболочке из ПВХ, на 1 кВ 5

Силовой кабель с медной жилой, с изоляцией из сшитого полиэтилена (XLPE), в оболочке из ПВХ, на 1 кВ 5 -

Минеральный изолированный огнестойкий кабель (тип MI)

Минеральный изолированный огнестойкий кабель (тип MI) -

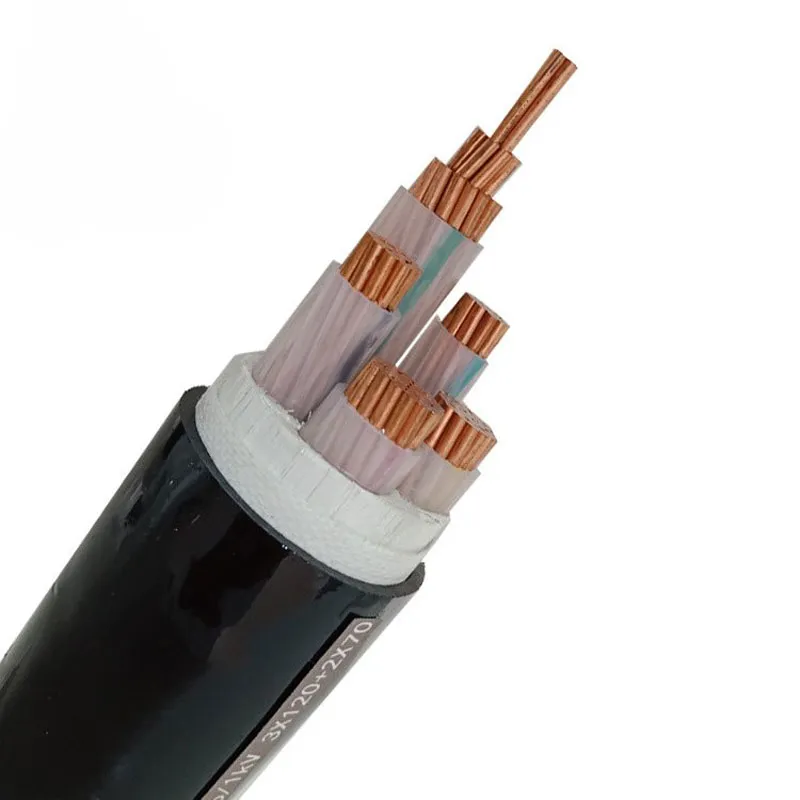

Кабель с алюминиевой жилой, с изоляцией из сшитого полиэтилена (XLPE), четырёхжильный

Кабель с алюминиевой жилой, с изоляцией из сшитого полиэтилена (XLPE), четырёхжильный -

Силовой кабель с медной жилой, с изоляцией из сшитого полиэтилена (XLPE), в оболочке из ПВХ, на 1 кВ 1

Силовой кабель с медной жилой, с изоляцией из сшитого полиэтилена (XLPE), в оболочке из ПВХ, на 1 кВ 1 -

Многожильный огнезащитный кабель низкого напряжения с изоляцией и оболочкой из полиэтилена

Многожильный огнезащитный кабель низкого напряжения с изоляцией и оболочкой из полиэтилена

Связанный поиск

Связанный поиск- Оптом высоковольтный кабель

- Oem ток алюминиевого кабеля

- Оптом прокладка кабельных линий и проводов

- Китай кабель пвс гост

- Высоковольтные провода лада заводы

- Клеммы для проводов обжимные автомобильные заводы

- Oem кабель гост цены

- Оптом кабель огнестойкий кпсэнг

- Подключить через кабель

- Высококачественный медножильные кабели связи