-

Электронное Письмо

732789912@qq.com -

Телефон

+86-13706293899

Подвесной кабель завод

Всегда интересно, как устроен рынок **подвесного кабеля**. Многие считают, что это просто производство, наладка линий, и все. Но на деле – это целая система, требующая не только технической экспертизы, но и глубокого понимания логистики, нормативных требований и, конечно, конечного потребителя. В последнее время наблюдается всплеск интереса к кабельной продукции, особенно в сфере развития инфраструктуры и возобновляемых источников энергии. И вот, что мы видим на практике – повышенные требования к качеству, надежности и соответствию стандартам.

Особенности производства подвесного кабеля

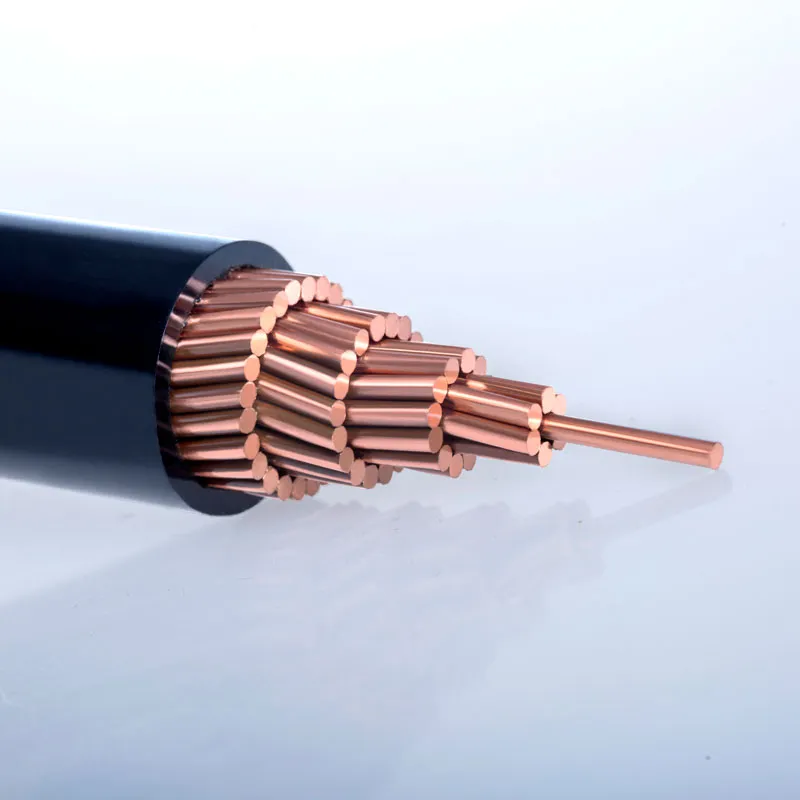

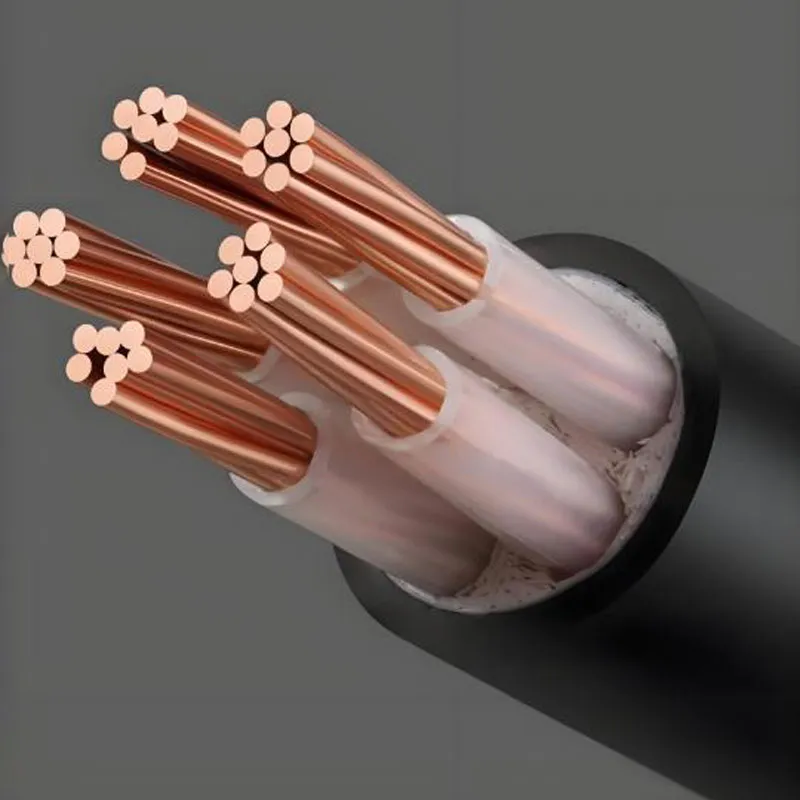

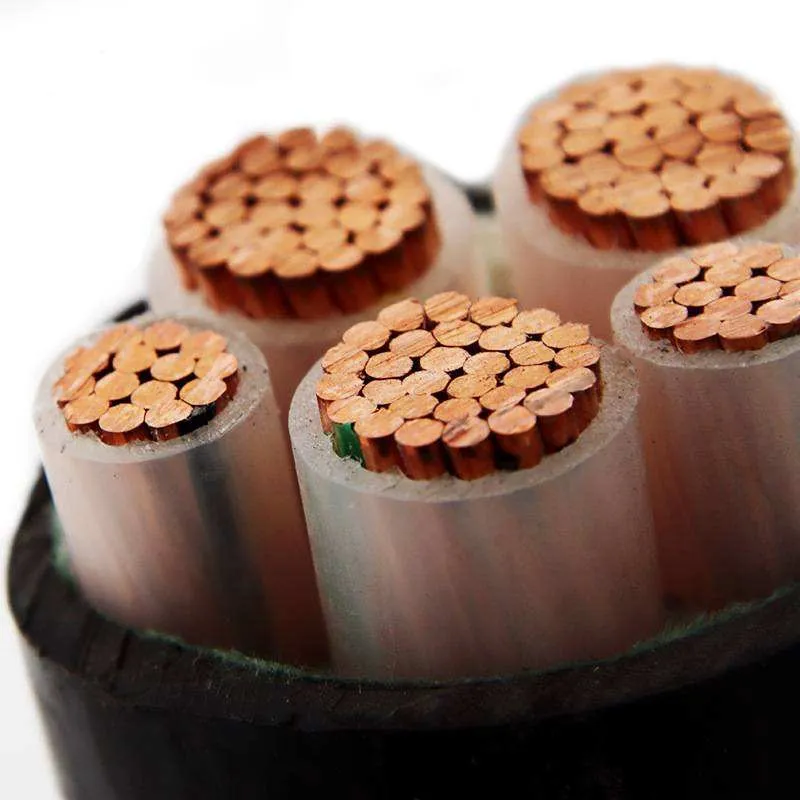

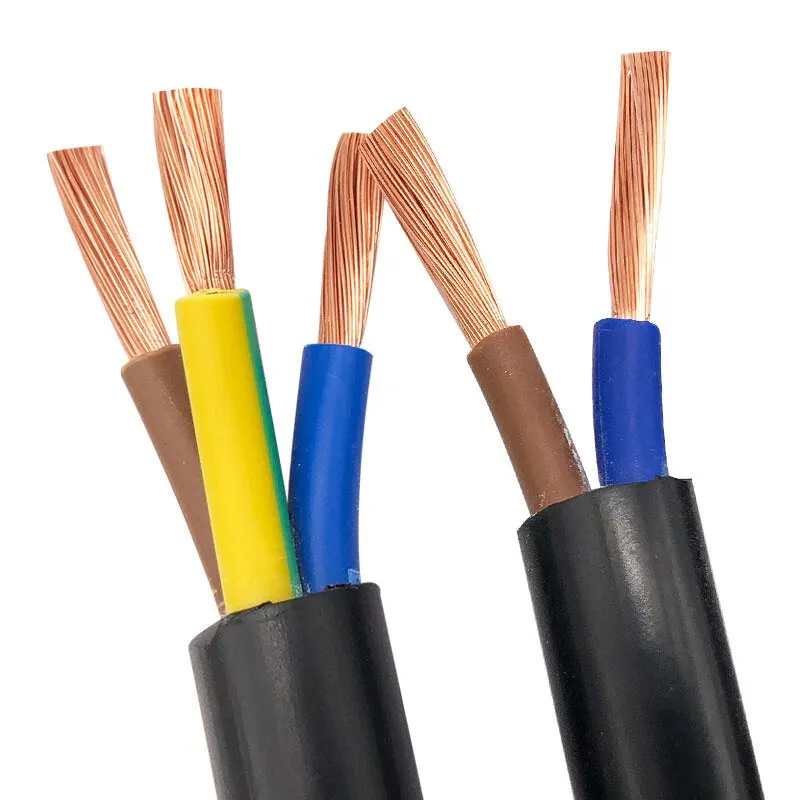

Производство **подвесного кабеля** – это сложный процесс, который начинается с выбора материалов и заканчивается контролем качества готовой продукции. Основные материалы включают медь или алюминий для проводников, изоляционные материалы (ПВХ, XLPE и др.), а также оплетку для защиты кабеля от механических повреждений и влаги. Сама технология производства зависит от типа кабеля – силового, контрольного, или, например, кабеля для воздушных линий. И здесь возникают нюансы. Например, производство XLPE-изолированных кабелей требует специального оборудования и опыта, иначе качество изоляции может быть нарушено, что приведет к преждевременному выходу кабеля из строя. Зачастую, проблемы возникают именно на этапе подготовки изоляционного материала – неправильная температура экструзии, неравномерность намотки и т.д. Это критически важно, ведь от качества изоляции зависит срок службы и безопасность кабеля.

Одним из ключевых аспектов является контроль качества на каждом этапе производства. Например, мы сталкивались с ситуацией, когда кабели проходили визуальный осмотр, но при дальнейшем испытании обнаруживались дефекты в оплетке. Пришлось проводить реэкструзию, что, конечно, увеличивало стоимость производства. Важно помнить, что визуальный осмотр – это лишь первый этап, который не всегда позволяет выявить все потенциальные проблемы. Необходимы комплексные испытания, включая испытания на прочность изоляции, устойчивость к механическим воздействиям, и, конечно, на короткое замыкание.

Проблемы с материалами и их влияние на качество

Выбор поставщиков материалов – это отдельная задача. Недобросовестные поставщики могут поставлять материалы, не соответствующие заявленным характеристикам, что напрямую влияет на качество готового продукта. Иногда, экономия на материалах может привести к серьезным последствиям – например, к снижению прочности изоляции или увеличению риска возникновения пожара. Мы однажды получили партию ПВХ-изоляции, которая оказалась с повышенным содержанием примесей. Последующие испытания показали, что ее прочность значительно ниже, чем у рекомендованного материала. Пришлось отказаться от этой партии и искать альтернативных поставщиков. Это, конечно, повлияло на сроки выполнения заказа и увеличило себестоимость продукции.

Алюминиевые проводники – это еще одна проблема. Алюминий более подвержен окислению, чем медь, что может привести к ухудшению проводимости и увеличению тепловыделения. Поэтому важно использовать алюминий высокого качества и применять специальные технологии для защиты от окисления. Например, мы применяем покрытия на алюминиевые проводники, которые предотвращают их окисление и обеспечивают более долговечную работу кабеля. Использование качественных соединительных элементов также критически важно для обеспечения надежного соединения кабеля с нагрузкой.

Испытания и сертификация: гарантия качества

После завершения производства **подвесного кабеля** необходимо провести комплексную серию испытаний, чтобы убедиться в его соответствии требованиям нормативных документов. Это могут быть испытания на прочность изоляции, устойчивость к механическим воздействиям, устойчивость к воздействию влаги, и другие. Результаты испытаний подтверждаются сертификатами соответствия, которые необходимы для реализации кабеля на рынке. Сертификация – это не просто формальность, это гарантия того, что кабель соответствует заявленным характеристикам и безопасен в эксплуатации. Без сертификатов продажа кабеля ограничена, а в некоторых случаях – вообще запрещена.

Необходимо следить за изменениями в нормативных требованиях. Постоянно появляются новые стандарты и требования, поэтому важно быть в курсе последних изменений и своевременно адаптировать производственные процессы. Например, в последнее время наблюдается усиление требований к кабелям, используемым в возобновляемых источниках энергии. Эти кабели должны быть более устойчивы к ультрафиолетовому излучению и перепадам температур, чем обычные кабели.

Ключевые проблемы и их решения

Часто возникают сложности с логистикой. **Подвесной кабель** – это довольно тяжелый продукт, и его транспортировка требует специального оборудования и соблюдения мер безопасности. Кроме того, важно учитывать условия хранения кабеля, чтобы избежать повреждений и ухудшения качества. Мы постоянно оптимизируем логистические процессы, чтобы сократить сроки доставки и минимизировать риск повреждений. Используем специальные паллеты и упаковочные материалы для защиты кабеля от механических повреждений и воздействия влаги.

Экономия без ущерба качеству

Стремление к снижению себестоимости продукции – это закономерный процесс. Однако, нельзя экономить на качестве материалов и технологий производства. Экономия может привести к серьезным последствиям – увеличению брака, снижению надежности кабеля, и, как следствие, к финансовым потерям. Важно искать оптимальный баланс между стоимостью и качеством, чтобы обеспечить конкурентоспособность продукции на рынке. Мы применяем современные методы управления качеством, чтобы выявлять и устранять дефекты на ранних этапах производства. Это позволяет снизить количество брака и повысить эффективность использования материалов.

При автоматизации производства, конечно, есть и свои сложности. Внедрение нового оборудования требует инвестиций и обучения персонала. Однако, автоматизация позволяет повысить производительность, снизить затраты на рабочую силу и повысить качество продукции. Мы постепенно автоматизируем некоторые этапы производства, чтобы повысить эффективность и снизить риск ошибок. Это требует постоянного мониторинга и контроля, чтобы убедиться, что автоматизированные системы работают правильно и не приводят к снижению качества продукции.

Перспективы развития

Рынок **подвесного кабеля** постоянно развивается. Появляются новые технологии и материалы, появляются новые требования к качеству и безопасности. В будущем можно ожидать дальнейшего развития кабелей для возобновляемых источников энергии, кабелей для интеллектуальных сетей и кабелей с повышенной устойчивостью к внешним воздействиям. Мы постоянно инвестируем в исследования и разработки, чтобы разрабатывать новые продукты и улучшать существующие. В частности, мы работаем над разработкой кабелей с улучшенными характеристиками огнестойкости и устойчивостью к механическим повреждениям. Мы также изучаем возможности использования новых материалов, таких как графеновые проводники, которые могут значительно повысить проводимость и снизить вес кабеля. Это только начало, и мы уверены, что в будущем нас ждет еще много интересных разработок.

Конечно, важно не забывать о sustainability. Производство кабелей – это энергозатратный процесс, поэтому необходимо стремиться к снижению негативного воздействия на окружающую среду. Мы используем энергоэффективное оборудование и применяем технологии переработки отходов, чтобы снизить экологический след нашей деятельности. Мы также работаем над разработкой кабелей из экологически чистых материалов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

450 В-750 В Резиноизолированный маслостойкий водонепроницаемый кабель

450 В-750 В Резиноизолированный маслостойкий водонепроницаемый кабель -

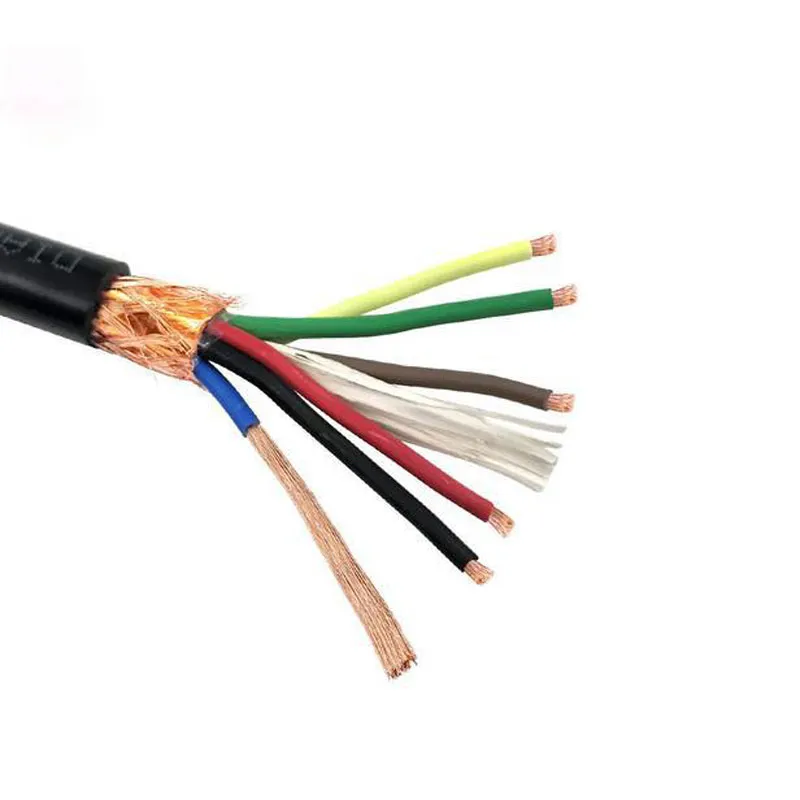

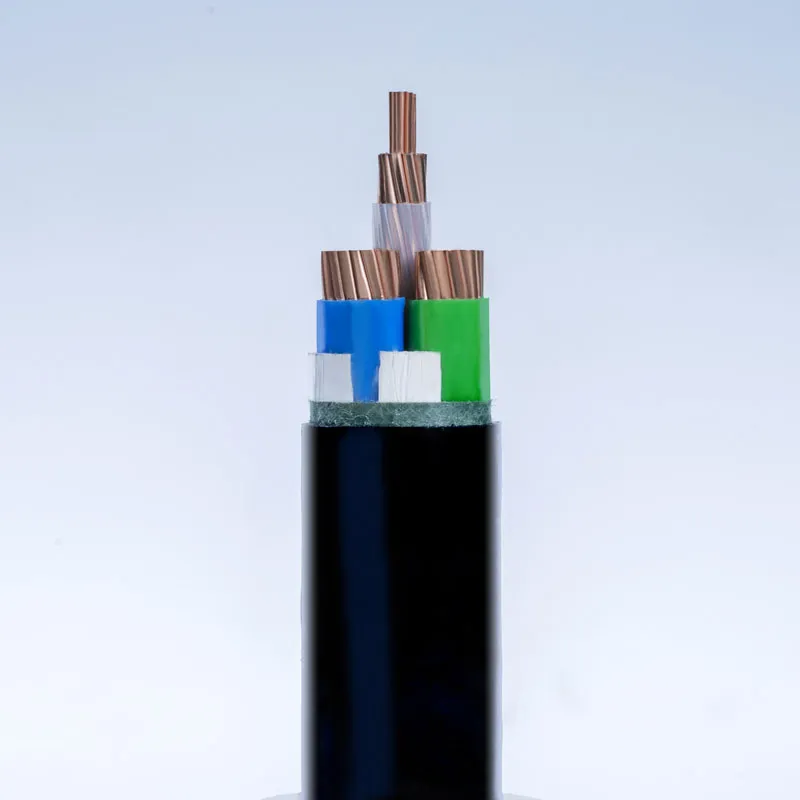

Жёсткий многожильный экранированный кабель для монтажа электрооборудования и ЭВМ

Жёсткий многожильный экранированный кабель для монтажа электрооборудования и ЭВМ -

Многожильный огнезащитный кабель низкого напряжения с изоляцией и оболочкой из полиэтилена

Многожильный огнезащитный кабель низкого напряжения с изоляцией и оболочкой из полиэтилена -

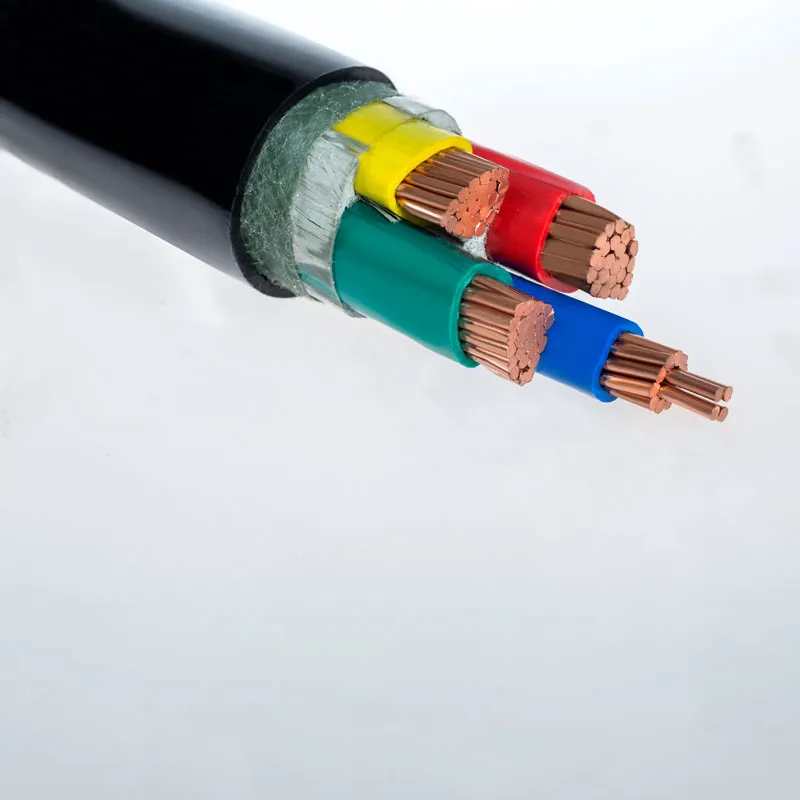

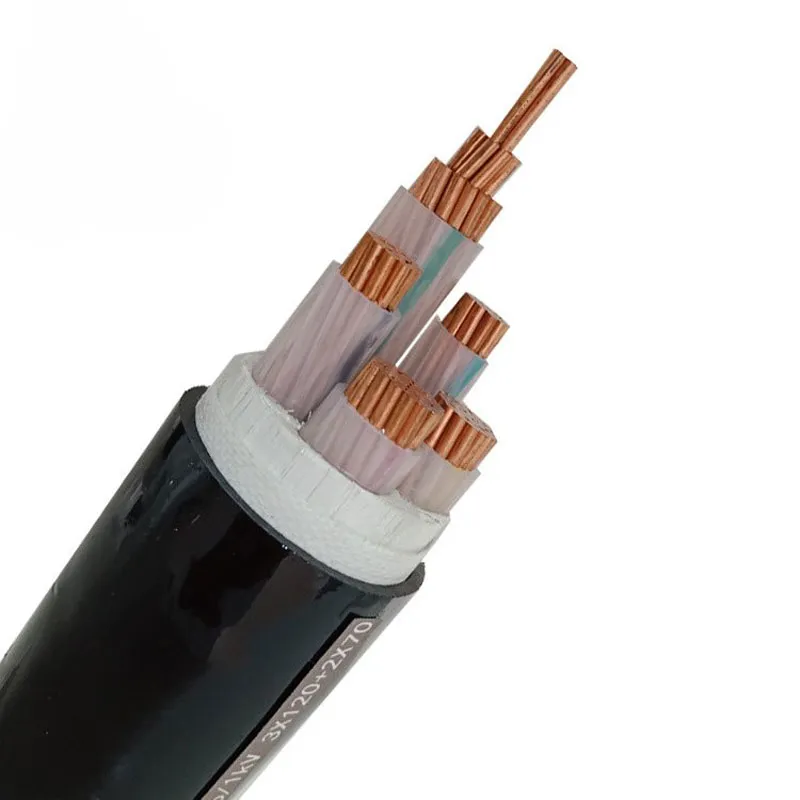

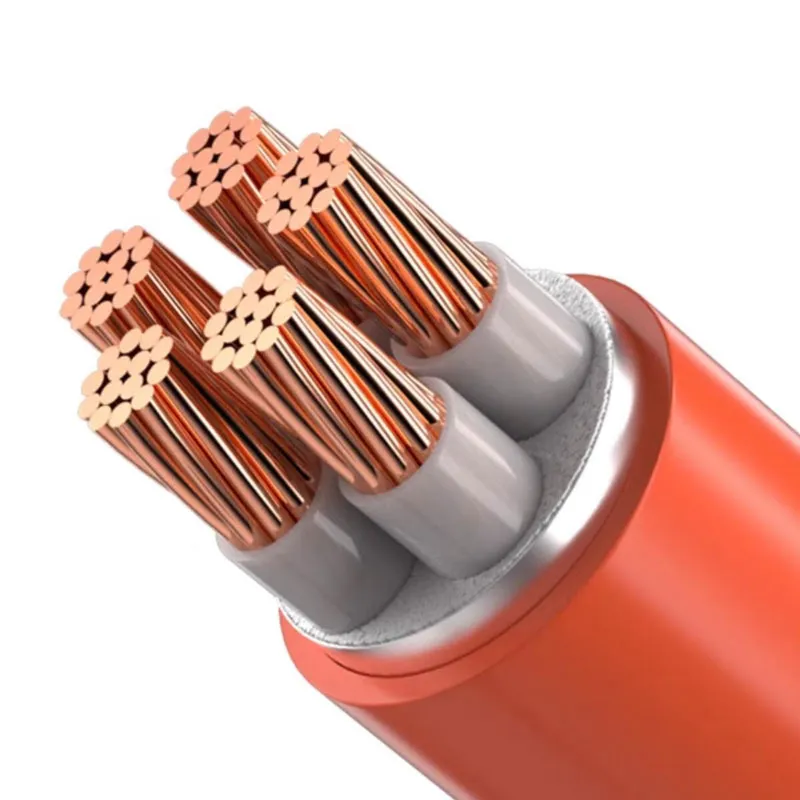

Силовой кабель с медной жилой, с изоляцией из сшитого полиэтилена (XLPE), в оболочке из ПВХ, на 1 кВ 5

Силовой кабель с медной жилой, с изоляцией из сшитого полиэтилена (XLPE), в оболочке из ПВХ, на 1 кВ 5 -

Самонесущий изолированный провод (СИП) с алюминиевой жилой, с изоляцией из XLPE, на 1 кВ

Самонесущий изолированный провод (СИП) с алюминиевой жилой, с изоляцией из XLPE, на 1 кВ -

Силовой кабель с медной жилой, с изоляцией из сшитого полиэтилена (XLPE), в оболочке из ПВХ, на 1 кВ 3

Силовой кабель с медной жилой, с изоляцией из сшитого полиэтилена (XLPE), в оболочке из ПВХ, на 1 кВ 3 -

Силовой кабель с медной жилой, с изоляцией из сшитого полиэтилена (XLPE), в оболочке из ПВХ, на 1 кВ 2

Силовой кабель с медной жилой, с изоляцией из сшитого полиэтилена (XLPE), в оболочке из ПВХ, на 1 кВ 2 -

Огнестойкий кабель с изоляцией и оболочкой из полиэтилена

Огнестойкий кабель с изоляцией и оболочкой из полиэтилена -

Гибкий минеральный изолированный огнестойкий кабель

Гибкий минеральный изолированный огнестойкий кабель -

Силовой кабель с медной жилой, с изоляцией из сшитого полиэтилена (XLPE), в оболочке из ПВХ, на 1 кВ 1

Силовой кабель с медной жилой, с изоляцией из сшитого полиэтилена (XLPE), в оболочке из ПВХ, на 1 кВ 1 -

Ультрагибкий маслостойкий кабель с резиновой оболочкой

Ультрагибкий маслостойкий кабель с резиновой оболочкой -

Многожильный гибкий провод с изоляцией из ПВХ для бытовой электропроводки низкого напряжения

Многожильный гибкий провод с изоляцией из ПВХ для бытовой электропроводки низкого напряжения

Связанный поиск

Связанный поиск- Оптом провод ввгнг-frls

- Высококачественный гост кабели пвх

- Китай кабель метро

- Высококачественный белые шары на высоковольтных проводах

- Высококачественный коричневый провод в электрике

- Оптом кабель с медной жилой гост

- Китай огнестойкие кабели пожарной сигнализации

- Грей кабель завод

- Провод среднего напряжения

- Кабель ввгнг frls 0 66 завод