-

Электронное Письмо

732789912@qq.com -

Телефон

+86-13706293899

Порядок высоковольтных проводов заводы

Всегда казалось, что порядок прокладки высоковольтных проводов на заводе – дело простое, алгоритм понятный. На самом деле, это сложный комплекс инженерных решений, требующий учета множества факторов. Часто, особенно в старых проектах, изначальные планы упрощались, а потом корректировались 'по ходу дела'. Результат – постоянные переделки, повышенные требования к техническому обслуживанию и потенциальные риски. В этой статье попробую поделиться опытом, основанным на работе с различными предприятиями, и выявить наиболее важные аспекты.

Основные этапы и требования

Обычно процесс начинается с проектирования, включающего в себя расчет нагрузок, выбор типа проводов и изоляции, определение маршрута прокладки. Но проектирование – это только начало. Далее следует монтаж, который, при некорректном планировании, может стать настоящим испытанием для команды. Нельзя недооценивать важность контроля качества на всех этапах.

Первое, что бросается в глаза – это соблюдение регламентов безопасности. Работа с высоковольтными линиями – это всегда серьезный риск, и любые отклонения от норм могут привести к трагическим последствиям. Нужно учитывать не только правила ПЭЭ, но и специфические требования предприятия. Например, на некоторых заводах применяются собственные, более строгие стандарты.

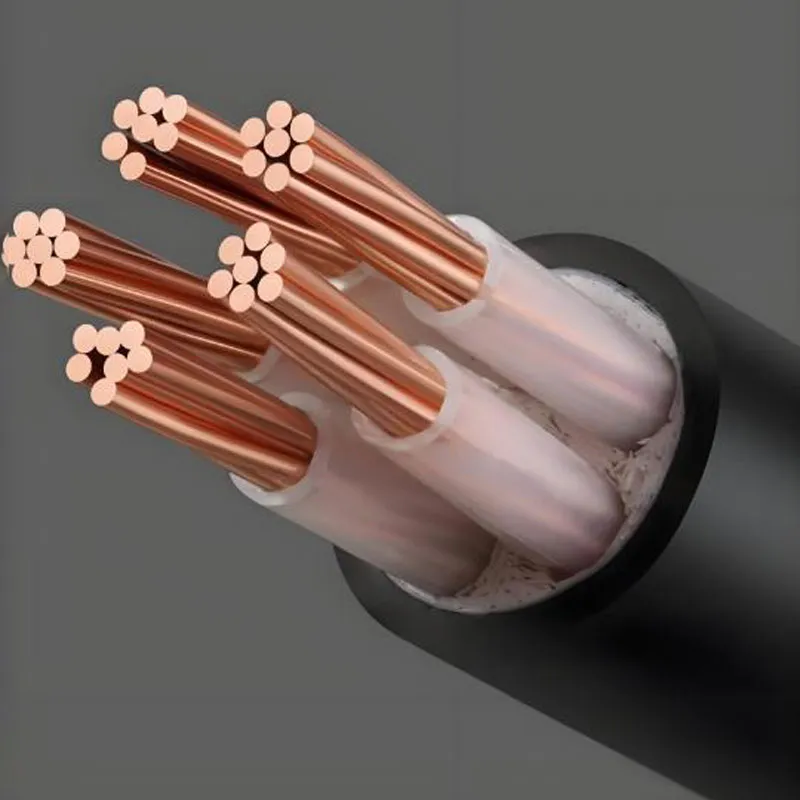

Выбор и подготовка проводов

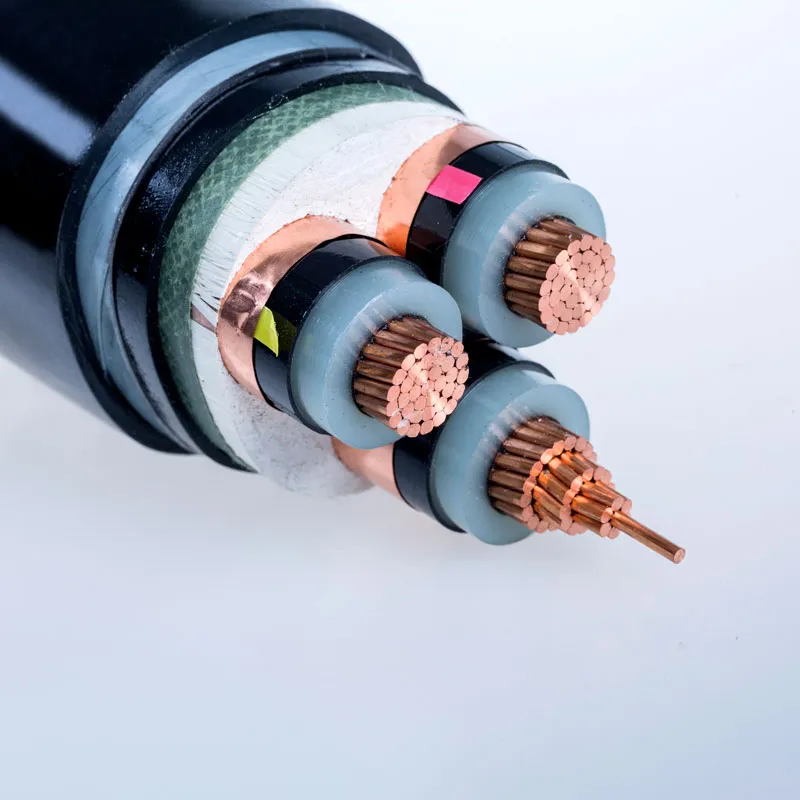

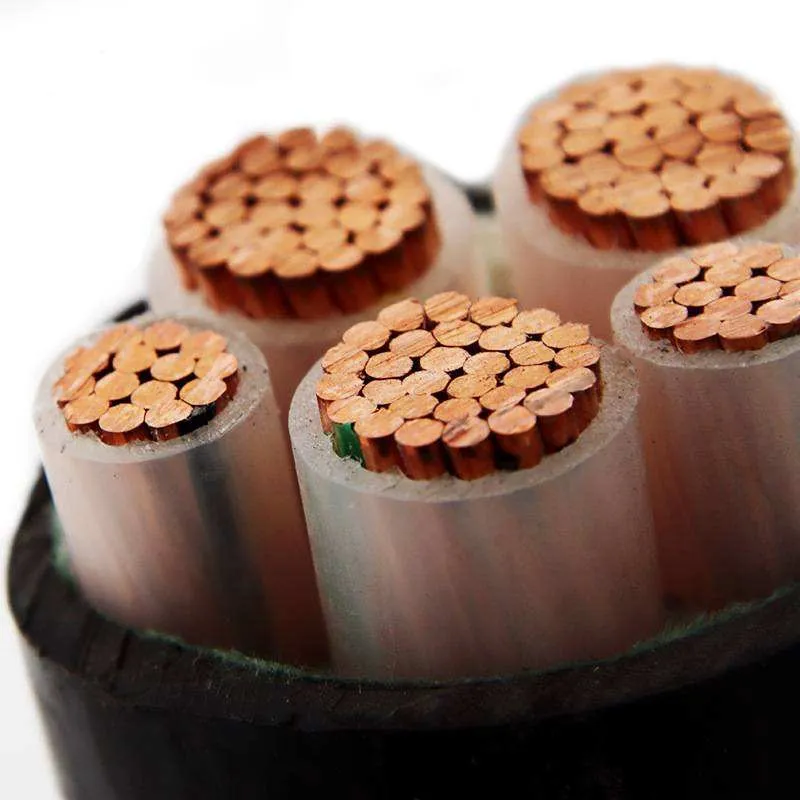

Выбор высоковольтных кабелей – ответственный этап. Он зависит от многих факторов: напряжения, тока, климатических условий, возможных механических воздействий. Мы часто сталкивались с ситуациями, когда заказчики пытались сэкономить на качестве кабеля, что в итоге приводило к преждевременному износу и дорогостоящему ремонту. Иногда, за кажущейся 'экономией' стоят скрытые затраты на обслуживание и возможные простои производства.

Подготовка кабеля перед монтажом также важна. Неправильная очистка, повреждение изоляции – все это может существенно сократить срок службы. К тому же, учитывайте требования к хранению – кабели не должны подвергаться воздействию влаги и прямых солнечных лучей.

Монтаж и заземление

Монтаж должен выполняться квалифицированными специалистами с использованием специализированного оборудования. Важно соблюдать технологию натяжения кабеля, а также правильно установить изоляторы и другие элементы крепления. Особое внимание следует уделять заземлению – оно должно быть надежным и обеспечивать защиту от поражения электрическим током.

Один из распространенных ошибок – неправильное затягивание крепежных элементов. Слишком слабое затягивание может привести к ослаблению конструкции и повреждению кабеля. Слишком сильное – к деформации изоляции и возникновению трещин. Нужно найти золотую середину, и это требует опыта и внимания.

Проблемы и решения

Во время работы с высоковольтными линиями часто возникают проблемы с защитой от механических повреждений. Особенно это актуально для предприятий, где есть риск столкновения с транспортными средствами или другими объектами. В таких случаях используют специальные защитные кожухи или устанавливают кабельные каналы.

Еще одна проблема – воздействие окружающей среды. Например, в зонах с высокой влажностью необходимо использовать кабельные изоляции, устойчивые к коррозии. В районах с суровым климатом – кабели, способные выдерживать низкие температуры и перепады влажности. Эти факторы часто упускают из виду при первоначальном проектировании, и это приводит к серьезным последствиям в будущем.

Устранение утечек тока

Одной из частых задач при работе с высоковольтными кабелями на заводе является выявление и устранение утечек тока. Они могут возникать из-за повреждения изоляции, загрязнения кабеля или других причин. Для этого используют специальные измерительные приборы и проводят тщательный осмотр кабельных линий.

Помните, что даже небольшая утечка тока может привести к перегреву кабеля и его повреждению. Поэтому важно своевременно выявлять и устранять такие проблемы. Это требует регулярного технического обслуживания и контроля состояния кабельных линий.

Пример из практики (ООО Цзянсу Цзиньда Кабель)

Недавно мы работали на одном из крупных производств, специализирующихся на производстве электрооборудования. При обследовании высоковольтных проводов было выявлено, что они подвержены воздействию агрессивных веществ, выделяемых при работе оборудования. Изоляция начала разрушаться, что приводило к утечкам тока и возникновению коротких замыканий. Решением стала замена поврежденных участков кабеля на специальные кабели с повышенной устойчивостью к химическим воздействиям. Также была разработана система регулярного мониторинга состояния кабельных линий, что позволило своевременно выявлять и устранять потенциальные проблемы.

Важно понимать, что каждый завод – это уникальное предприятие со своими специфическими требованиями. Не существует универсального решения, которое подойдет для всех случаев. Поэтому необходимо тщательно анализировать конкретные условия эксплуатации и выбирать оптимальный вариант прокладки высоковольтных проводов.

Перспективы развития

В настоящее время активно разрабатываются новые технологии в области высоковольтных кабелей, такие как использование новых материалов изоляции и улучшенных методов защиты от внешних воздействий. Ожидается, что эти разработки позволят повысить надежность и долговечность кабельных линий, а также снизить затраты на их обслуживание.

Особенно перспективным направлением является использование интеллектуальных кабелей, которые оснащены датчиками и системами мониторинга состояния. Эти кабели позволяют оперативно выявлять и устранять проблемы, а также прогнозировать возможные поломки. Это позволит значительно повысить безопасность и эффективность работы электроустановок.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Кабель с алюминиевой жилой, с изоляцией из сшитого полиэтилена (XLPE), трёхжильный

Кабель с алюминиевой жилой, с изоляцией из сшитого полиэтилена (XLPE), трёхжильный -

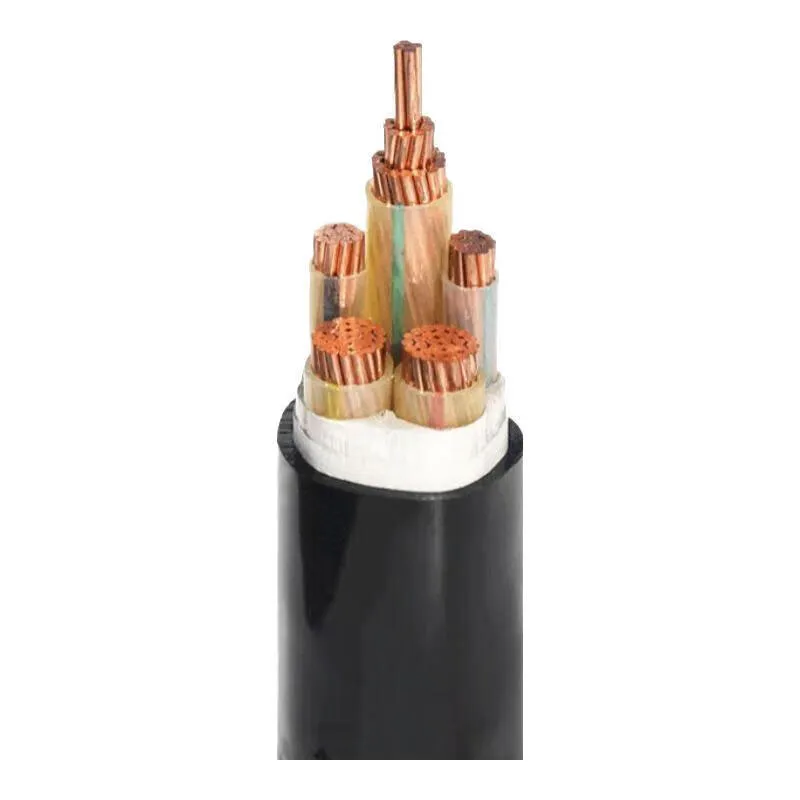

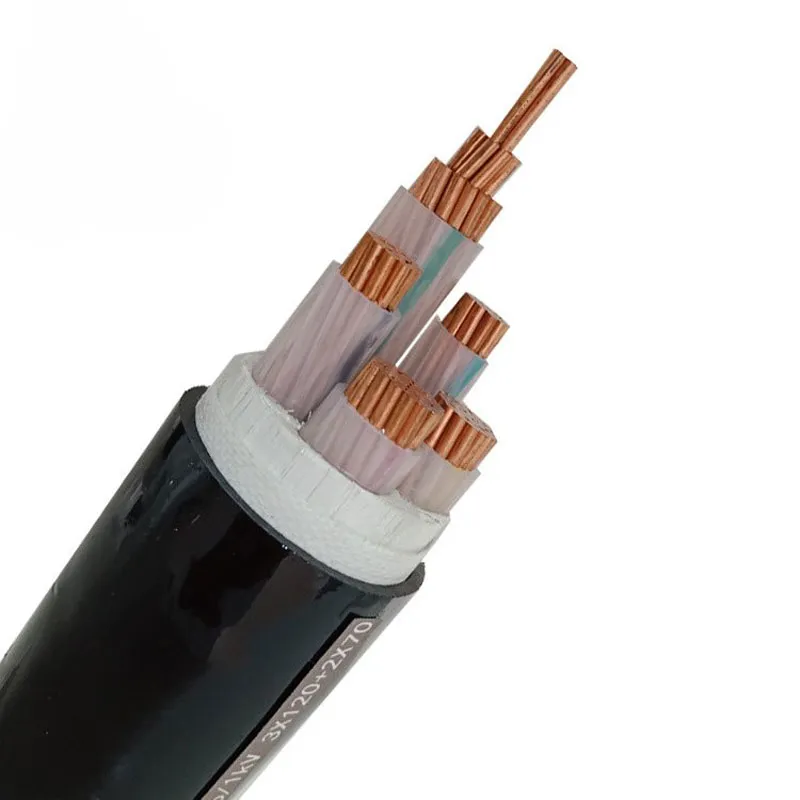

Силовой кабель с медной жилой, с изоляцией из сшитого полиэтилена (XLPE), в оболочке из ПВХ, на 1 кВ 4

Силовой кабель с медной жилой, с изоляцией из сшитого полиэтилена (XLPE), в оболочке из ПВХ, на 1 кВ 4 -

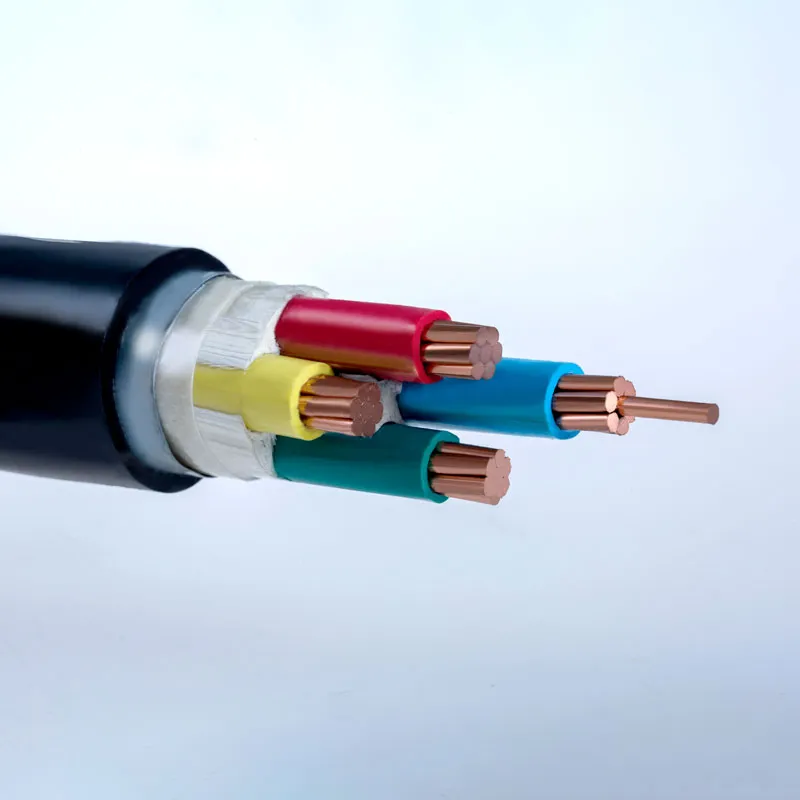

Силовой кабель с медной жилой, с изоляцией из ПВХ, в бронеоболочке из стальной ленты, на 1 кВ

Силовой кабель с медной жилой, с изоляцией из ПВХ, в бронеоболочке из стальной ленты, на 1 кВ -

Ультрагибкий маслостойкий кабель с резиновой оболочкой

Ультрагибкий маслостойкий кабель с резиновой оболочкой -

Кабель с алюминиевой жилой, с изоляцией из сшитого полиэтилена (XLPE), четырёхжильный

Кабель с алюминиевой жилой, с изоляцией из сшитого полиэтилена (XLPE), четырёхжильный -

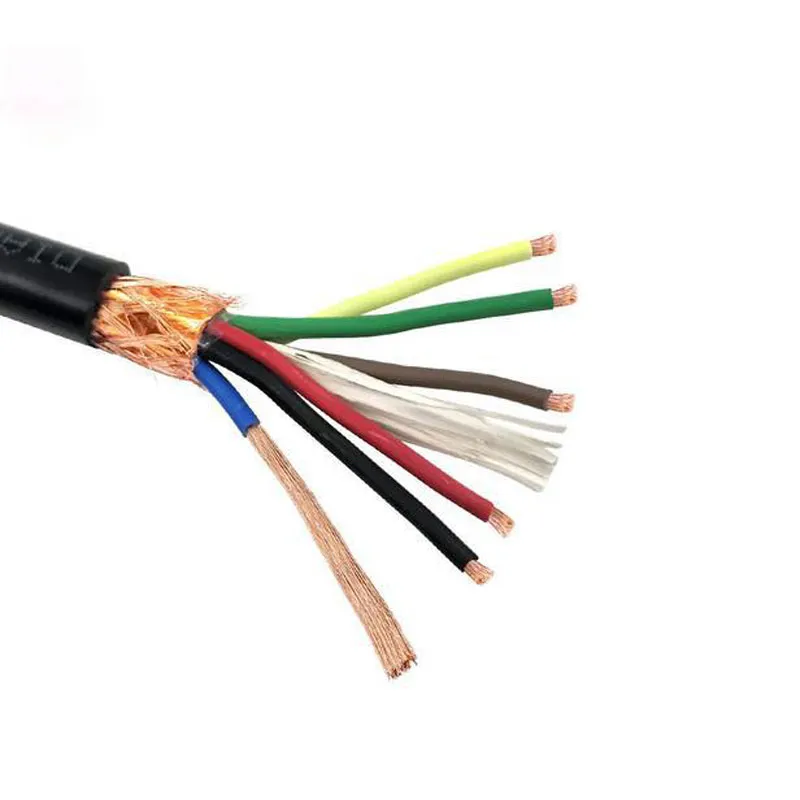

Гибкий многожильный экранированный кабель для монтажа электрооборудования и ЭВМ

Гибкий многожильный экранированный кабель для монтажа электрооборудования и ЭВМ -

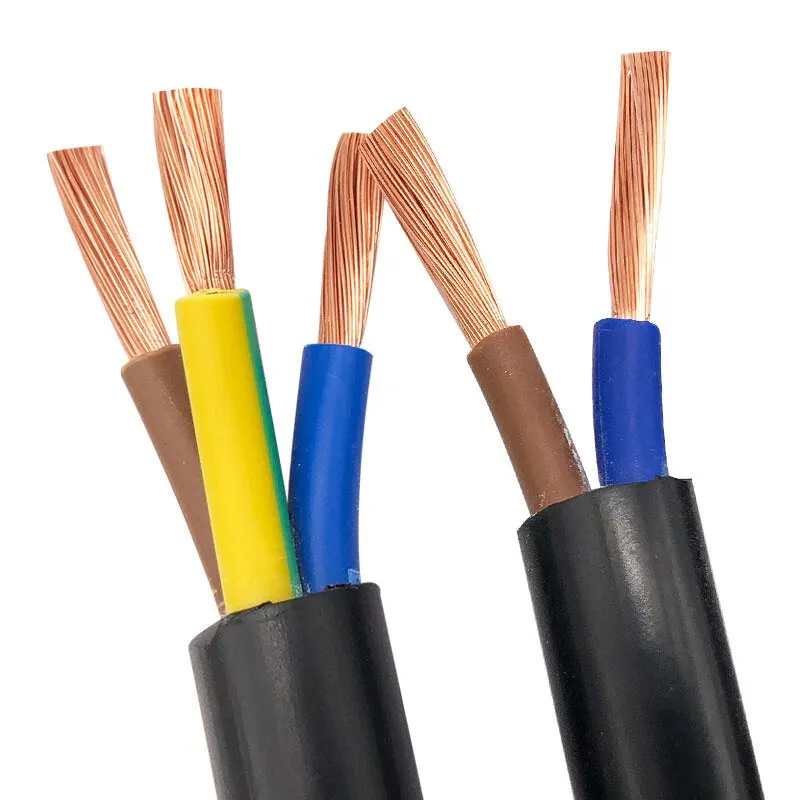

Многожильный гибкий провод с изоляцией из ПВХ для бытовой электропроводки низкого напряжения

Многожильный гибкий провод с изоляцией из ПВХ для бытовой электропроводки низкого напряжения -

Силовой кабель с алюминиевой жилой, с изоляцией из сшитого полиэтилена (XLPE), на 10 кВ 1

Силовой кабель с алюминиевой жилой, с изоляцией из сшитого полиэтилена (XLPE), на 10 кВ 1 -

Многожильный огнезащитный кабель низкого напряжения с изоляцией и оболочкой из полиэтилена

Многожильный огнезащитный кабель низкого напряжения с изоляцией и оболочкой из полиэтилена -

Огнестойкий кабель в металлической оболочке

Огнестойкий кабель в металлической оболочке -

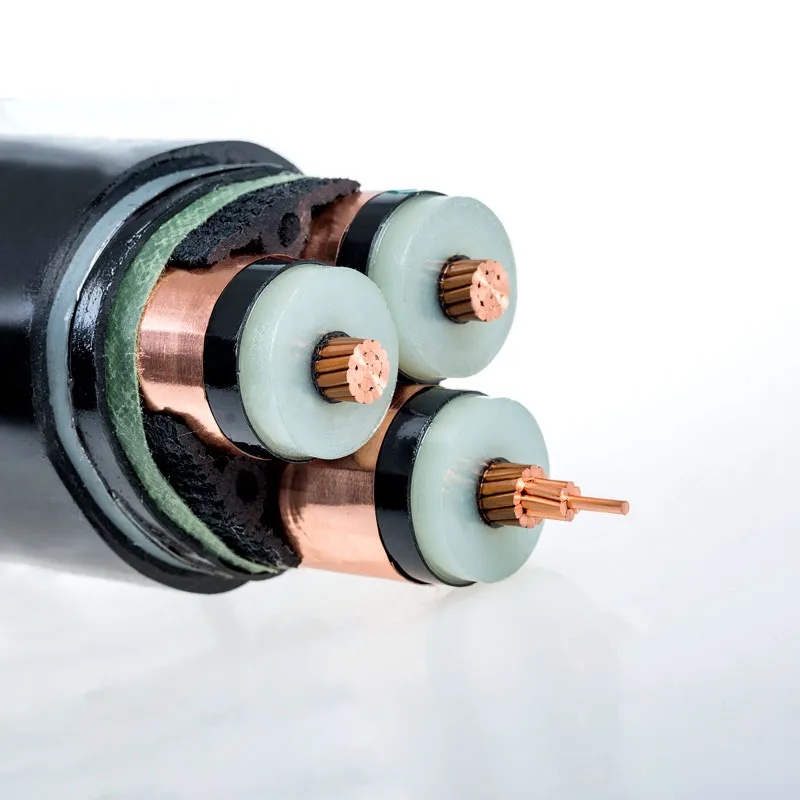

Силовой кабель с медной жилой, с изоляцией из сшитого полиэтилена (XLPE), в бронеоболочке из стальной ленты, на 35 кВ 1

Силовой кабель с медной жилой, с изоляцией из сшитого полиэтилена (XLPE), в бронеоболочке из стальной ленты, на 35 кВ 1 -

Силовой кабель с медной жилой, с изоляцией из сшитого полиэтилена (XLPE), в оболочке из ПВХ, на 1 кВ 3

Силовой кабель с медной жилой, с изоляцией из сшитого полиэтилена (XLPE), в оболочке из ПВХ, на 1 кВ 3

Связанный поиск

Связанный поиск- Oem зачем высоковольтные провода

- Оптом диаметр кабеля

- Высококачественный клеммы для проводов обжимные автомобильные

- Китай силовой кабель автомобильный

- Оптом провод кабельного тв

- Оптом кабель гост

- Кабельное без проводов

- Кабель гост цены

- Подключение высоковольтных проводов заводы

- Кабель медный ввгнг frls заводы