-

Электронное Письмо

732789912@qq.com -

Телефон

+86-13706293899

Провода высоковольтные артикул завод

Высоковольтные провода – тема, кажущаяся простой на первый взгляд. Часто многие думают, что проблема только в самом проводе, в его способности выдерживать определенную напряженность. Но на деле, надежность всей системы, включая крепления, изоляцию и даже выбор марки стали для сердечника, определяет срок службы и, самое главное, безопасность. Я долгие годы занимаюсь этой отраслью, и еще до сих пор сталкиваюсь с ситуациями, когда 'просто хороший провод' не решает всех проблем.

Что значит 'заводской артикул'? Не только цифры и буквы

Когда говорят о артикуле завода, это не просто код товара. Это вся информация о проводе, впечатанная в него на производстве. Это спецификации, контрольные данные, история производства, и даже данные о используемом оборудовании. В идеале, артикул должен позволять отследить партию провода до конкретного станка и оператора. В реальности, не всегда это возможно, особенно при работе с устаревшими производствами, но это должно быть нормой.

Проблема часто возникает с некачественной маркировкой или ее отсутствием. Встречаются случаи, когда 'заводской артикул' дублируют на разных продуктах, или совершенно не соответствуют фактическим характеристикам. Иногда это происходит из-за ошибок в системе учета производства, иногда – из-за намеренного фальсификации. Как результат – невозможность однозначно идентифицировать продукт и, как следствие, сложность в расследовании проблем при возникновении дефектов.

ООО Цзянсу Цзиньда Кабель, компания, с которой мы часто работаем, делает ставку на прозрачность и тщательную маркировку. Они используют современные методы нанесения маркировки, которые устойчивы к атмосферным воздействиям и механическим повреждениям. Хотя, как и у любого производителя, и у них бывают нюансы, но стремление к контролю качества и отслеживаемости продукции – главная задача.

Изоляция – краеугольный камень надежности

Нельзя недооценивать роль изоляции. Это не просто оболочка, защищающая провод от внешних воздействий. Это важнейший элемент, определяющий прочность и долговечность всей конструкции. Изоляция должна быть устойчива к перепадам температур, влажности, химическим веществам, а также к механическим повреждениям. Выбор материала изоляции зависит от конкретных условий эксплуатации.

Например, для воздушных линий электропередач используются полиэтиленовые изоляторы, которые должны быть устойчивы к ультрафиолетовому излучению и атмосферным осадкам. Для кабелей, проложенных под землей, часто используют сшитый полиэтилен (XLPE), который обладает высокой устойчивостью к влаге и коррозии. Иногда применяются огнестойкие изоляционные материалы, особенно в местах, где существует риск возгорания. Выбор материала сильно влияет на стоимость кабеля и его срок службы.

Однажды мы столкнулись с проблемой, когда кабель с неподходящей изоляцией быстро деградировал и выходил из строя. Причиной оказалось то, что изоляция не была рассчитана на конкретную температуру окружающей среды, и со временем стала хрупкой и трескалась. В итоге пришлось заменить всю кабельную трассу, что повлекло значительные убытки.

Проблемы с соединениями: скрытая угроза

Часто внимание уделяется самому проводу, а вот соединения часто остаются за кадром. Неправильно выполненные соединения – это одна из основных причин аварий и потерь. Даже самый качественный провод может выйти из строя, если его соединения не будут надежными и защищенными от коррозии.

Использование некачественных соединительных элементов, неправильный выбор инструмента для затяжки, отсутствие антикоррозионной обработки – все это может привести к ослаблению соединения и, как следствие, к обрыву цепи. Особенно это актуально для высоковольтных кабелей, где даже небольшая утечка может привести к серьезным последствиям.

В нашей практике часто встречаются случаи, когда соединения были выполнены не по технологии, и в результате быстро корродировали. Это требовало немедленной замены соединений и устранения последствий. Использование специальных антикоррозионных составов и правильная подготовка поверхности – необходимые условия для надежных соединений.

Контроль качества: на всех этапах производства

Контроль качества должен осуществляться на всех этапах производства – от входного контроля сырья до финальной проверки готовой продукции. Важно не только проверять соответствие проводов требованиям стандартов, но и проводить испытания на прочность, устойчивость к температурным воздействиям, электрическую прочность и другие параметры.

В последнее время все большее значение приобретает автоматизированный контроль качества с использованием современных измерительных приборов и систем машинного зрения. Это позволяет выявлять дефекты на ранних стадиях производства и не допускать бракованной продукции к потребителю. Однако, не стоит забывать и о ручном контроле, который необходим для выявления дефектов, которые не могут быть обнаружены автоматическими системами.

При работе с высоковольтными проводами особенно важен строгий контроль качества. Любая ошибка может привести к серьезным последствиям, вплоть до человеческих жертв. Поэтому к контролю качества нужно относиться с максимальной ответственностью.

Перспективы развития: новые материалы и технологии

В настоящее время активно ведутся разработки новых материалов и технологий для производства высоковольтных проводов. Это новые полимерные материалы для изоляции, более прочные и устойчивые к экстремальным условиям эксплуатации. Это новые методы соединения проводов, которые обеспечивают более надежную и долговечную связь. Это и применение новых технологий маркировки, включая RFID, для повышения отслеживаемости продукции.

Особое внимание уделяется развитию кабелей для новых источников энергии, таких как солнечные и ветровые электростанции. Эти кабели должны быть способны выдерживать высокие нагрузки и обеспечивать надежную передачу электроэнергии на большие расстояния. Также растет спрос на огнестойкие кабели, которые используются в системах пожарной безопасности.

Мы внимательно следим за новыми тенденциями в отрасли и постоянно совершенствуем свои знания и навыки. Мы уверены, что благодаря новым материалам и технологиям провода станут еще более надежными и безопасными.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

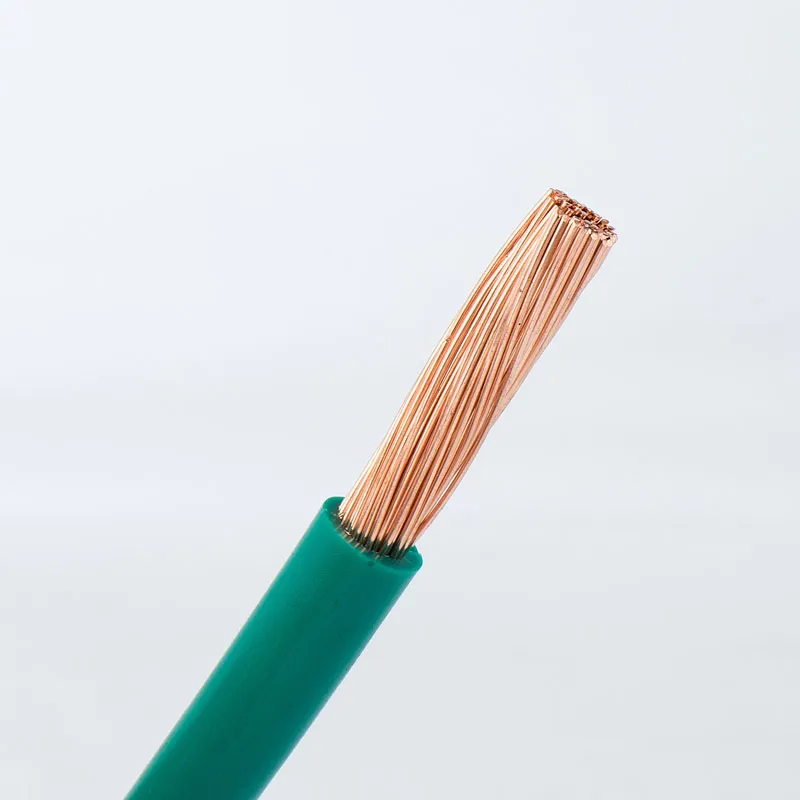

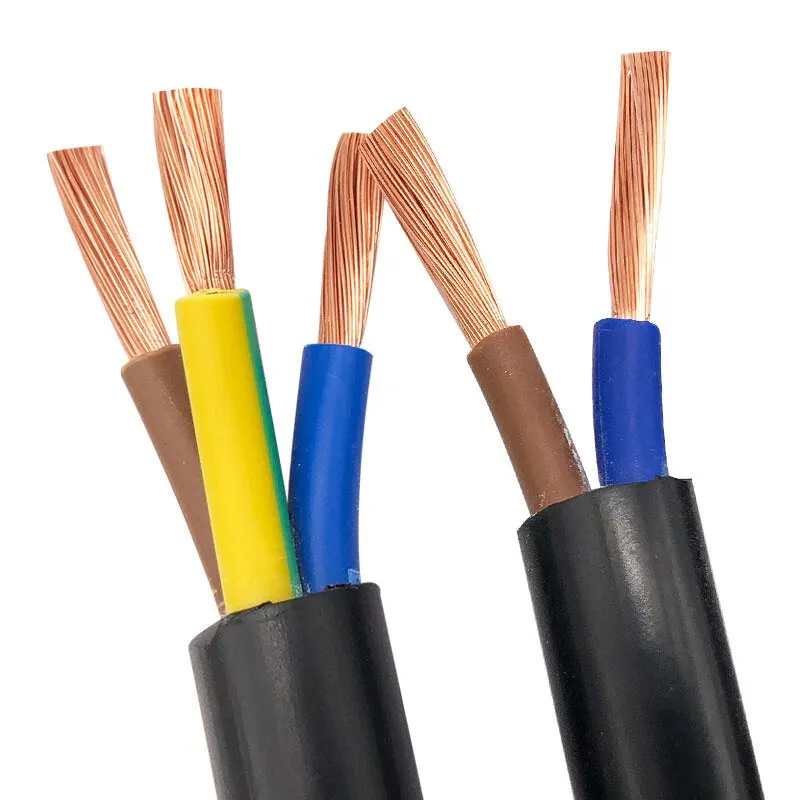

Многожильный гибкий провод с изоляцией из ПВХ для бытовой электропроводки низкого напряжения

Многожильный гибкий провод с изоляцией из ПВХ для бытовой электропроводки низкого напряжения -

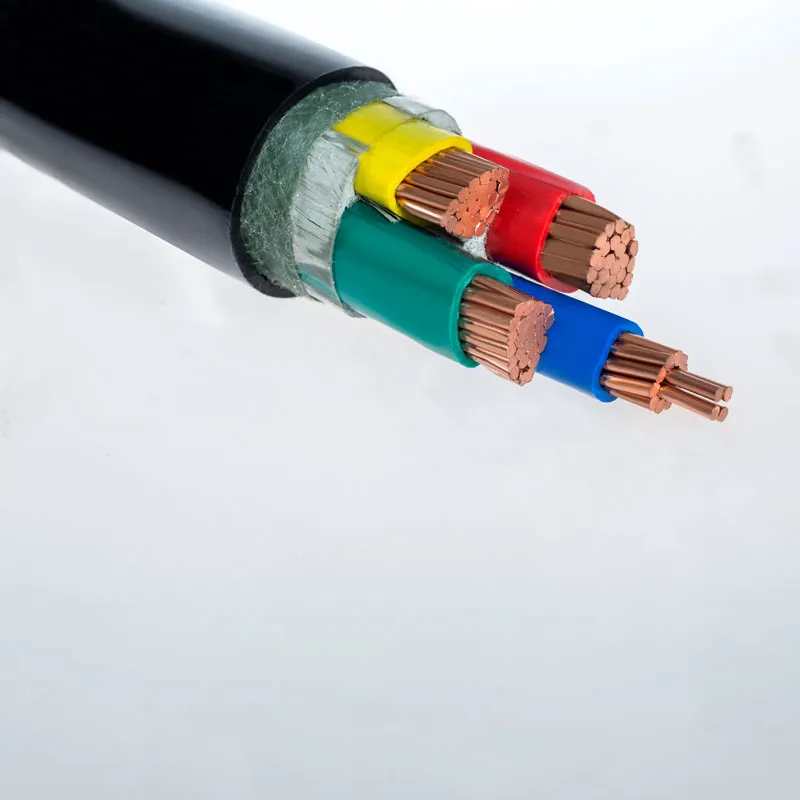

Огнестойкий кабель с изоляцией и оболочкой из полиэтилена

Огнестойкий кабель с изоляцией и оболочкой из полиэтилена -

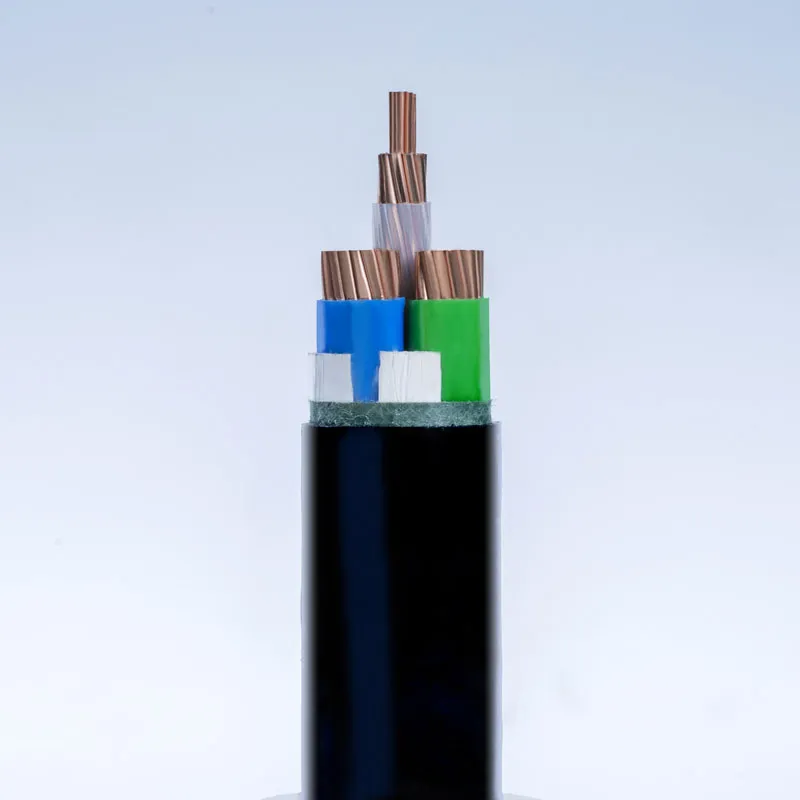

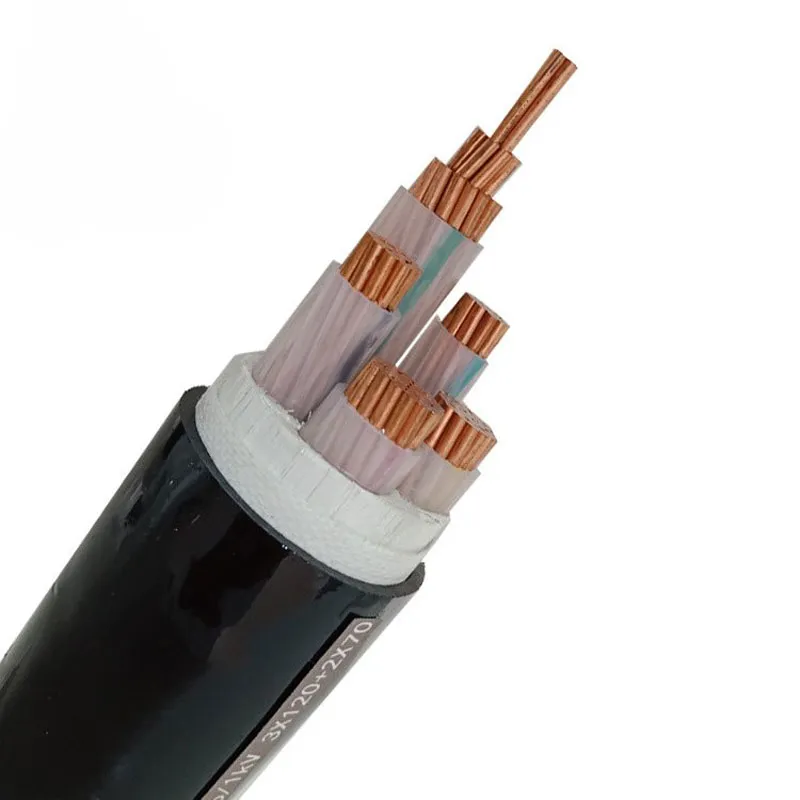

Кабель с алюминиевой жилой, с изоляцией из сшитого полиэтилена (XLPE), трёхжильный

Кабель с алюминиевой жилой, с изоляцией из сшитого полиэтилена (XLPE), трёхжильный -

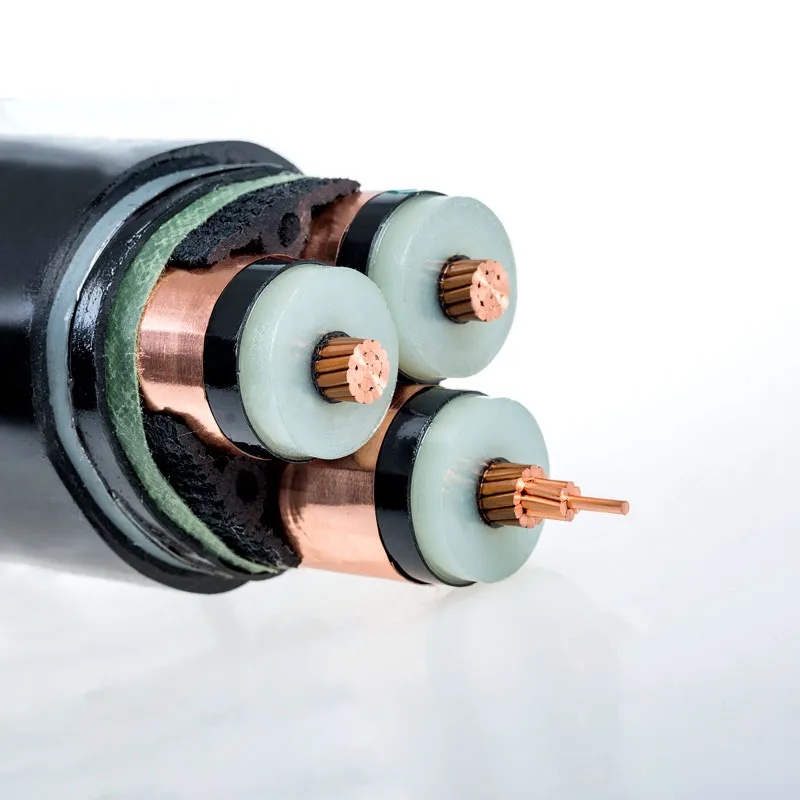

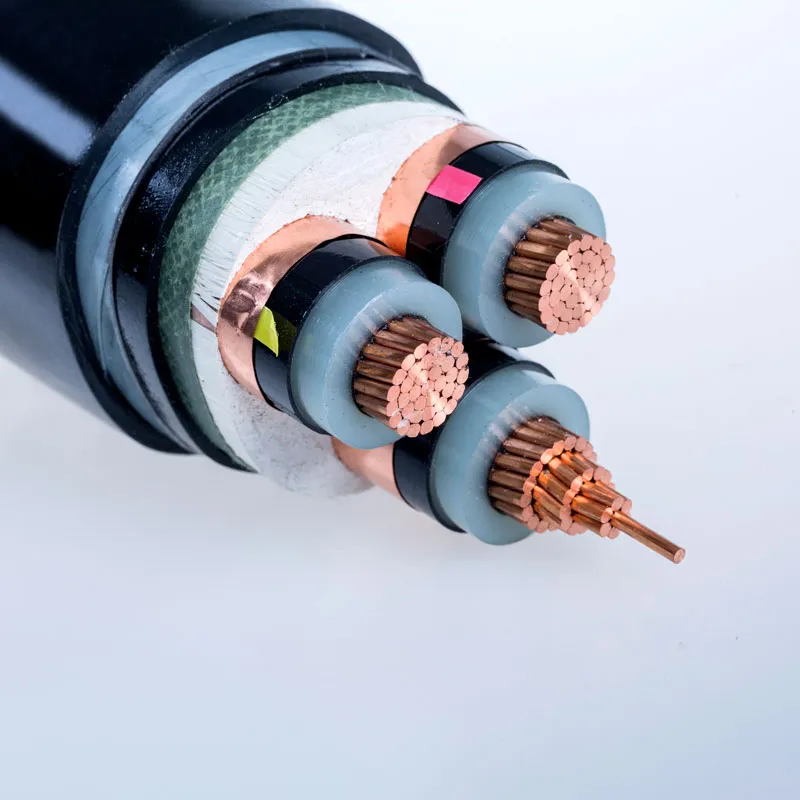

Силовой кабель с медной жилой, с изоляцией из сшитого полиэтилена (XLPE), в бронеоболочке из стальной ленты, на 35 кВ 1

Силовой кабель с медной жилой, с изоляцией из сшитого полиэтилена (XLPE), в бронеоболочке из стальной ленты, на 35 кВ 1 -

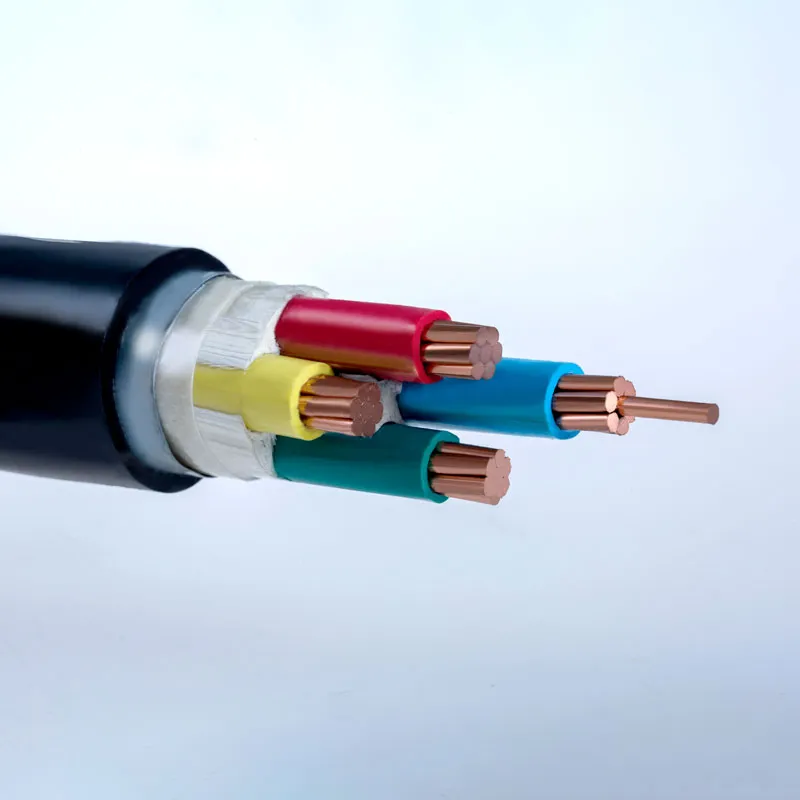

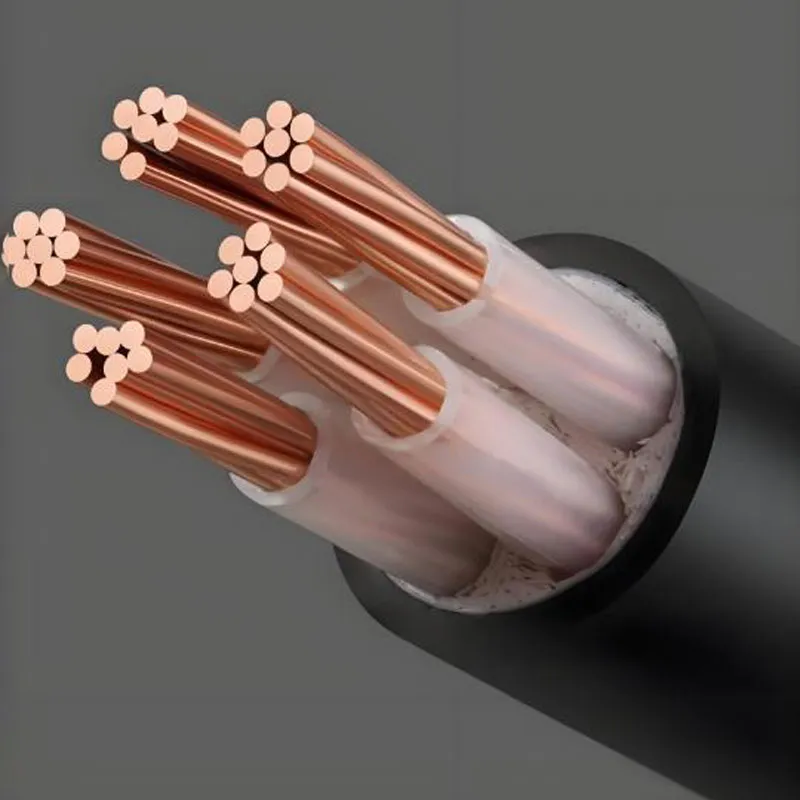

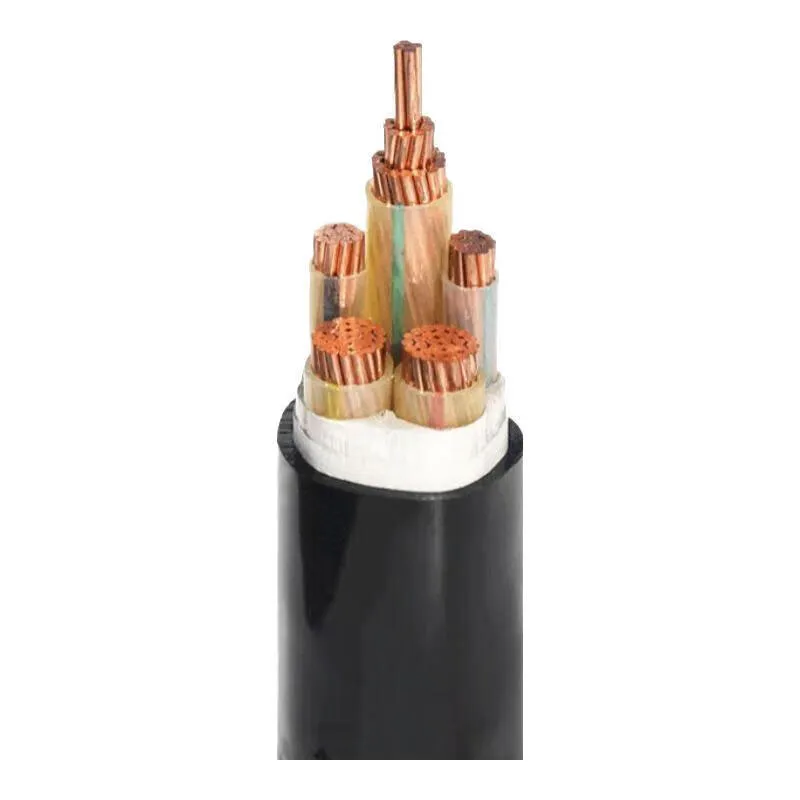

Силовой кабель с медной жилой, с изоляцией из сшитого полиэтилена (XLPE), в оболочке из ПВХ, на 1 кВ 3

Силовой кабель с медной жилой, с изоляцией из сшитого полиэтилена (XLPE), в оболочке из ПВХ, на 1 кВ 3 -

Многожильный огнезащитный кабель низкого напряжения с изоляцией и оболочкой из полиэтилена

Многожильный огнезащитный кабель низкого напряжения с изоляцией и оболочкой из полиэтилена -

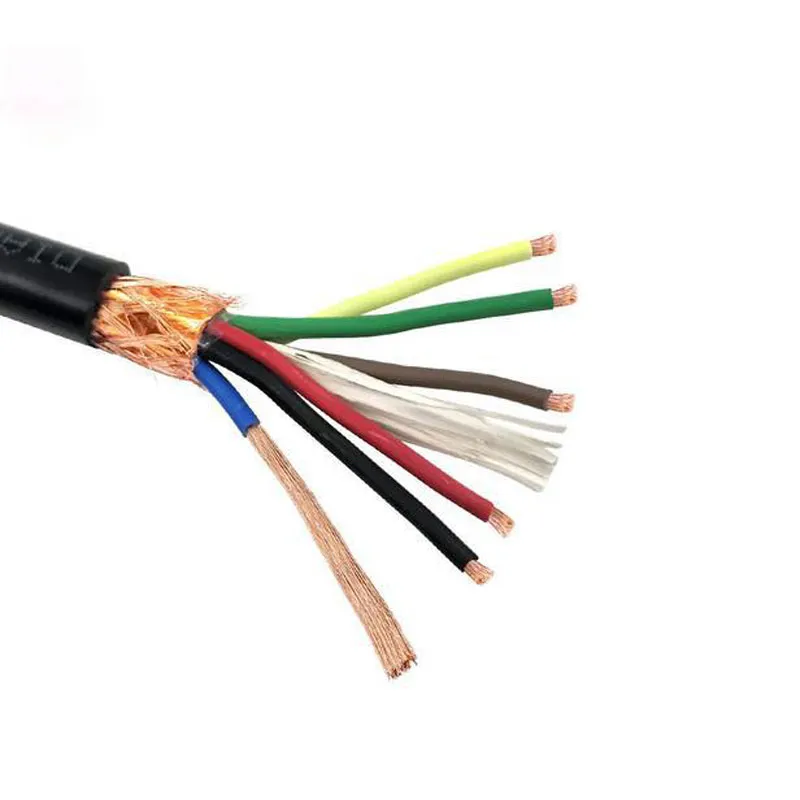

Жёсткий многожильный экранированный кабель для монтажа электрооборудования и ЭВМ

Жёсткий многожильный экранированный кабель для монтажа электрооборудования и ЭВМ -

Огнестойкий кабель категории B с изоляцией и оболочкой из безгалогенного полиэтилена с низким дымовыделением (LSZH)

Огнестойкий кабель категории B с изоляцией и оболочкой из безгалогенного полиэтилена с низким дымовыделением (LSZH) -

Силовой кабель с медной жилой, с изоляцией из сшитого полиэтилена (XLPE), в оболочке из ПВХ, на 1 кВ 5

Силовой кабель с медной жилой, с изоляцией из сшитого полиэтилена (XLPE), в оболочке из ПВХ, на 1 кВ 5 -

Кабель из бескислородной меди, с изоляцией и оболочкой из безгалогенной композиции с низким дымовыделением (LSZH)

Кабель из бескислородной меди, с изоляцией и оболочкой из безгалогенной композиции с низким дымовыделением (LSZH) -

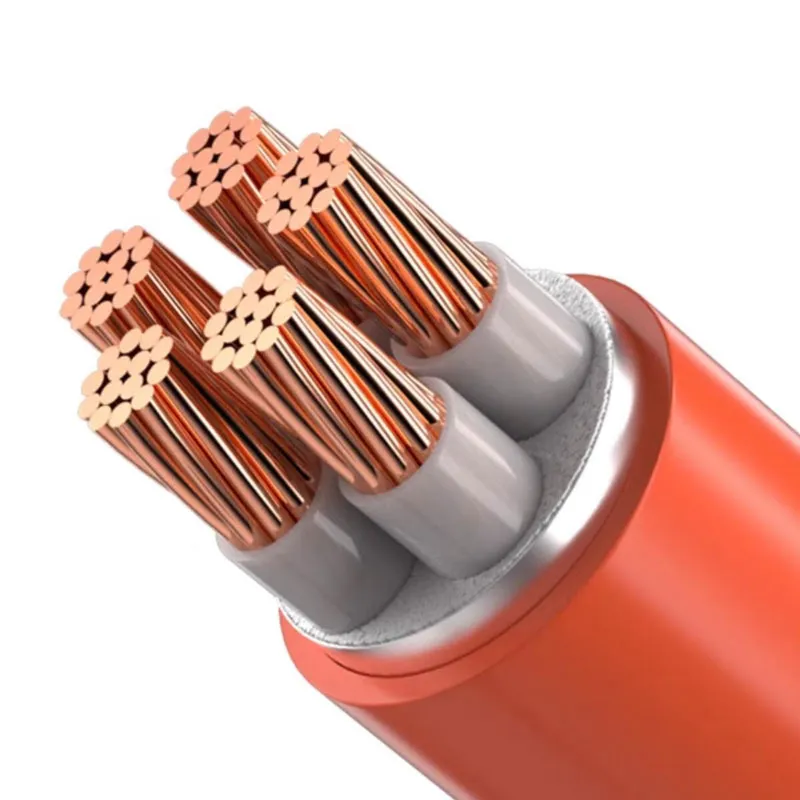

Гибкий минеральный изолированный огнестойкий кабель

Гибкий минеральный изолированный огнестойкий кабель -

Силовой кабель с медной жилой, с изоляцией из сшитого полиэтилена (XLPE), в бронеоболочке из стальной ленты, на 10 кВ 1

Силовой кабель с медной жилой, с изоляцией из сшитого полиэтилена (XLPE), в бронеоболочке из стальной ленты, на 10 кВ 1