-

Электронное Письмо

732789912@qq.com -

Телефон

+86-13706293899

Провод кабельный завод

Заводы по производству кабелей – это не просто места, где скручивают провода. Это сложные системы, где инженерная мысль, технологическое исполнение и строгий контроль качества сплетаются в единый механизм. Часто люди думают, что дело сводится к механической сборке – да, это часть работы, но без глубокого понимания материалов, процессов и перспектив развития, невозможно производить конкурентоспособную продукцию. Мы из ООО Цзянсу Цзиньда Кабель, работаем в этой сфере уже несколько лет, и постоянно сталкиваемся с тем, что многие недооценивают всю глубину этой отрасли. Недавно, например, при проектировании нового типа кабеля для использования в возобновляемых источниках энергии, мы столкнулись с серьезными проблемами, вызванными недостаточно глубоким пониманием термических свойств изоляционных материалов.

От идеи до готового изделия: этапы производства

Процесс производства проводов кабельных начинается с разработки. Это не просто чертежи, это глубокий анализ требований к кабелю: его назначение, условия эксплуатации, допустимая нагрузка, климатические параметры. На этом этапе важно учитывать не только технические характеристики, но и экономическую целесообразность. Часто мы сталкиваемся с ситуациями, когда заказчик требует нестандартный кабель, но не готов принять компромиссы в цене или сроках поставки. Следующий этап – выбор материалов. Здесь ключевую роль играет качество и соответствие требованиям нормативных документов. Мы работаем с различными типами изоляционных материалов: ПВХ, XLPE, резина, и каждый из них имеет свои преимущества и недостатки. Например, XLPE отлично подходит для кабелей, работающих при высоких температурах, но дороже ПВХ. После выбора материалов начинается процесс изготовления: подготовка проводников, намотка изоляции, заливка компаундом, нанесение оболочки. На каждом этапе предусмотрен строгий контроль качества.

Материалы и их влияние на характеристики кабеля

Выбор правильного материала – это ключ к качественному кабелю. Не стоит экономить на этом, и это касается не только цены, но и долговечности. Например, недавно мы работали над проектом для одного из наших партнеров, которым требовался кабель для подводной связи. Они хотели использовать недорогую изоляцию, но мы убедили их в необходимости использования высококачественного XLPE. Оказалось, что более дешевый материал со временем теряет свои свойства, что может привести к серьезным проблемам и дорогостоящему ремонту. Важно также учитывать совместимость материалов между собой. Например, неправильный выбор прокладочного материала может привести к деформациям кабеля и снижению его срока службы. Мы постоянно следим за новыми разработками в области материалов и стараемся внедрять их в производство.

Проблемы с контролем качества и их решения

Контроль качества – это критически важный этап производства кабельной продукции. Нельзя допускать попадания дефектных кабелей в продажу. На каждом этапе производства проводятся проверки: визуальный осмотр, испытания на прочность, изоляцию, устойчивость к механическим воздействиям. Особенно важны испытания на соответствие нормам и стандартам. Мы используем современное оборудование для проведения этих испытаний, и наши специалисты постоянно повышают свою квалификацию. Однако, даже с самым современным оборудованием, не всегда удается выявить все дефекты. Иногда они проявляются только после длительной эксплуатации. Именно поэтому мы уделяем особое внимание системе гарантийного обслуживания.

Опыт и ошибки: что мы узнали за годы работы

За время работы на рынке кабельной промышленности мы накопили большой опыт, и, конечно, совершили немало ошибок. Например, в начале работы мы пытались производить кабель с нестандартной геометрией, чтобы удовлетворить специфические требования одного из заказчиков. Это оказалось очень сложной и дорогостоящей задачей, и в итоге мы отказались от этой разработки. Выяснилось, что лучше предложить заказчику стандартный кабель с подходящими характеристиками, чем пытаться создать что-то уникальное, но неработоспособное. Еще один урок – важно не пренебрегать консультациями специалистов. При проектировании нового типа кабеля для использования в возобновляемых источниках энергии, мы не учли особенности работы изоляции при высоких температурах. Это привело к серьезным проблемам с долговечностью кабеля. К счастью, мы смогли найти решение, но это потребовало дополнительных затрат и времени.

Инновационные подходы и перспективы развития

Мы постоянно ищем новые способы повышения качества и эффективности производства кабельных изделий. В настоящее время мы активно изучаем возможности использования новых материалов, таких как нанокомпозиты и графеновые пленки. Это позволит нам создавать более легкие, прочные и долговечные кабели. Кроме того, мы работаем над внедрением новых технологий автоматизации производства. Это позволит снизить себестоимость продукции и повысить ее качество. Мы также уделяем большое внимание вопросам экологической безопасности. Мы стараемся использовать экологически чистые материалы и технологии, а также утилизировать отходы производства.

Нам кажется важным, чтобы в этой сфере не только производили кабели, но и уделяли внимание вопросам энергоэффективности и безопасности. Ведь от качества кабельной сети напрямую зависит стабильность работы энергосистемы и безопасность людей.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Огнестойкий кабель категории B с изоляцией и оболочкой из безгалогенного полиэтилена с низким дымовыделением (LSZH)

Огнестойкий кабель категории B с изоляцией и оболочкой из безгалогенного полиэтилена с низким дымовыделением (LSZH) -

450 В-750 В Резиноизолированный маслостойкий водонепроницаемый кабель

450 В-750 В Резиноизолированный маслостойкий водонепроницаемый кабель -

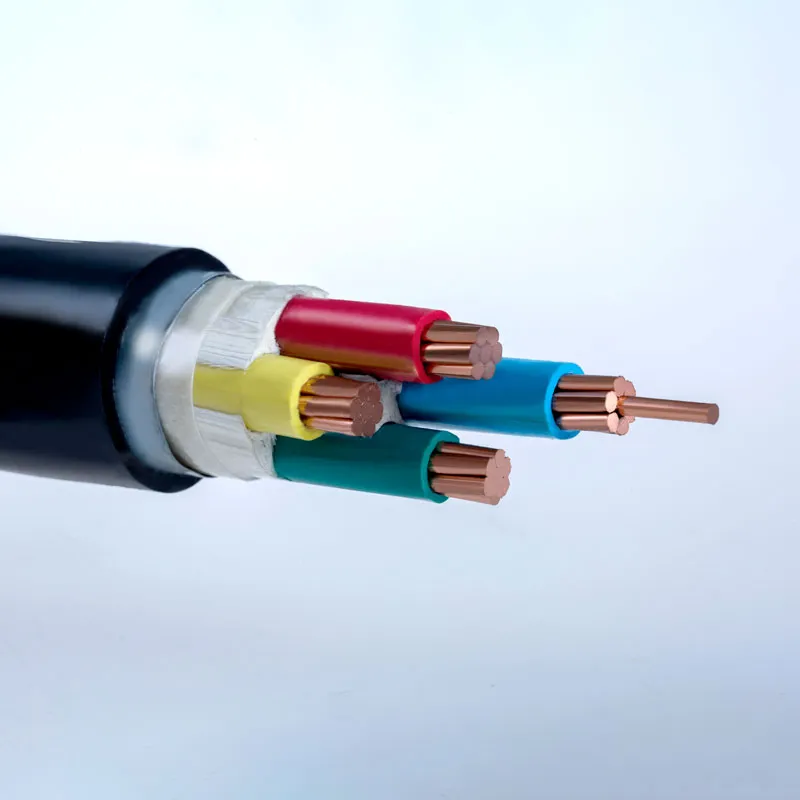

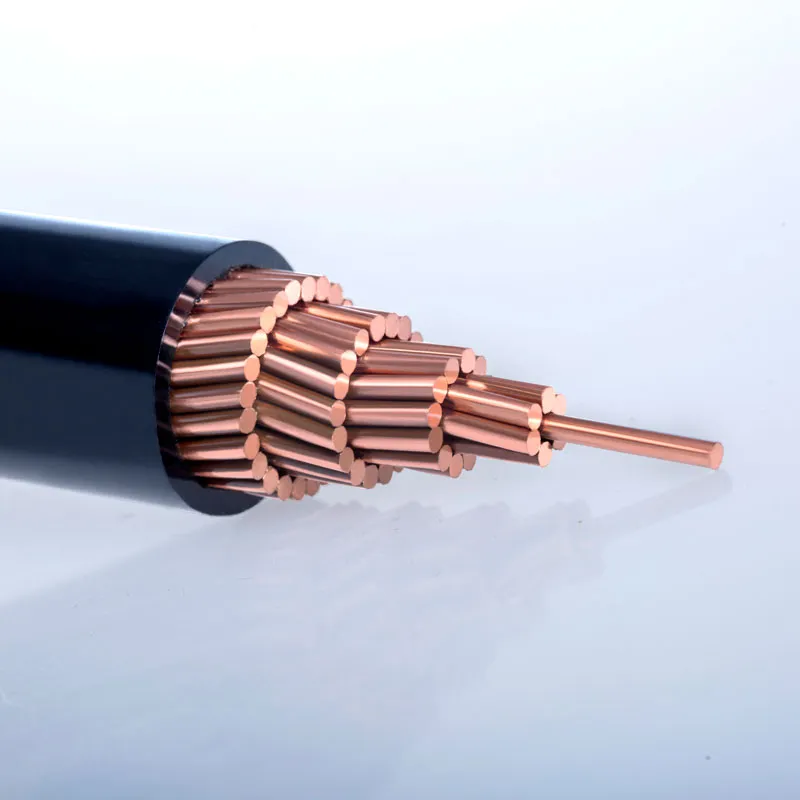

Силовой кабель с медной жилой, с изоляцией из сшитого полиэтилена (XLPE), в оболочке из ПВХ, на 1 кВ 2

Силовой кабель с медной жилой, с изоляцией из сшитого полиэтилена (XLPE), в оболочке из ПВХ, на 1 кВ 2 -

Ультрагибкий маслостойкий кабель с резиновой оболочкой

Ультрагибкий маслостойкий кабель с резиновой оболочкой -

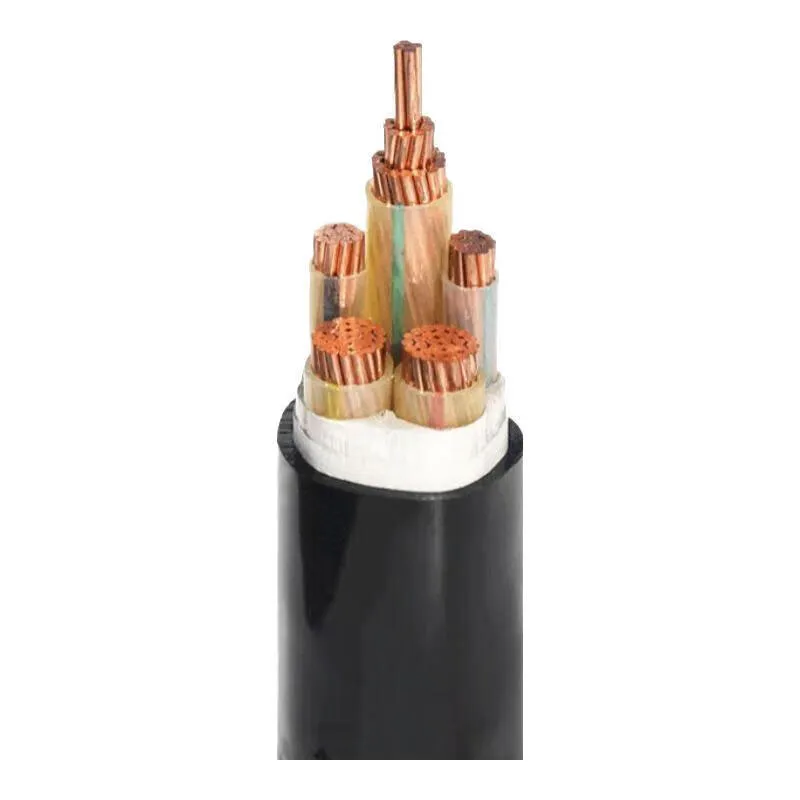

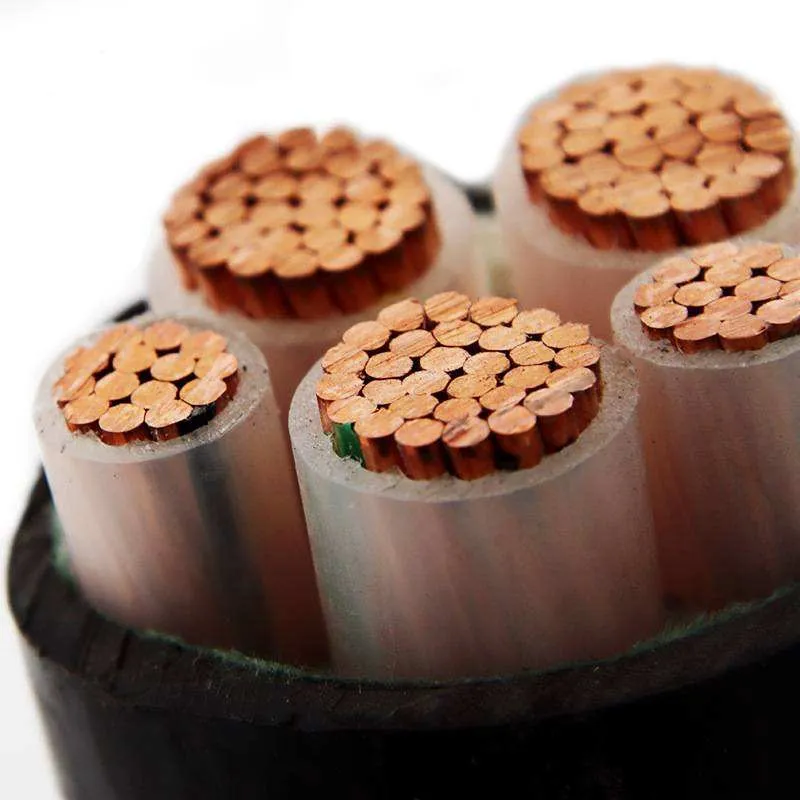

Силовой кабель с медной жилой, с изоляцией из сшитого полиэтилена (XLPE), в оболочке из ПВХ, на 1 кВ 4

Силовой кабель с медной жилой, с изоляцией из сшитого полиэтилена (XLPE), в оболочке из ПВХ, на 1 кВ 4 -

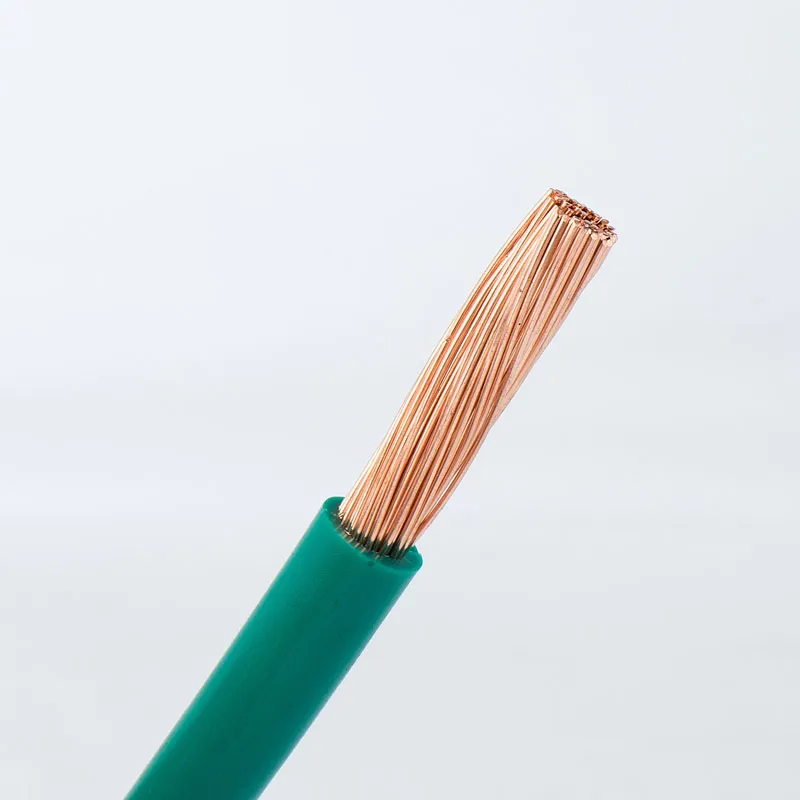

Гибкий одножильный многопроволочный провод с изоляцией из ПВХ для бытовой электропроводки низкого напряжения

Гибкий одножильный многопроволочный провод с изоляцией из ПВХ для бытовой электропроводки низкого напряжения -

Самонесущий изолированный провод (СИП) с медной жилой, с изоляцией из XLPE, на 1 кВ

Самонесущий изолированный провод (СИП) с медной жилой, с изоляцией из XLPE, на 1 кВ -

Жёсткий многожильный экранированный кабель для монтажа электрооборудования и ЭВМ

Жёсткий многожильный экранированный кабель для монтажа электрооборудования и ЭВМ -

Огнестойкий кабель в металлической оболочке

Огнестойкий кабель в металлической оболочке -

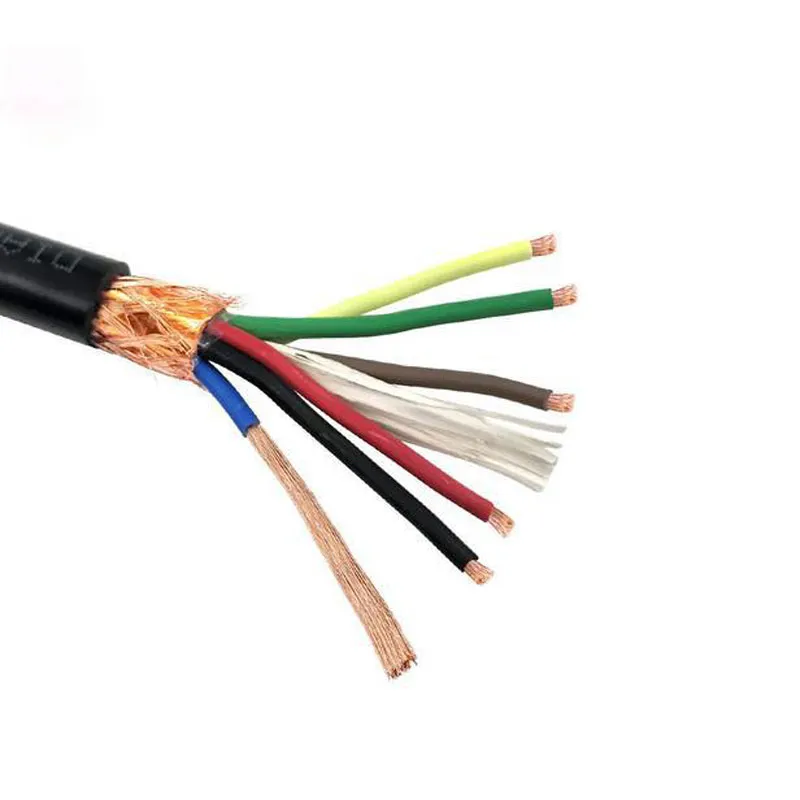

Гибкий многожильный экранированный кабель для монтажа электрооборудования и ЭВМ

Гибкий многожильный экранированный кабель для монтажа электрооборудования и ЭВМ -

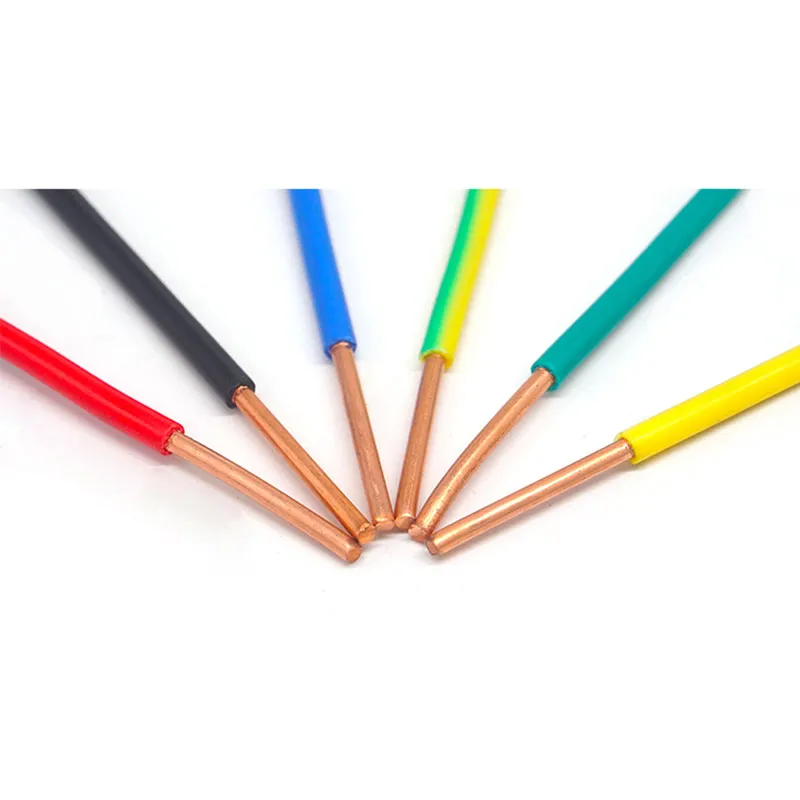

Одножильный жёсткий провод с изоляцией из ПВХ для бытовой электропроводки низкого напряжения

Одножильный жёсткий провод с изоляцией из ПВХ для бытовой электропроводки низкого напряжения -

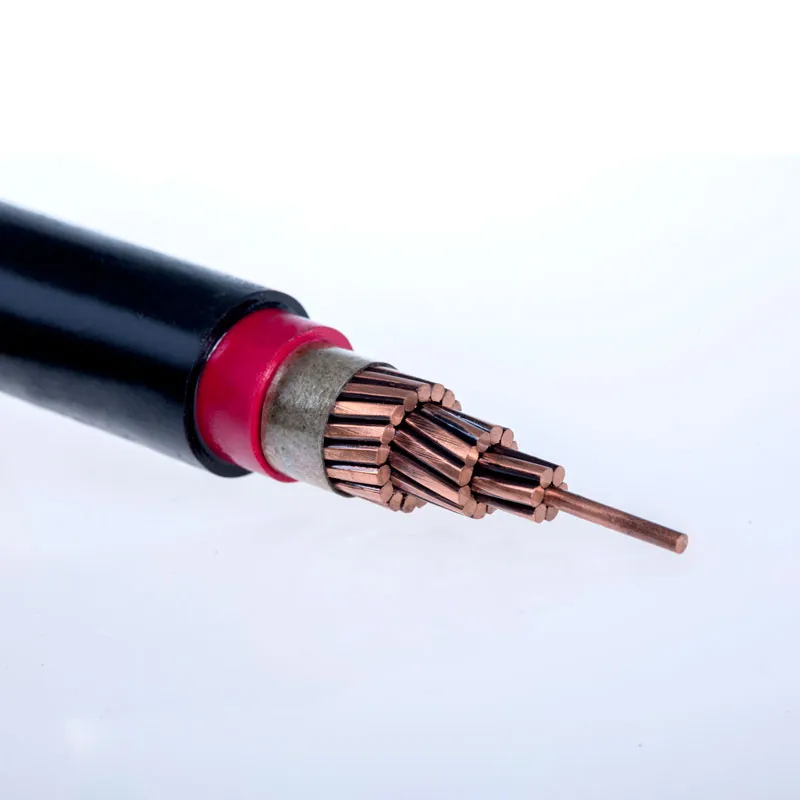

Контрольный кабель с медными жилами с пластмассовой изоляцией

Контрольный кабель с медными жилами с пластмассовой изоляцией