-

Электронное Письмо

732789912@qq.com -

Телефон

+86-13706293899

Провод метро завод

Провод метро завод – тема, на первый взгляд, простая: делает провода для метро. Но если копнуть глубже, то становится ясно, что это – огромный комплекс инженерных задач, требующих не просто производства, а обеспечения надежности и безопасности критически важной инфраструктуры. Часто вижу, как новички недооценивают сложность этого процесса, считая его механическим производством. Это заблуждение. Речь идет о высочайшем уровне контроля качества, специализированном оборудовании и глубоком понимании спецификаций метрополитена.

Сложности и особенности производства кабелей для метро

Самое главное, что отличает кабели для метро от обычных кабелей – это их эксплуатационные характеристики. Они должны выдерживать экстремальные температуры, вибрации, механические нагрузки и воздействие агрессивных сред. Кроме того, крайне важна пожарная безопасность, особенно учитывая плотность пассажиропотока. Это диктует строжайшие требования к изоляции и заземлению. Часто возникают вопросы с выбором материала изоляции, ведь стандартные поливинилхлоридные (ПВХ) изоляции не всегда соответствуют этим требованиям. Мы, например, несколько лет назад экспериментировали с полиэтиленовыми изоляциями, но столкнулись с проблемой их хрупкости при низких температурах, что критично для станций, расположенных в холодных регионах.

Еще один важный аспект – это соответствие международным и российским стандартам. В частности, ГОСТ Р , а также требования нормативных документов, касающихся пожарной безопасности. Оформление всей необходимой документации и сертификация – это огромный объем работы, требующий привлечения специалистов.

Технологический процесс: от проектирования до отгрузки

В целом, технологический процесс производства кабелей для провод метро завод довольно многоступенчатый. Начинается все с проектирования, которое учитывает все требования заказчика и особенности эксплуатации. Затем следует выбор материалов, изготовление стальных жил, их покрытие, намотка, применение изоляции и оболочки, а также испытания готового кабеля. Мы используем многослойную изоляцию, включающую в себя несколько слоев полимерных материалов для повышения надежности и долговечности. Особое внимание уделяется контролю качества на каждом этапе производства. Например, для проверки прочности изоляции применяются специальные приборы, а для определения электрической проводимости – методы, основанные на измерении сопротивления.

Сложности возникают, когда нужно внедрять новые технологии или материалы. Например, несколько лет назад мы пытались использовать новые типы полимеров для изоляции, которые обещают повышенную термостойкость и химическую стойкость. Однако, в процессе испытаний выявились проблемы с адгезией изоляции к медным жилам, что привело к необходимости возврата к более традиционным материалам. Иногда инновации не оправдывают себя, и приходится возвращаться к проверенным решениям.

Оборудование и автоматизация

Современный провод метро завод немыслим без использования высокоточного оборудования. Например, для намотки кабеля используются автоматизированные машины, которые обеспечивают высокую точность и равномерность намотки. Также применяются специальные приборы для контроля качества изоляции, например, капиллярные рентгеновские аппараты. Мы используем оборудование различных производителей, включая отечественные и зарубежные. Выбор оборудования зависит от специфики производства и бюджета.

Важным фактором является уровень автоматизации производства. Автоматизация позволяет снизить затраты на производство, повысить производительность и улучшить качество продукции. Однако, автоматизация требует определенных инвестиций и квалифицированного персонала для обслуживания и ремонта оборудования. Мы постепенно внедряем автоматизацию на различных этапах производства, начиная с намотки и заканчивая упаковкой.

Контроль качества: залог надежности

Качество – это краеугольный камень производства кабелей для метро. На каждом этапе производства проводятся строгие проверки и испытания. Мы используем различные методы контроля качества, включая визуальный осмотр, электрические испытания, механические испытания и термические испытания. Особое внимание уделяется контролю изоляции, чтобы убедиться, что она не имеет дефектов и соответствует требованиям. Для этого используются специальные приборы, которые позволяют измерить сопротивление изоляции и выявить утечки тока.

Мы также проводим регулярные аудиты качества, чтобы убедиться, что все процессы производства соответствуют требованиям стандартов и нормативных документов. Все результаты испытаний и аудитов фиксируются в специальной документации, которая хранится в архиве. Это позволяет нам отслеживать качество продукции и выявлять возможные проблемы на ранних стадиях. Контроль качества – это не просто формальность, а неотъемлемая часть нашей работы.

Реальные примеры и ошибки

У нас был случай, когда партия кабелей была отклонена из-за несоблюдения требований к механической прочности. Выяснилось, что при намотке кабеля была нарушена технология, и между жилами образовались микротрещины. Это привело к снижению прочности изоляции и повышению риска повреждения кабеля при эксплуатации. Мы немедленно предприняли меры по устранению проблемы и переработке партии кабелей. Этот случай показал нам важность соблюдения технологических процессов и контроля качества на каждом этапе производства.

Другой пример – ошибки в маркировке кабелей. Иногда случается, что кабели неправильно маркируются, что приводит к путанице при монтаже. Это может привести к серьезным последствиям, особенно если используются кабели с разными параметрами. Чтобы избежать таких ошибок, мы используем современные системы маркировки и обеспечиваем четкое соответствие маркировки кабелей технической документации.

Перспективы развития

В настоящее время мы активно работаем над внедрением новых технологий и материалов, которые позволят нам повысить надежность и долговечность кабелей для метро. В частности, мы изучаем возможность использования новых типов изоляции, а также разрабатываем новые методы контроля качества. Мы видим большой потенциал в применении искусственного интеллекта и машинного обучения для оптимизации производственных процессов и выявления возможных проблем на ранних стадиях. Особенно интересно исследование материалов с самовосстанавливающимися свойствами для изоляции.

Необходимо также учитывать растущие требования к экологичности производства. Мы стремимся к снижению воздействия производства на окружающую среду, используя энергосберегающие технологии и минимизируя количество отходов. Например, мы перерабатываем отходы производства и используем вторичное сырье, где это возможно. Мы верим, что только сочетание высоких технических стандартов, инновационных технологий и заботы об окружающей среде позволит нам оставаться конкурентоспособными на рынке кабелей для метро.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

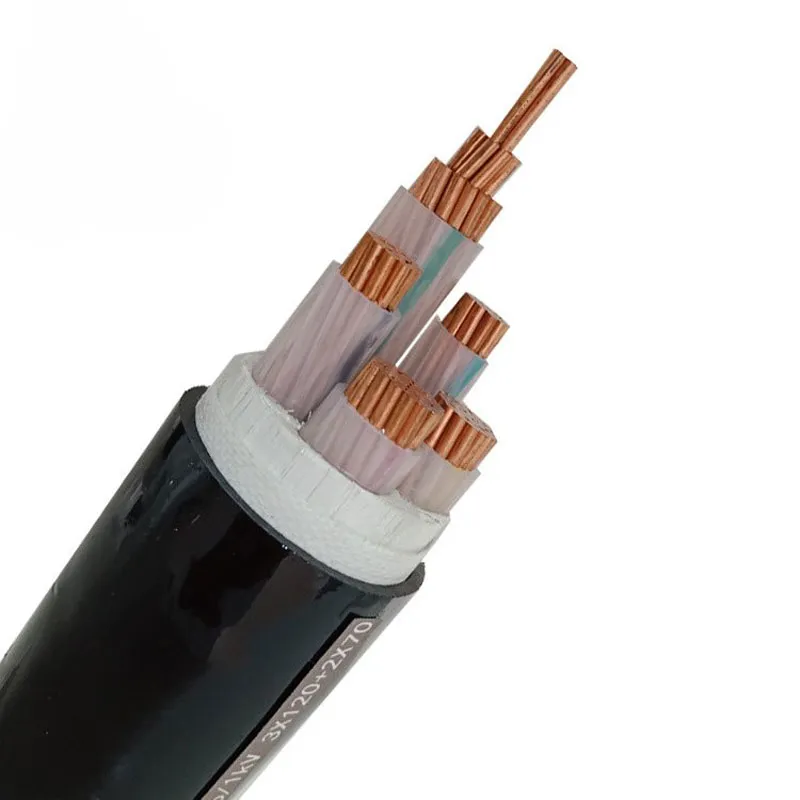

Контрольный кабель с медными жилами с пластмассовой изоляцией

Контрольный кабель с медными жилами с пластмассовой изоляцией -

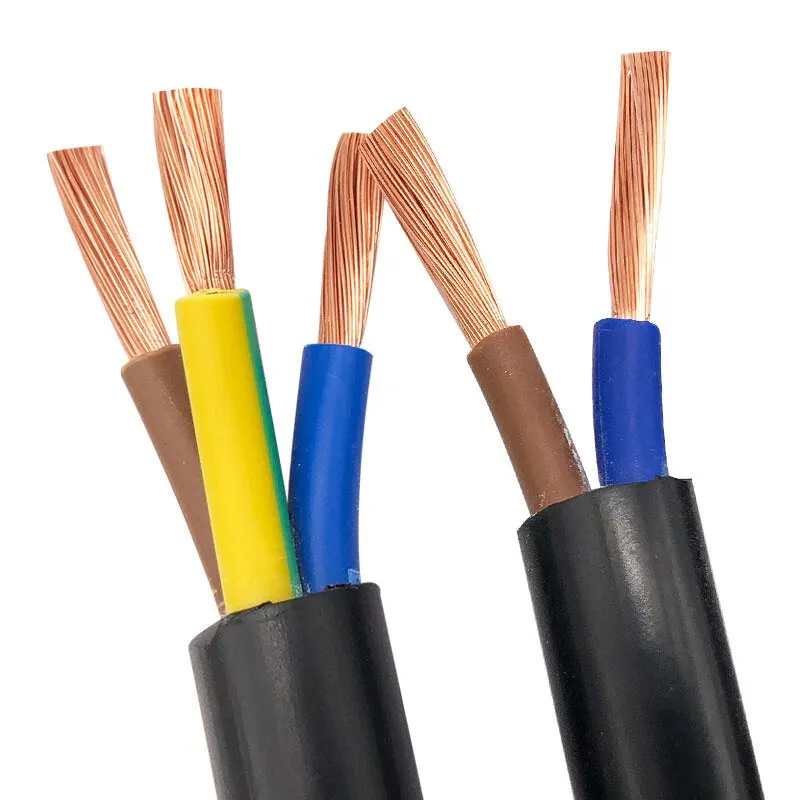

Многожильный огнезащитный кабель низкого напряжения с изоляцией и оболочкой из полиэтилена

Многожильный огнезащитный кабель низкого напряжения с изоляцией и оболочкой из полиэтилена -

Жёсткий многожильный экранированный кабель для монтажа электрооборудования и ЭВМ

Жёсткий многожильный экранированный кабель для монтажа электрооборудования и ЭВМ -

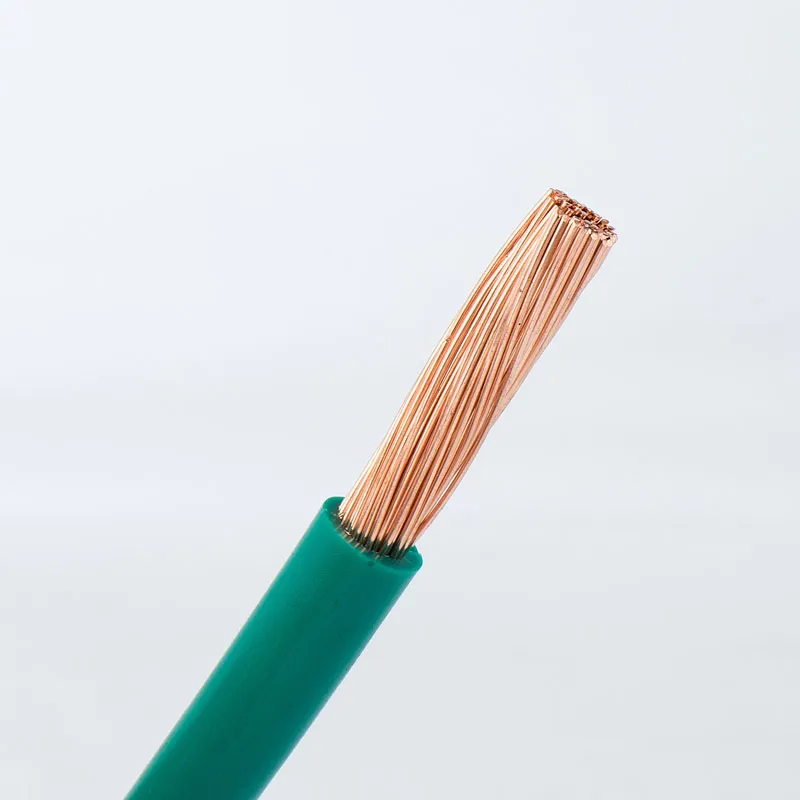

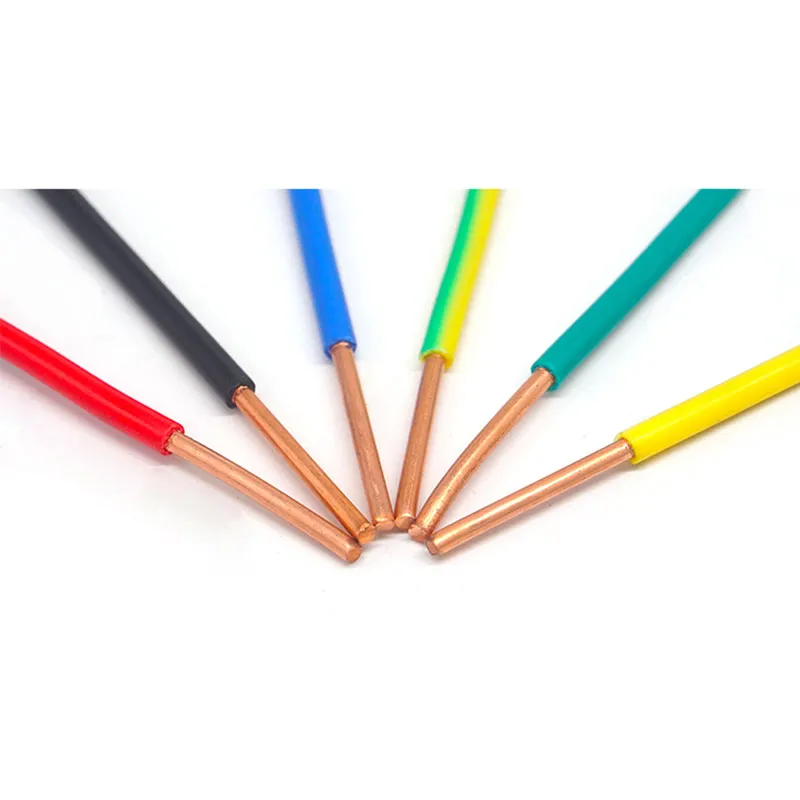

Одножильный жёсткий провод с изоляцией из ПВХ для бытовой электропроводки низкого напряжения

Одножильный жёсткий провод с изоляцией из ПВХ для бытовой электропроводки низкого напряжения -

Силовой кабель с алюминиевой жилой, с изоляцией из сшитого полиэтилена (XLPE), на 10 кВ 1

Силовой кабель с алюминиевой жилой, с изоляцией из сшитого полиэтилена (XLPE), на 10 кВ 1 -

Кабель с алюминиевой жилой, с изоляцией из сшитого полиэтилена (XLPE), одножильный

Кабель с алюминиевой жилой, с изоляцией из сшитого полиэтилена (XLPE), одножильный -

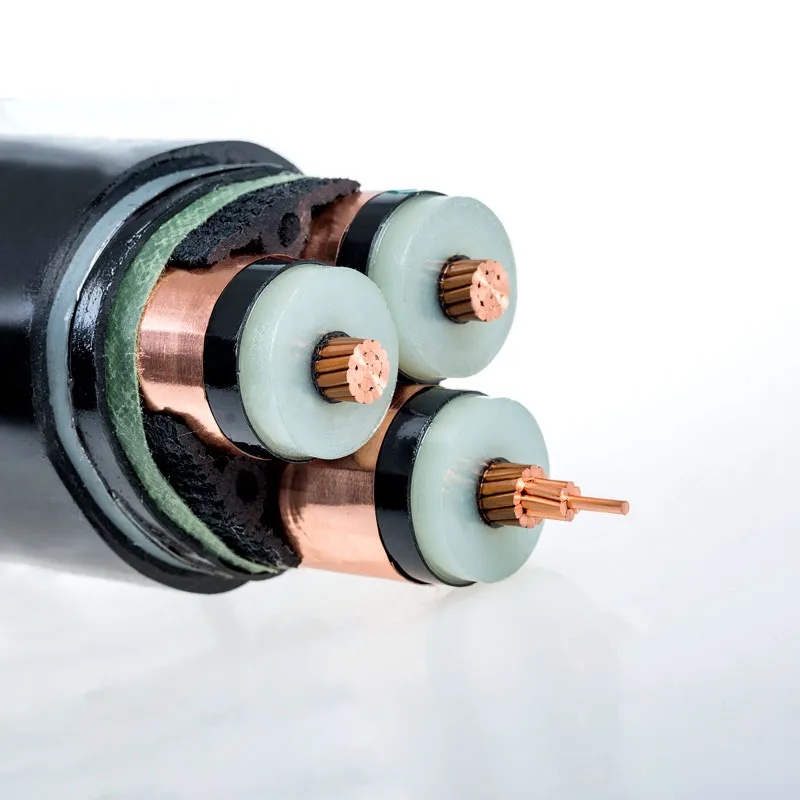

Силовой кабель с медной жилой, с изоляцией из сшитого полиэтилена (XLPE), в бронеоболочке из стальной ленты, на 35 кВ 1

Силовой кабель с медной жилой, с изоляцией из сшитого полиэтилена (XLPE), в бронеоболочке из стальной ленты, на 35 кВ 1 -

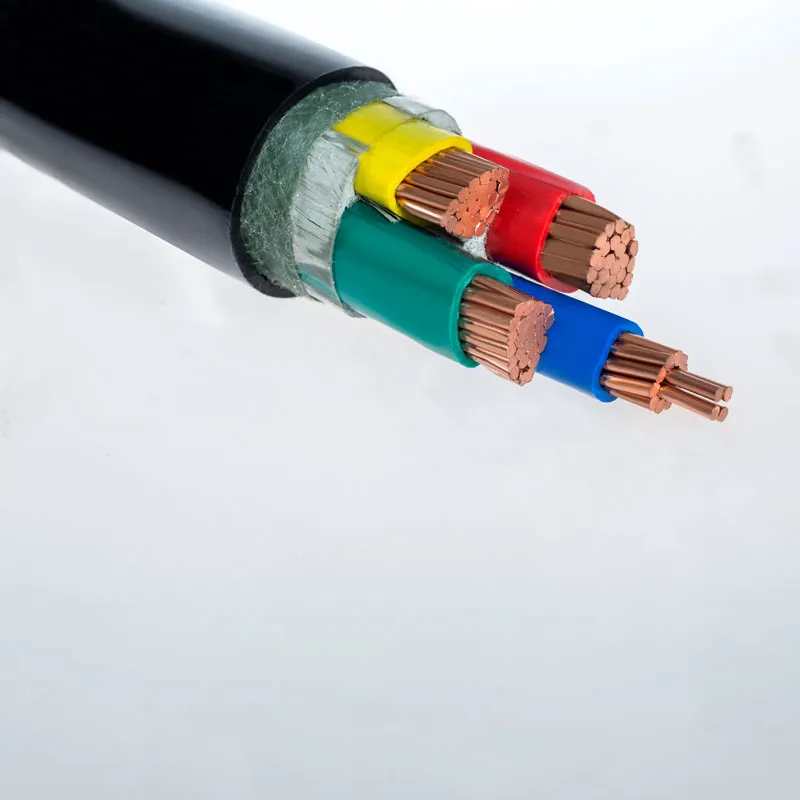

Силовой кабель с медной жилой, с изоляцией из сшитого полиэтилена (XLPE), в оболочке из ПВХ, на 1 кВ 4

Силовой кабель с медной жилой, с изоляцией из сшитого полиэтилена (XLPE), в оболочке из ПВХ, на 1 кВ 4 -

Огнестойкий кабель с изоляцией и оболочкой из полиэтилена

Огнестойкий кабель с изоляцией и оболочкой из полиэтилена -

Силовой кабель с медной жилой, с изоляцией из сшитого полиэтилена (XLPE), в оболочке из ПВХ, на 1 кВ 3

Силовой кабель с медной жилой, с изоляцией из сшитого полиэтилена (XLPE), в оболочке из ПВХ, на 1 кВ 3 -

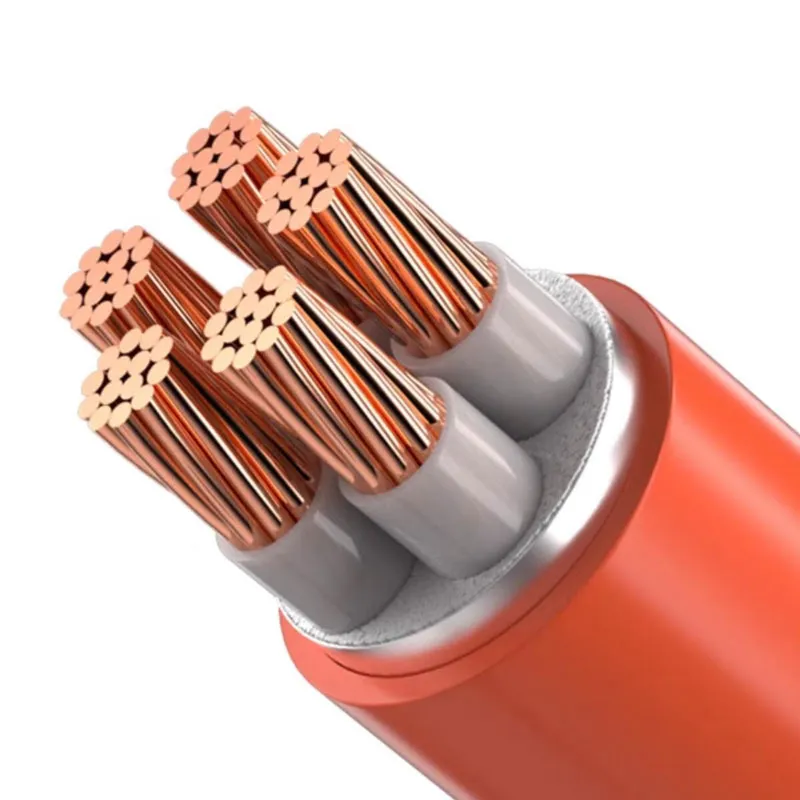

Огнестойкий кабель в металлической оболочке

Огнестойкий кабель в металлической оболочке -

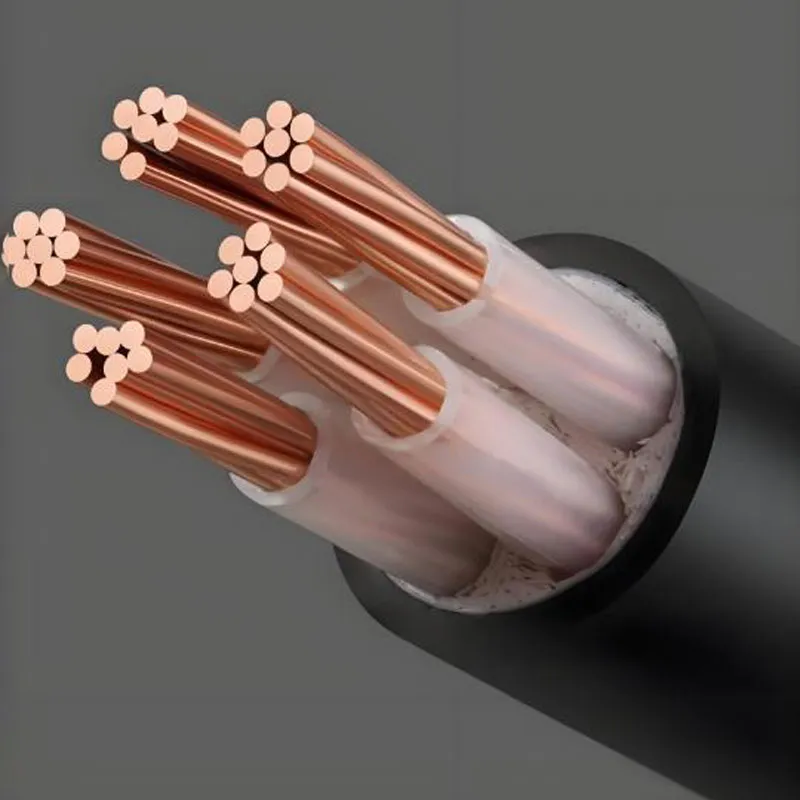

Кабель с алюминиевой жилой, с изоляцией из сшитого полиэтилена (XLPE), трёхжильный

Кабель с алюминиевой жилой, с изоляцией из сшитого полиэтилена (XLPE), трёхжильный

Связанный поиск

Связанный поиск- Кабели силовые жилы гост

- Высоковольтные провода лада

- Китай frhf огнестойкий кабель

- Кабель апвпг заводы

- Китай кабель для рельсового транспорта

- Красные шары на высоковольтных проводах заводы

- Высококачественный клеммы для проводов автомобильные

- Кабель для рельсового транспорта завод

- Кабель пвс гост завод

- Высоковольтные провода инжектор завод