-

Электронное Письмо

732789912@qq.com -

Телефон

+86-13706293899

Oem автомобильный кабель type c

Автомобильные кабели Type-C… Звучит просто, правда? Но если попробовать выпустить их на рынок, то понимаешь – тут не так много простого. Часто встречаются запросы от клиентов, которые считают, что Type-C – это просто разъем. Это, конечно, часть, но в автомобильных приложениях это гораздо сложнее. Проблемы с совместимостью, требования к прочности и устойчивости к агрессивной среде, особенно в условиях российских зим, – вот с чем приходится сталкиваться ежедневно. Эта статья – попытка поделиться опытом и развенчать некоторые распространенные заблуждения.

Основные вызовы при производстве Type-C кабелей для автомобилей

Первая и самая очевидная проблема – это разнообразие стандартов и спецификаций. Существует множество версий Type-C, и не все они подходят для автомобильного использования. Неправильный выбор может привести к проблемам с зарядкой, передачей данных или даже к повреждению оборудования. Особенно это касается систем, использующих Power Delivery (PD). Здесь важна не только поддержка протокола, но и соответствие требованиям безопасности, ведь от этого зависит стабильность работы электроники в автомобиле.

Вторая важная сложность – это прочность и долговечность. Автомобильные кабели подвергаются значительным механическим нагрузкам: постоянному сгибанию, вибрациям, воздействию температуры и влажности. Некачественный кабель быстро изнашивается, что может привести к дорогостоящему ремонту или замене.

И вот тут, кстати, часто возникают вопросы по поводу материалов. Экономия на изоляции, например, может привести к быстрому выцветанию, трещинам и даже короткому замыканию. Мы однажды работали с заказчиком, который выбрал кабель с дешевой ПВХ изоляцией. Через полгода использования в машине, в условиях постоянного воздействия солнца и перепадов температур, изоляция начала расслаиваться, что, естественно, привело к неисправности.

Материалы и их влияние на надежность

Выбор материалов – это ключевой момент при производстве автомобильных Type-C кабелей. Важны не только сам проводник, но и изоляция, оболочка, контакты и другие компоненты. Как уже упоминалось, ПВХ – самый дешевый вариант, но не самый надежный. Более предпочтительны кабели с использованием термопластичного эластомера (TPE) или других полимеров, устойчивых к высоким и низким температурам, а также к воздействию агрессивных химических веществ, которые могут содержаться в автомобильных жидкостях.

Особенно важно обратить внимание на качество контактов. Они должны быть изготовлены из материалов, устойчивых к коррозии и механическим повреждениям. Использование золотого или никелированного покрытия на контактах может значительно повысить их надежность и срок службы. В некоторых случаях мы прибегаем к использованию серебряных контактов для самых требовательных применений.

Не стоит забывать и о внешней оболочке кабеля. Она должна быть достаточно прочной, чтобы выдерживать механические нагрузки, а также устойчивой к воздействию ультрафиолетового излучения, влаги и пыли. Мы используем различные типы оболочек, в зависимости от требований заказчика – от гибких ПВХ до более жестких полиуретановых.

Реальные примеры и ошибки

Приходилось сталкиваться с ситуациями, когда производители закупали кабели у непроверенных поставщиков, рассчитывая на низкую цену. В итоге, качество продукции оказалось крайне низким, что привело к многочисленным возвратам и жалобам. Например, однажды мы получили партию кабелей, которые не соответствовали заявленным характеристикам по токопроводимости. После проведения испытаний выяснилось, что кабель не выдерживает заявленного тока, что могло привести к перегреву и возгоранию.

Еще одна распространенная ошибка – это игнорирование требований к безопасности. Автомобильные кабели должны соответствовать строгим стандартам безопасности, чтобы не представлять угрозы для водителя и пассажиров. Это включает в себя защиту от короткого замыкания, перегрузки по току и перегрева.

Необходимо учитывать длительность кабеля и потери мощности. Более длинные кабели неизбежно приводят к увеличению потерь мощности, что может повлиять на скорость зарядки устройств. При разработке Type-C кабелей для автомобилей важно тщательно рассчитывать длину кабеля и выбирать проводники с оптимальным сечением, чтобы минимизировать потери мощности.

Обслуживание и гарантийные обязательства

Качественное производство – это только половина дела. Не менее важны правильное обслуживание и гарантийные обязательства. Необходимо четко прописать условия гарантии, чтобы защитить интересы потребителей. Мы предлагаем нашим клиентам гарантию на нашу продукцию в течение двух лет, и готовы оперативно решать любые возникающие проблемы.

Важно обучать персонал, который занимается установкой и обслуживанием кабелей, правилам эксплуатации и технике безопасности. Неправильная установка или эксплуатация может привести к повреждению кабеля и снижению его срока службы.

Наконец, важно постоянно следить за новыми технологиями и тенденциями в области Type-C. Развитие технологий, таких как Power Delivery и USB4, требует постоянного совершенствования продукции и адаптации к новым требованиям рынка. В конечном итоге, успех в производстве OEM автомобильных кабелей Type-C зависит от сочетания качественных материалов, грамотного проектирования и строгого контроля качества.

Заключение

Как показывает практика, производство OEM автомобильных кабелей Type-C – это сложная и многогранная задача, требующая глубоких знаний и опыта. Не стоит экономить на качестве материалов и не забывать о требованиях безопасности. Только в этом случае можно обеспечить надежность и долговечность продукции, а также удовлетворить потребности клиентов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

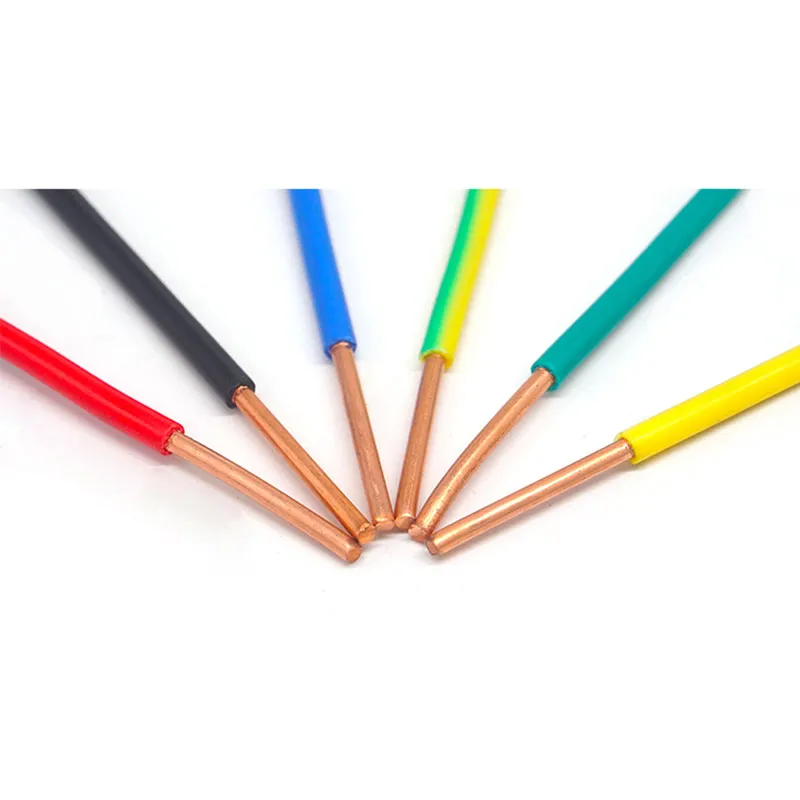

Одножильный жёсткий провод с изоляцией из ПВХ для бытовой электропроводки низкого напряжения

Одножильный жёсткий провод с изоляцией из ПВХ для бытовой электропроводки низкого напряжения -

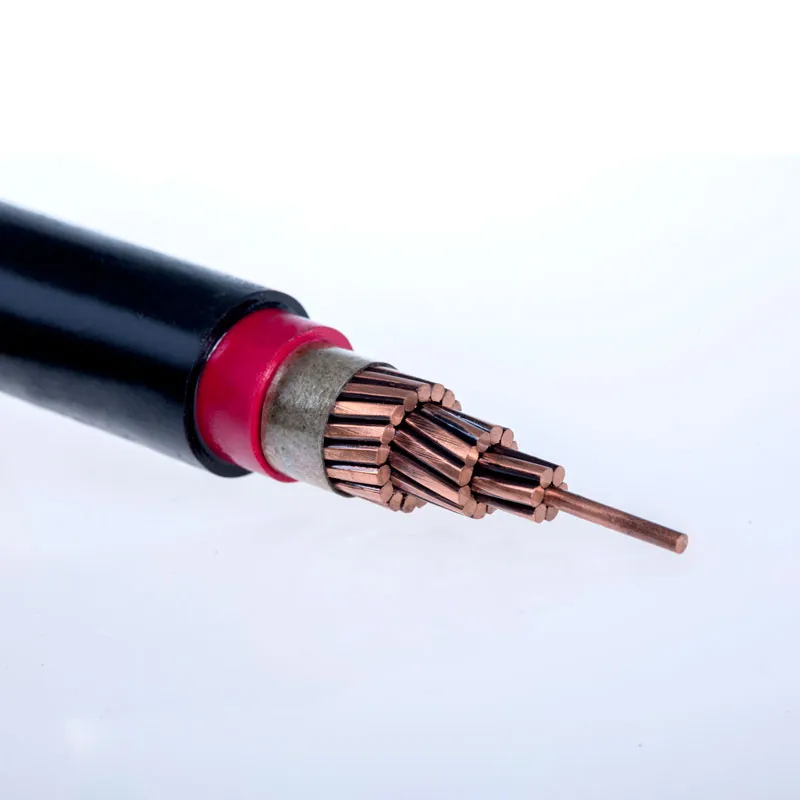

Кабель с алюминиевой жилой, с изоляцией из сшитого полиэтилена (XLPE), одножильный

Кабель с алюминиевой жилой, с изоляцией из сшитого полиэтилена (XLPE), одножильный -

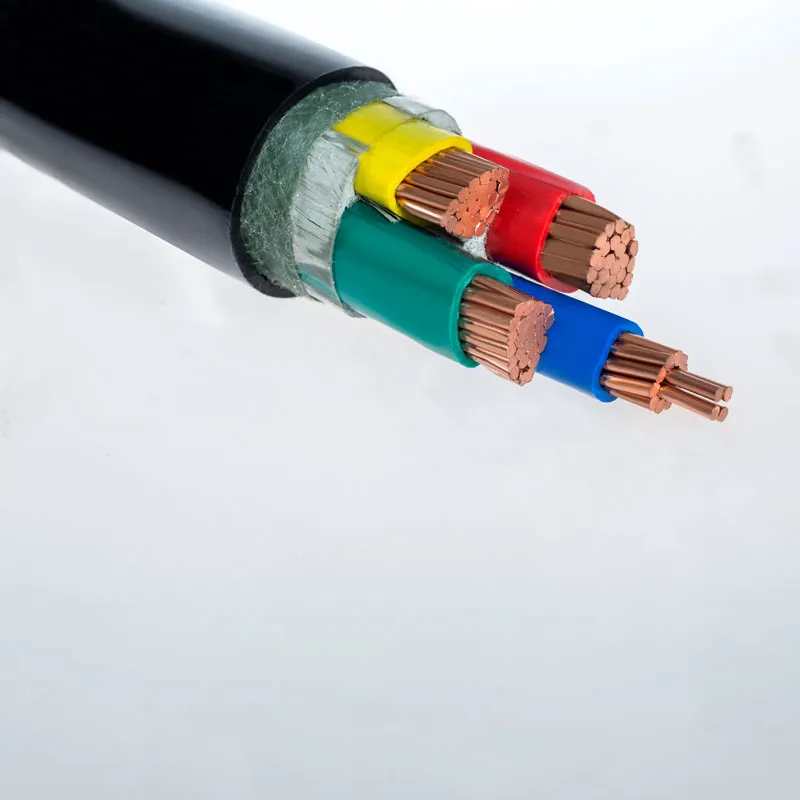

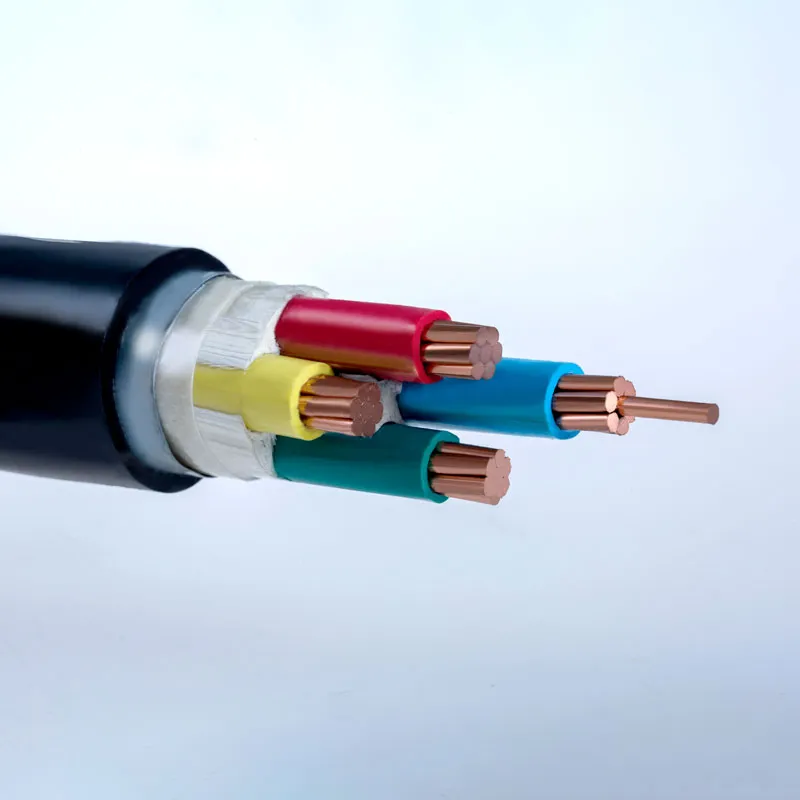

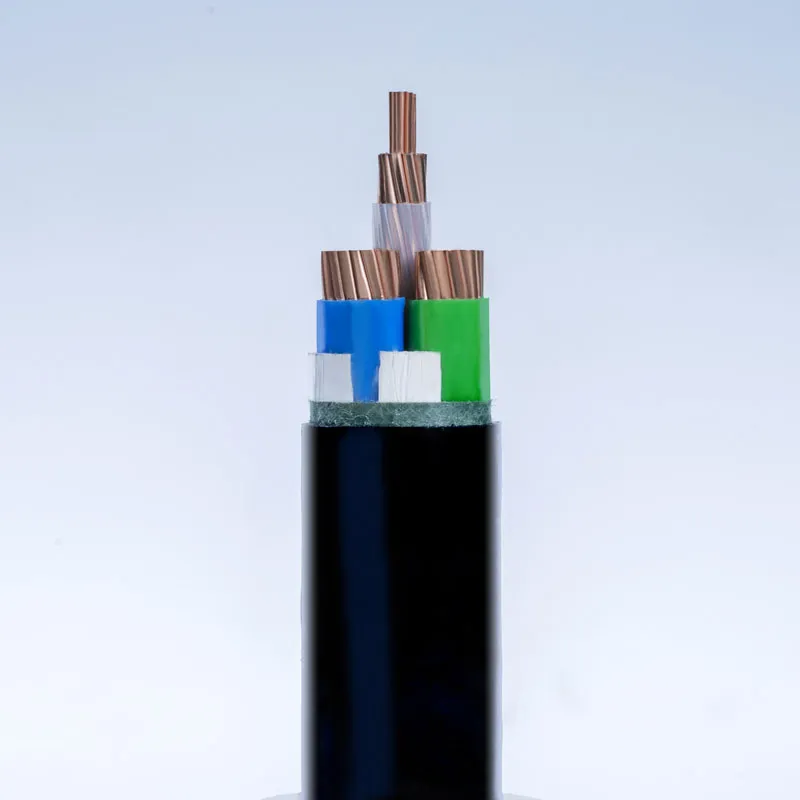

Силовой кабель с медной жилой, с изоляцией из ПВХ, в бронеоболочке из стальной ленты, на 1 кВ

Силовой кабель с медной жилой, с изоляцией из ПВХ, в бронеоболочке из стальной ленты, на 1 кВ -

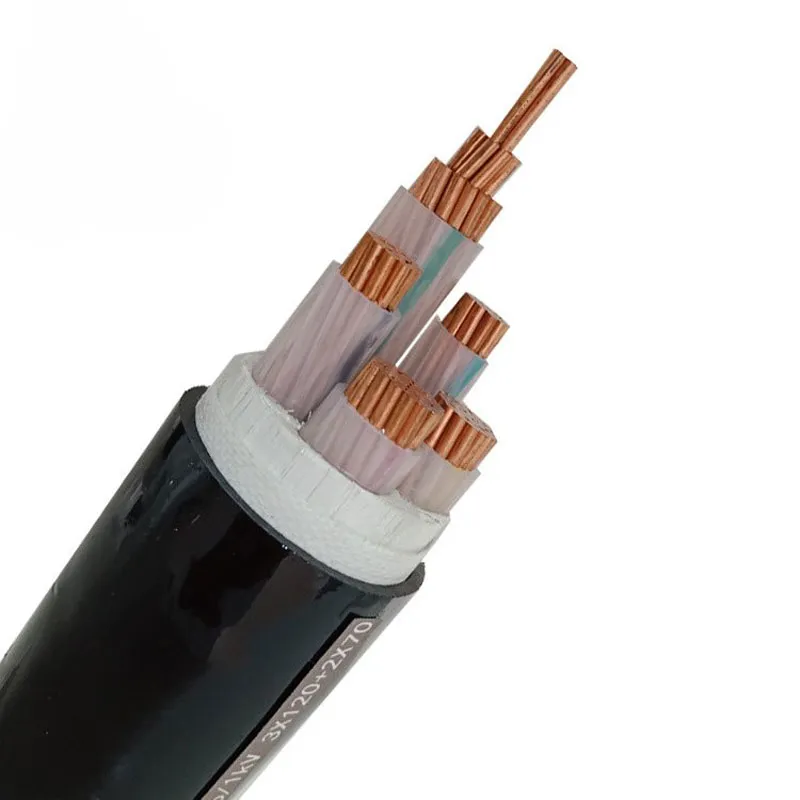

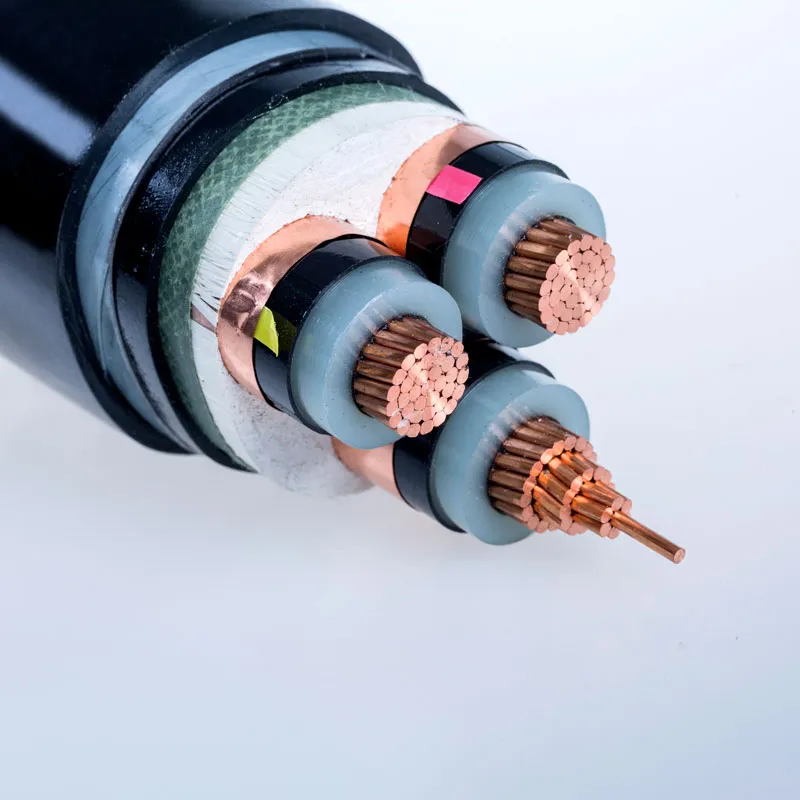

Силовой кабель с медной жилой, с изоляцией из сшитого полиэтилена (XLPE), в бронеоболочке из стальной ленты, на 10 кВ 1

Силовой кабель с медной жилой, с изоляцией из сшитого полиэтилена (XLPE), в бронеоболочке из стальной ленты, на 10 кВ 1 -

Огнестойкий кабель в металлической оболочке

Огнестойкий кабель в металлической оболочке -

450 В-750 В Резиноизолированный маслостойкий водонепроницаемый кабель

450 В-750 В Резиноизолированный маслостойкий водонепроницаемый кабель -

Силовой кабель с алюминиевой жилой, с изоляцией из сшитого полиэтилена (XLPE), на 10 кВ 1

Силовой кабель с алюминиевой жилой, с изоляцией из сшитого полиэтилена (XLPE), на 10 кВ 1 -

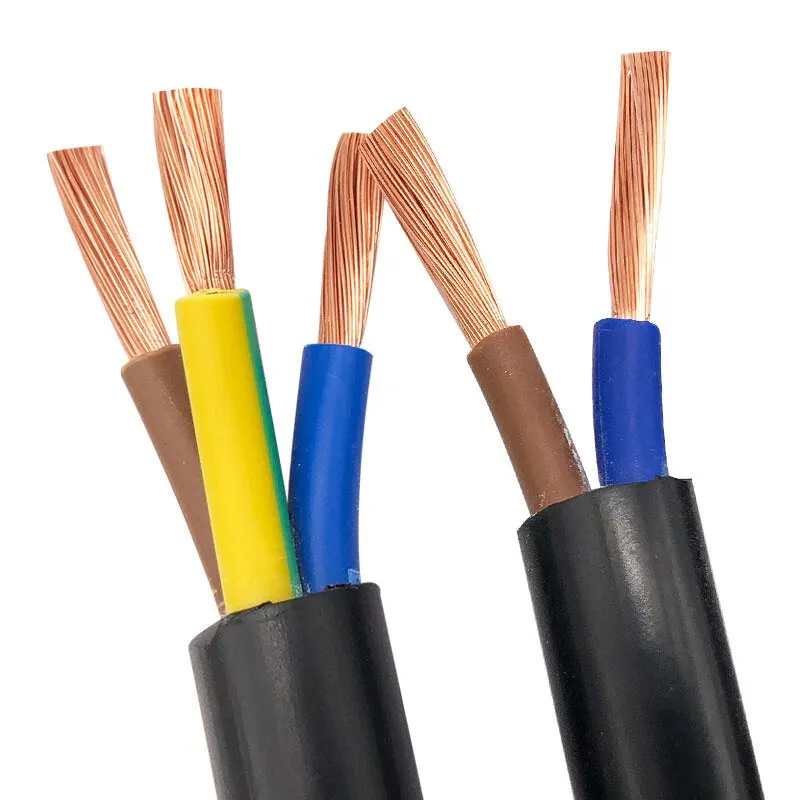

Многожильный гибкий провод с изоляцией из ПВХ для бытовой электропроводки низкого напряжения

Многожильный гибкий провод с изоляцией из ПВХ для бытовой электропроводки низкого напряжения -

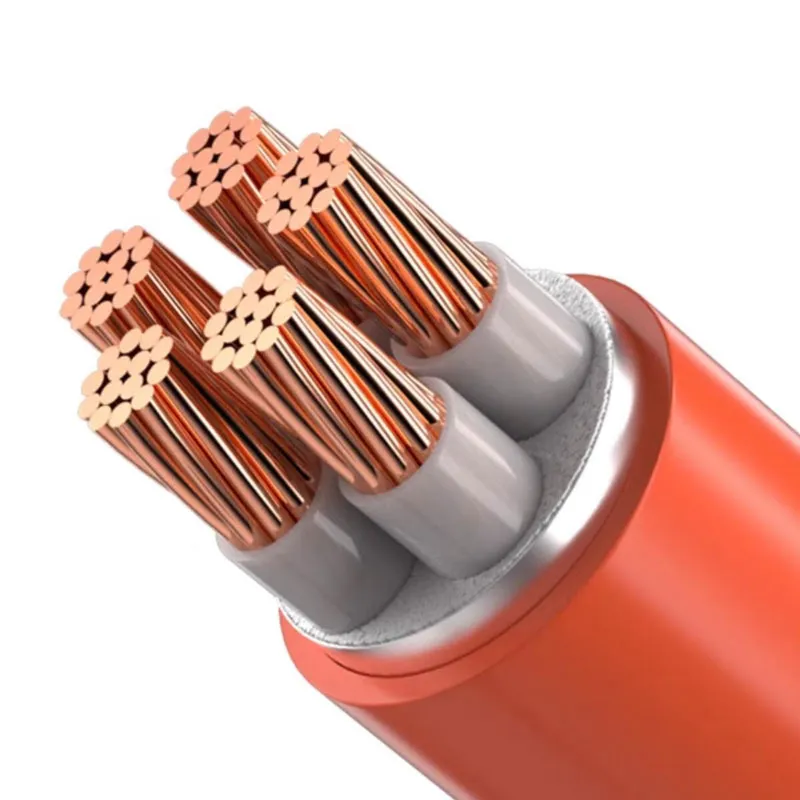

Гибкий минеральный изолированный огнестойкий кабель

Гибкий минеральный изолированный огнестойкий кабель -

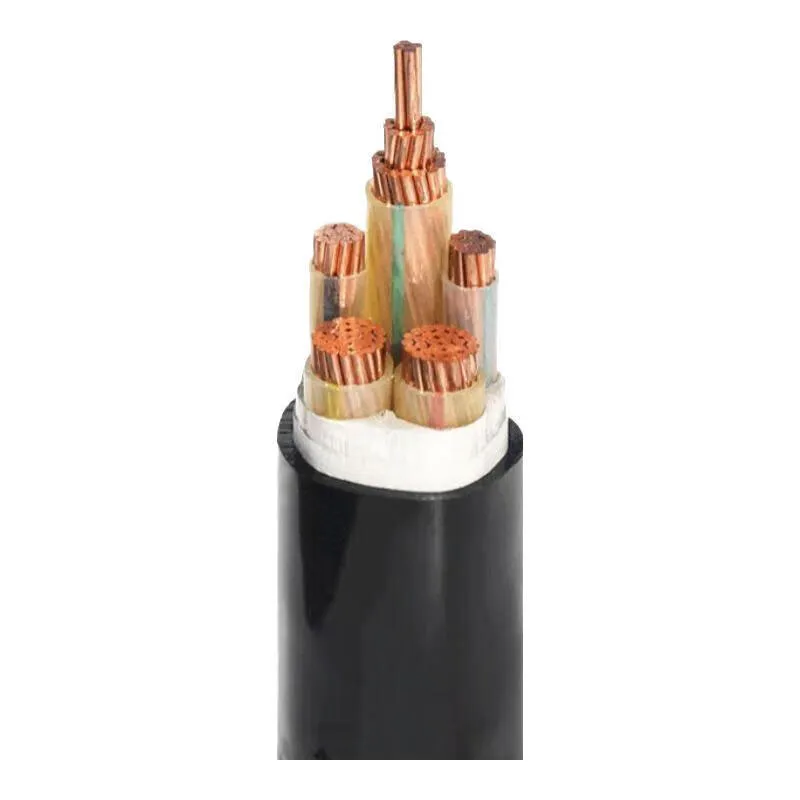

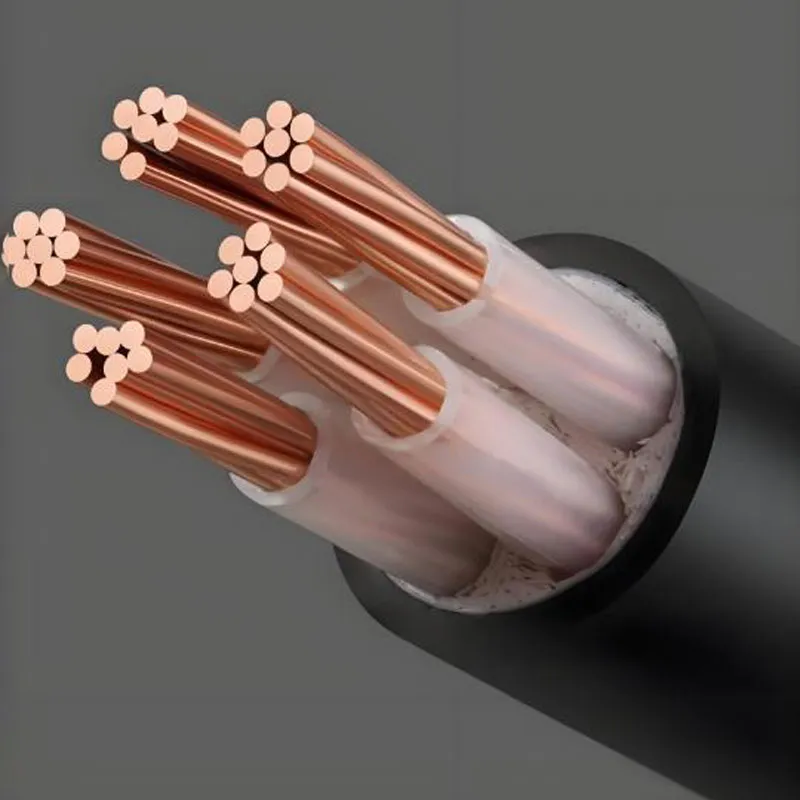

Силовой кабель с медной жилой, с изоляцией из сшитого полиэтилена (XLPE), в оболочке из ПВХ, на 1 кВ 1

Силовой кабель с медной жилой, с изоляцией из сшитого полиэтилена (XLPE), в оболочке из ПВХ, на 1 кВ 1 -

Минеральный изолированный огнестойкий кабель (тип MI)

Минеральный изолированный огнестойкий кабель (тип MI) -

Силовой кабель с медной жилой, с изоляцией из сшитого полиэтилена (XLPE), в оболочке из ПВХ, на 1 кВ 3

Силовой кабель с медной жилой, с изоляцией из сшитого полиэтилена (XLPE), в оболочке из ПВХ, на 1 кВ 3

Связанный поиск

Связанный поиск- Китай огнестойкие кабели frls

- Высококачественный огнестойкий провод

- Высококачественный купить кабель

- Высококачественный кабель апвпг

- Ультрагибкий маслостойкий кабель с резиновой оболочкой

- Оптом огнестойкий кабель

- Оптом высоковольтные провода логан

- Высококачественный клеммы для проводов автомобильные

- Oem кабель

- Высококачественный провода гост цена