-

Электронное Письмо

732789912@qq.com -

Телефон

+86-13706293899

Oem кабель специального назначения

Сейчас как никто другой понимаю, что понятие 'специального назначения' в контексте кабельной продукции – понятие растяжимое. Часто под этим подразумевают просто кабель с повышенной износостойкостью или морозостойкостью. А ведь это совсем другая лига. Речь идет о решениях, спроектированных и изготовленных под конкретные, порой совершенно уникальные задачи. И вот, с этой точки зрения, OEM кабель специального назначения – это не просто заказ кабеля с модифицированной изоляцией, это инженерная работа, требующая глубокого понимания конечной цели применения.

Отличия от стандартных решений: не просто модификация

Пожалуй, самая распространенная ошибка – попытка 'доработать' существующий кабель. Типа, взять стандартный и добавить слой термостойкой изоляции. Получается непредсказуемо. Ведь характеристики провода (металл, конструкция, свойства изоляции) и свойства его соединения напрямую влияют на конечный результат. Часто это приводит к проблемам с пропускной способностью, механической прочностью или, что гораздо хуже, к потере безопасности. Мы однажды работали с заказчиком, который пытался увеличить термостойкость обычного винилового кабеля. В итоге, кабель начал деформироваться при даже умеренном нагреве, а через несколько месяцев провода вообще стали выделять токсичные вещества. Провал полный.

Настоящий кабель специального назначения – это комплексный подход. Это разработка конструкции, подбор материалов, тестирование в реальных условиях эксплуатации. Здесь критически важны не только технические характеристики, но и особенности применения: где будет использоваться кабель, в каких условиях, какие нагрузки он будет испытывать. И да, конечно, важно, чтобы это было задокументировано – не просто так, а для гарантии надежности.

Основные области применения и их специфические требования

Разнообразие областей применения кабелей специального назначения просто поражает. Начиная с авиастроения и заканчивая космической промышленностью. В авиации – это, конечно, кабели, устойчивые к вибрациям, перепадам температур, воздействию топлива и масла. В космосе – это, прежде всего, защита от радиации и вакуума. Но есть и более 'земные' применения. Например, в нефтегазовой отрасли требуются кабели, выдерживающие экстремальное давление и воздействие агрессивных сред. А в автомобилестроении – кабели, устойчивые к повышенным температурам и механическим повреждениям. Каждый случай требует индивидуального подхода.

Помню один заказ из области энергетики. Им требовался кабель для подключения к новой ветряной электростанции. Проблема заключалась в том, что кабель должен был выдерживать сильные ветровые нагрузки, а также воздействие ультрафиолетового излучения и перепадов температур. Простое использование стандартного кабеля было невозможно. Мы разработали специальную конструкцию, которая включала в себя армированный сердечник и многослойную защиту от внешних воздействий. Это было дорого, но результат стоил того. Кабель прослужил без нареканий более десяти лет.

Материалы и технологии: выбор в пользу надежности

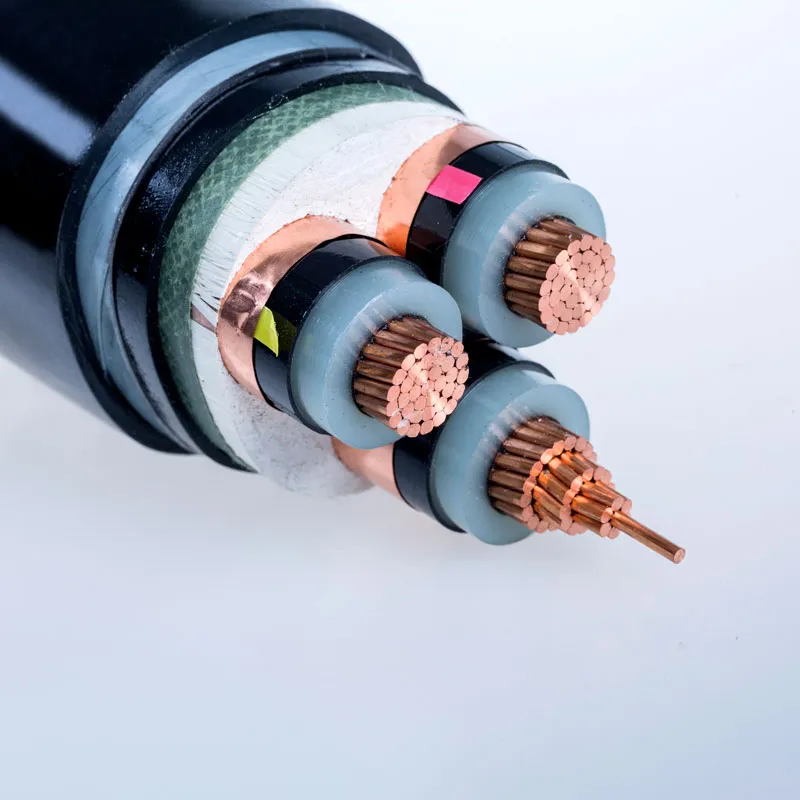

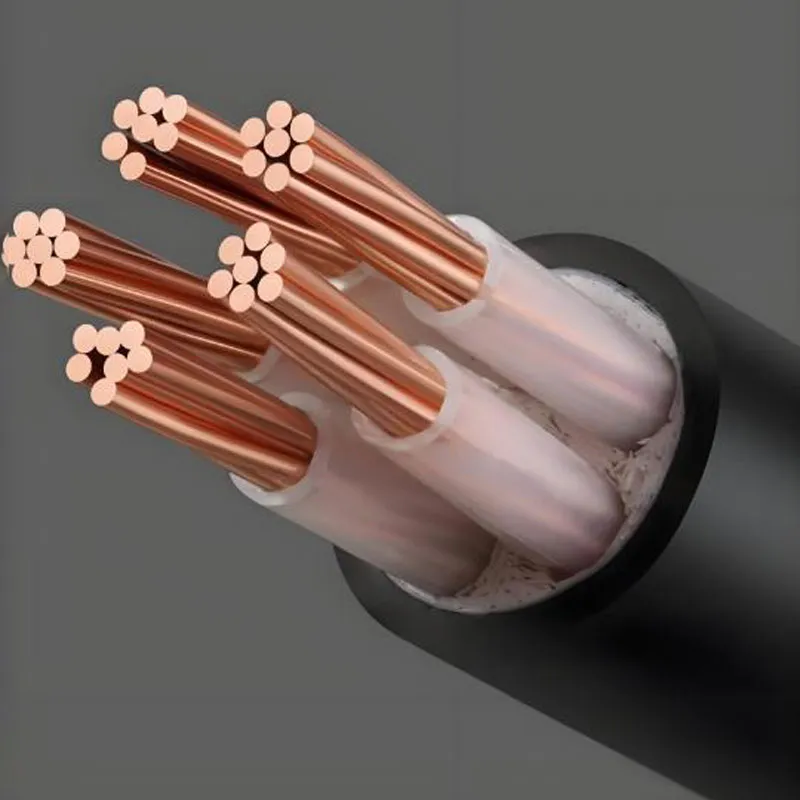

Выбор материалов – ключевой момент при разработке OEM кабель специального назначения. Здесь нет места компромиссам. Обычно используется высококачественная медь или серебро для проводников, специализированные полимерные изоляции (например, PTFE, FEP, PEEK) и армирующие слои из стекловолокна, кевлара или титана. Важно учитывать не только электрические характеристики, но и механическую прочность, устойчивость к химическим веществам и температурному воздействию.

Например, использование полиимидной изоляции (Kapton) позволяет создавать кабели, выдерживающие температуры до +260°C. Но это не единственная технология. Существуют и другие материалы и методы обработки, которые могут быть использованы для достижения определенных характеристик. Например, использование специальных плетений для повышения гибкости кабеля, или нанесение защитных покрытий для защиты от коррозии. Мы даже пробовали применять новые композитные материалы, но пока не удалось добиться стабильных результатов. Приходится возвращаться к проверенным решениям.

Проблемы и сложности в производстве

Производство специализированной кабельной продукции – это не просто сборка отдельных элементов. Это сложный технологический процесс, требующий высокой квалификации персонала и использования современного оборудования. Одним из основных вызовов является обеспечение стабильности характеристик кабеля. Любое отклонение от нормы может привести к серьезным последствиям.

Часто возникают проблемы с контролем качества. Нужно проводить регулярные испытания кабеля на соответствие требованиям заказчика. Это требует наличия специализированных лабораторий и квалифицированного персонала. Мы однажды столкнулись с проблемой с контролем влагостойкости. Оказалось, что небольшая дефектность в изоляции приводит к проникновению влаги внутрь кабеля. Пришлось полностью перерабатывать партию продукции.

ООО Цзянсу Цзиньда Кабель: опыт и решения для вашей задачи

В ООО Цзянсу Цзиньда Кабель (https://www.jsjdxl.ru) мы специализируемся на разработке и производстве кабелей специального назначения. Мы предлагаем широкий спектр решений для различных отраслей промышленности. Наша команда состоит из опытных инженеров и технологов, которые всегда готовы помочь вам в решении сложных задач. Мы используем только высококачественные материалы и современные технологии. Мы ценим долгосрочное сотрудничество и стремимся к максимальной удовлетворенности наших клиентов. В нашем ассортименте вы найдете кабели, соответствующие требованиям самых строгих стандартов.

Мы готовы обсудить ваш конкретный запрос и предложить оптимальное решение. Не стесняйтесь обращаться к нам за консультацией. Мы понимаем, что выбор правильного кабеля – это залог безопасности и надежности вашего оборудования.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

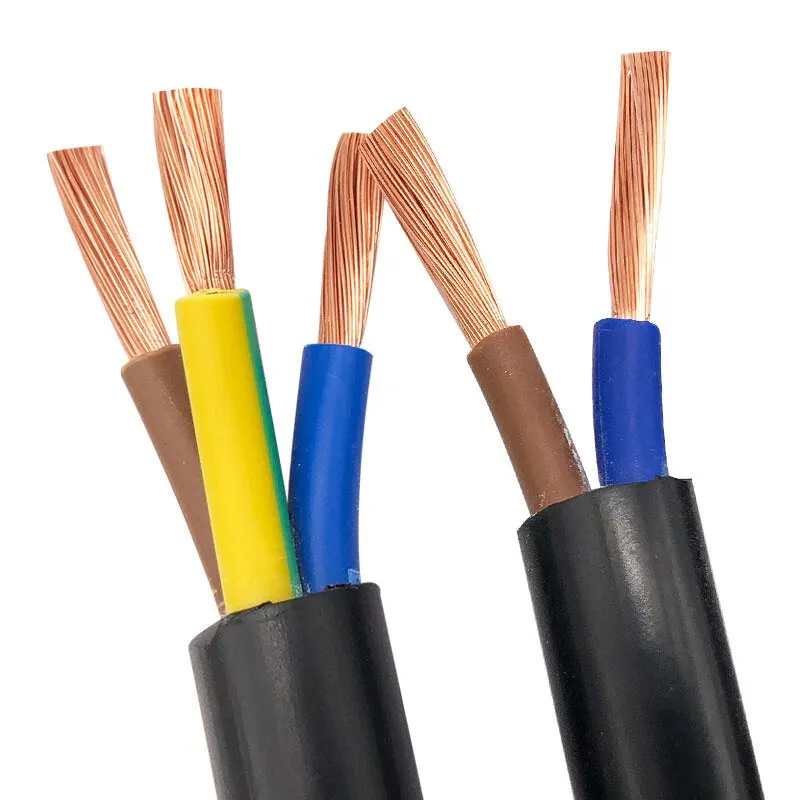

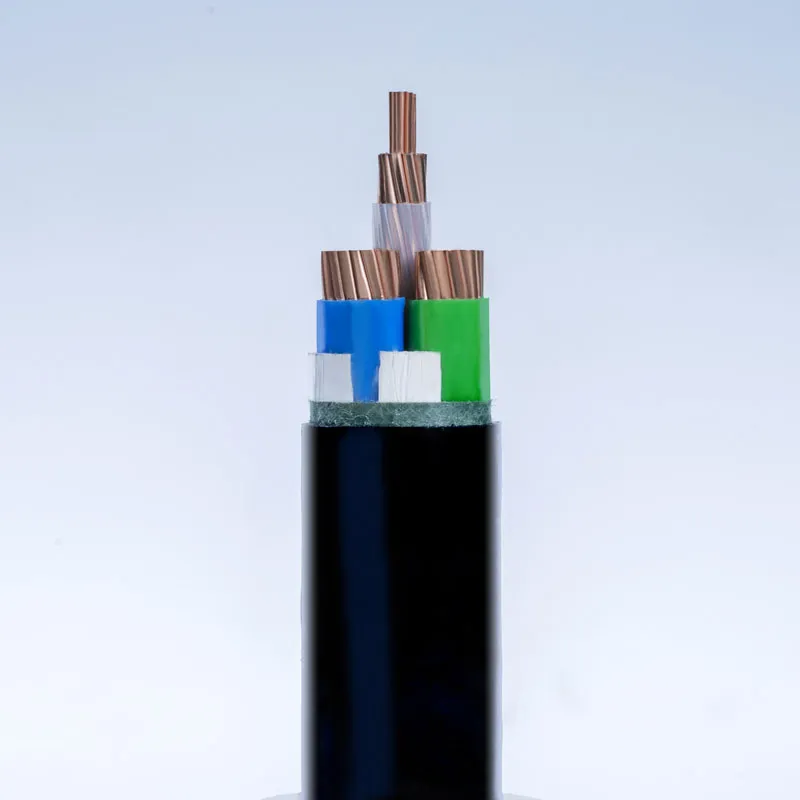

Многожильный огнезащитный кабель низкого напряжения с изоляцией и оболочкой из полиэтилена

Многожильный огнезащитный кабель низкого напряжения с изоляцией и оболочкой из полиэтилена -

Жёсткий многожильный экранированный кабель для монтажа электрооборудования и ЭВМ

Жёсткий многожильный экранированный кабель для монтажа электрооборудования и ЭВМ -

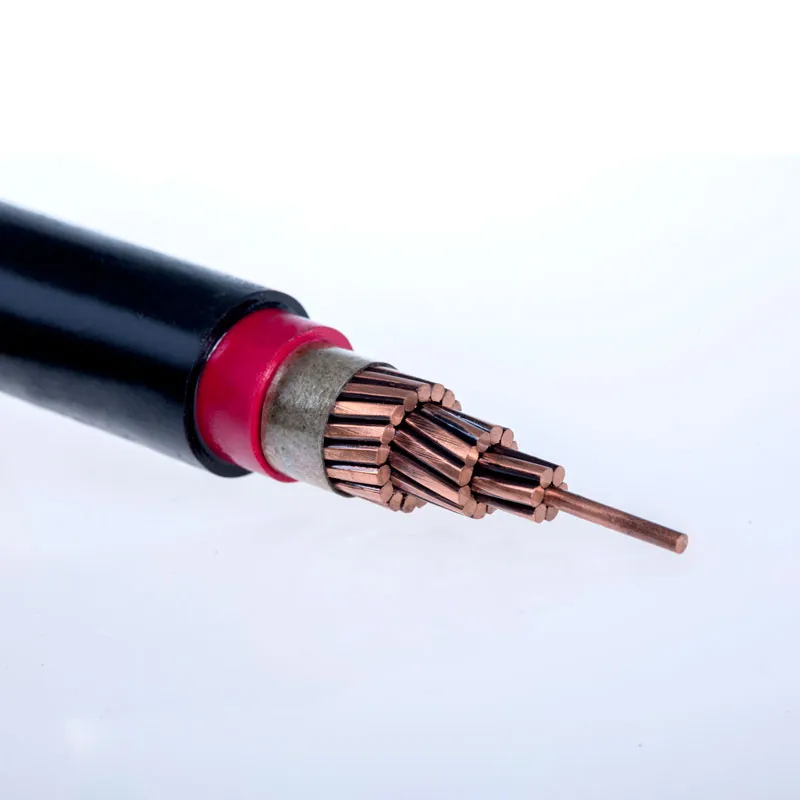

Силовой кабель с медной жилой, с изоляцией из сшитого полиэтилена (XLPE), в оболочке из ПВХ, на 1 кВ 1

Силовой кабель с медной жилой, с изоляцией из сшитого полиэтилена (XLPE), в оболочке из ПВХ, на 1 кВ 1 -

Огнестойкий кабель категории B с изоляцией и оболочкой из безгалогенного полиэтилена с низким дымовыделением (LSZH)

Огнестойкий кабель категории B с изоляцией и оболочкой из безгалогенного полиэтилена с низким дымовыделением (LSZH) -

450 В-750 В Резиноизолированный маслостойкий водонепроницаемый кабель

450 В-750 В Резиноизолированный маслостойкий водонепроницаемый кабель -

Самонесущий изолированный провод (СИП) с медной жилой, с изоляцией из XLPE, на 1 кВ

Самонесущий изолированный провод (СИП) с медной жилой, с изоляцией из XLPE, на 1 кВ -

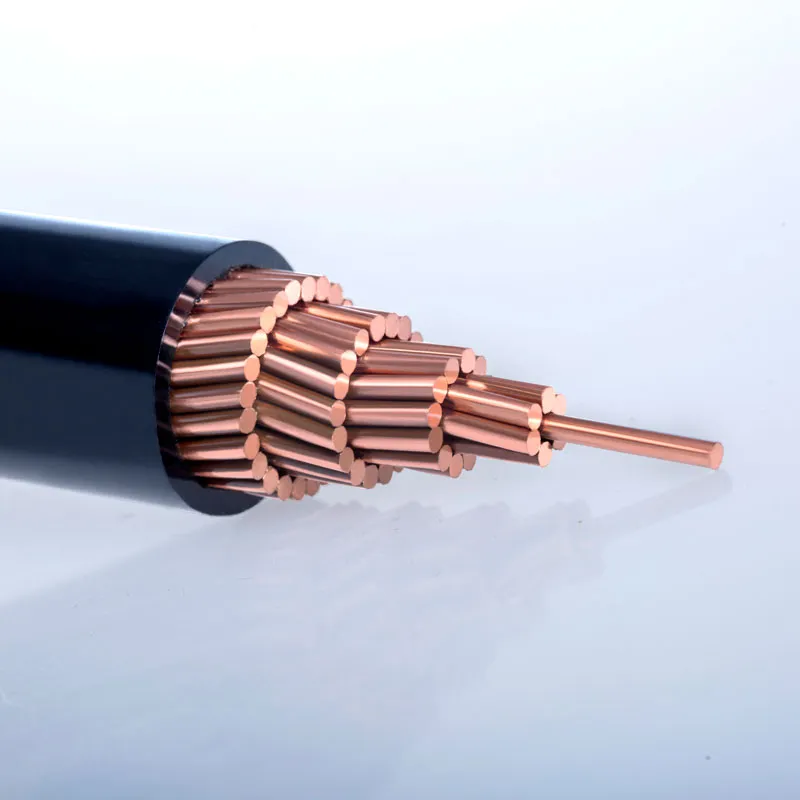

Кабель с алюминиевой жилой, с изоляцией из сшитого полиэтилена (XLPE), одножильный

Кабель с алюминиевой жилой, с изоляцией из сшитого полиэтилена (XLPE), одножильный -

Кабель с алюминиевой жилой, с изоляцией из сшитого полиэтилена (XLPE), четырёхжильный

Кабель с алюминиевой жилой, с изоляцией из сшитого полиэтилена (XLPE), четырёхжильный -

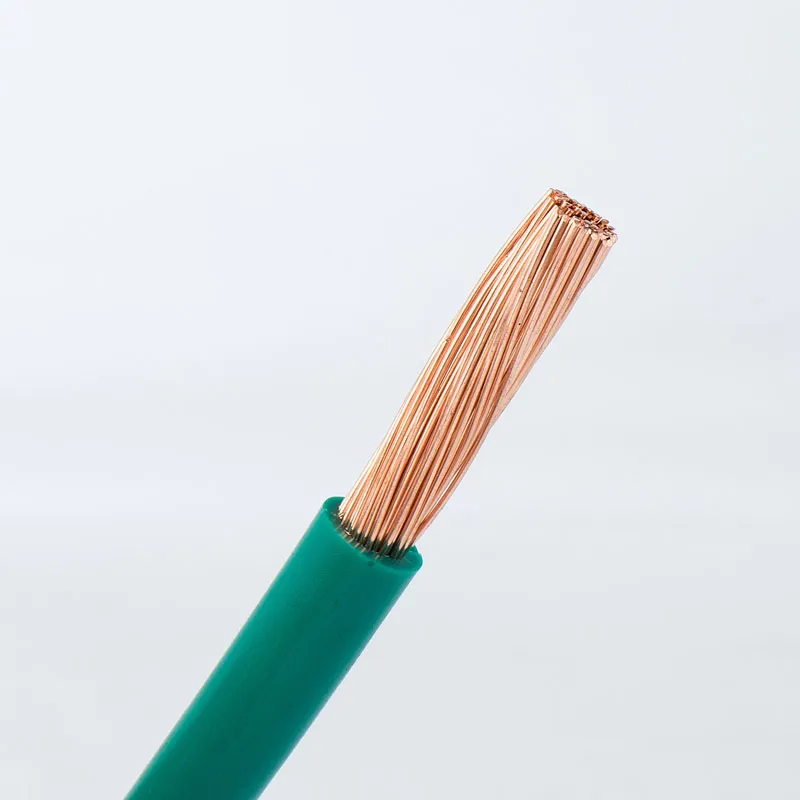

Гибкий одножильный многопроволочный провод с изоляцией из ПВХ для бытовой электропроводки низкого напряжения

Гибкий одножильный многопроволочный провод с изоляцией из ПВХ для бытовой электропроводки низкого напряжения -

Силовой кабель с медной жилой, с изоляцией из сшитого полиэтилена (XLPE), в бронеоболочке из стальной ленты, на 10 кВ 1

Силовой кабель с медной жилой, с изоляцией из сшитого полиэтилена (XLPE), в бронеоболочке из стальной ленты, на 10 кВ 1 -

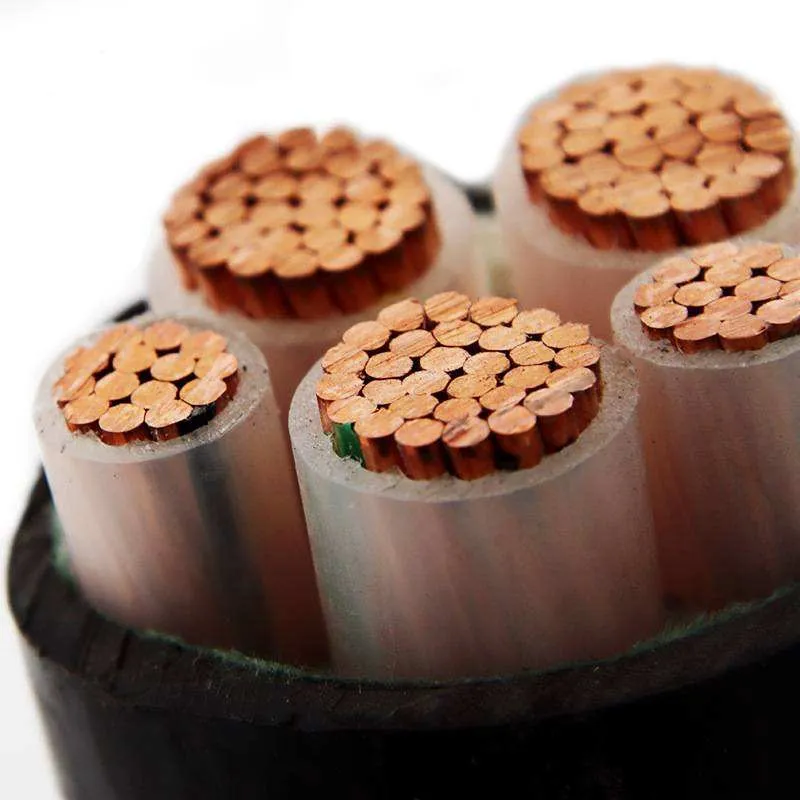

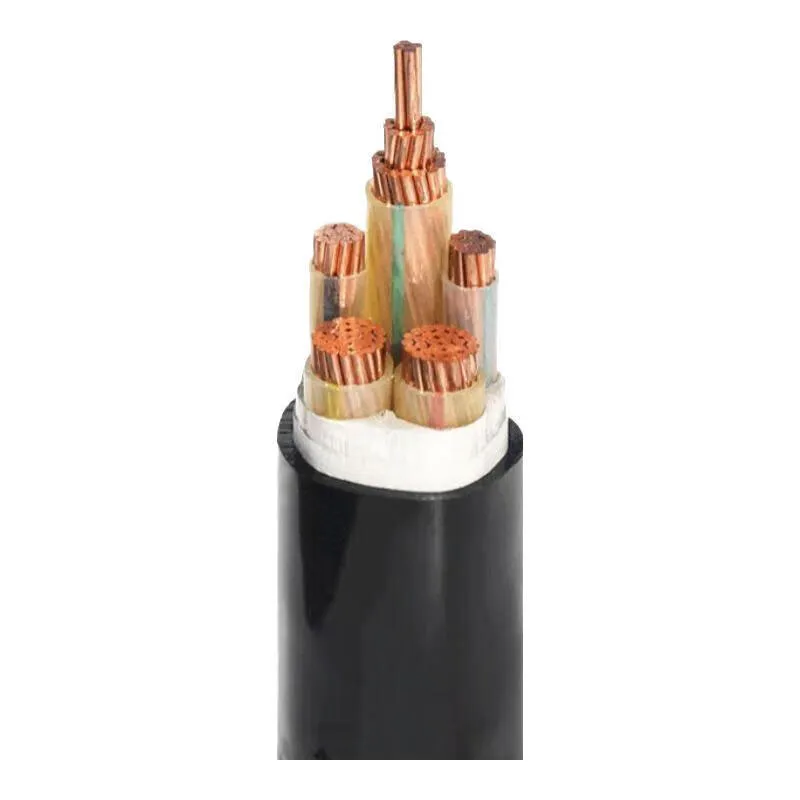

Силовой кабель с медной жилой, с изоляцией из сшитого полиэтилена (XLPE), в оболочке из ПВХ, на 1 кВ 4

Силовой кабель с медной жилой, с изоляцией из сшитого полиэтилена (XLPE), в оболочке из ПВХ, на 1 кВ 4 -

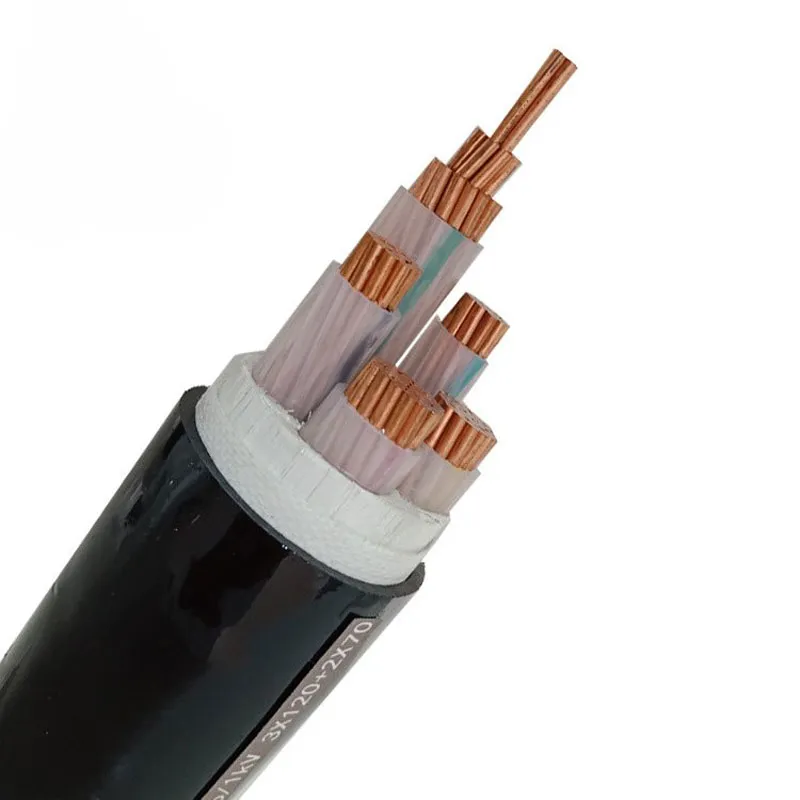

Силовой кабель с медной жилой, с изоляцией из сшитого полиэтилена (XLPE), в оболочке из ПВХ, на 1 кВ 3

Силовой кабель с медной жилой, с изоляцией из сшитого полиэтилена (XLPE), в оболочке из ПВХ, на 1 кВ 3

Связанный поиск

Связанный поиск- Изоляция проводов гост заводы

- Oem провод метро

- Oem кабель с медными жилами ввгнг frls

- Высоковольтные провода форд заводы

- Oem подключение высоковольтных проводов

- Высококачественный длина кабеля

- Кабельный интернет провод

- Сопротивление высоковольтных проводов заводы

- Кабельный провод завод

- Оптом провод с алюминиевым сердечником