-

Электронное Письмо

732789912@qq.com -

Телефон

+86-13706293899

Oem провод метро

OEM провод метро – тема, которая часто вызывает немало вопросов. Многие представляют себе это как стандартное производство кабелей, но реальность гораздо сложнее. Мы не говорим о простых силовых кабелях. Речь идет о специализированных изделиях, способных выдерживать экстремальные нагрузки, воздействие агрессивных сред и соответствовать строжайшим требованиям безопасности. Этот текст – попытка поделиться опытом, собранным за годы работы в этой области, рассказать о тонкостях и подводных камнях.

Общие требования к кабелям для метро

Первое, что нужно понимать – кабели для метрополитена – это не просто провода. Это сложные инженерные системы, предназначенные для обеспечения бесперебойной работы всех систем: электроснабжения, сигнализации, связи и управления. Требования к ним предъявляются очень высокие, и они регламентируются множеством нормативных документов, как российских, так и международных. Мы сталкивались с ситуациями, когда поставщики, предлагающие решения по OEM провод метро, не соответствовали этим требованиям, что приводило к серьезным проблемам с безопасностью и надежностью.

Основные требования включают в себя:

- Высокую устойчивость к вибрациям и ударам

- Стойкость к воздействию влаги, пыли и агрессивных химических веществ

- Возможность эксплуатации в условиях высоких температур и перепадов давления

- Соответствие требованиям пожарной безопасности (например, наличие огнестойкой изоляции)

- Высокое качество изоляции и заземления для обеспечения безопасности персонала и пассажиров

Необходимо учитывать и специфику конкретного участка метрополитена – подземный, надземный, туннельный, и т.д. Эти факторы напрямую влияют на выбор материала и конструкцию кабеля.

Проблемы с материалами и изоляцией

Выбор подходящих материалов для изоляции кабеля – это критически важный этап. В первую очередь, это должны быть материалы, устойчивые к воздействию агрессивных сред и температурных перепадов. Часто используются полиэтилен, поливинилхлорид (ПВХ), а также специальные композитные материалы. При работе с OEM провод метро мы сталкивались с проблемой некачественной изоляции, которая быстро разрушалась под воздействием вибраций и влаги. Это приводило к короткому замыканию и авариям.

Не менее важна и технология нанесения изоляции. Она должна быть равномерной, без дефектов и трещин. Мы использовали различные методы нанесения изоляции – напыление, протяжку, экструзию. Каждый метод имеет свои преимущества и недостатки, и выбор зависит от материала изоляции и требований к качеству.

Важно помнить, что даже самые современные материалы не всегда подходят для всех условий эксплуатации. Например, ПВХ может быть недостаточно устойчивым к воздействию определенных химических веществ, а полиэтилен может требовать дополнительной защиты от ультрафиолетового излучения.

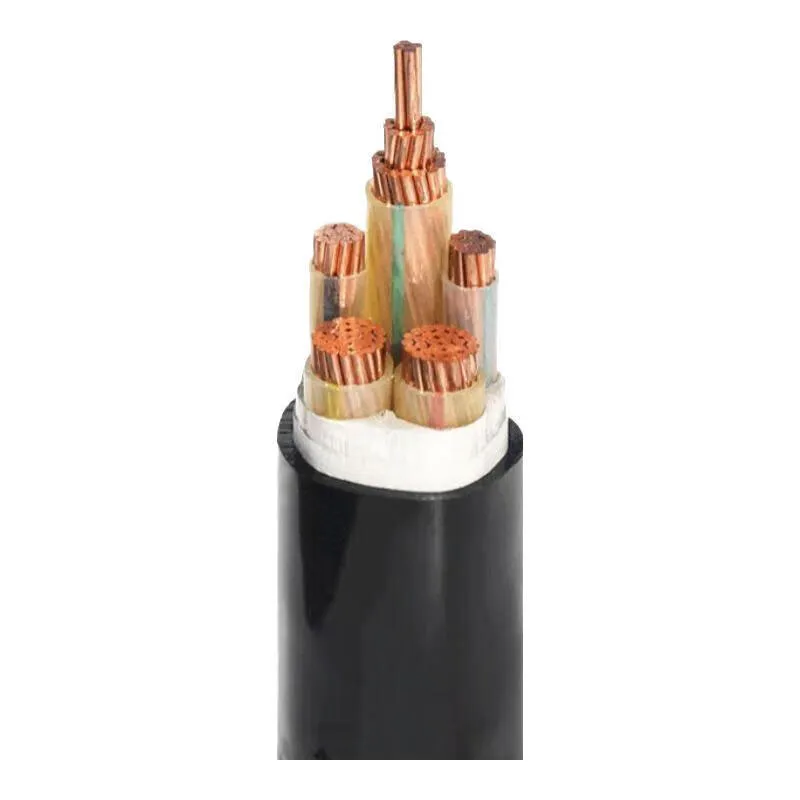

Процесс производства OEM провод метро

Производство кабелей для метро – это сложный и многоэтапный процесс, требующий высокоточного оборудования и квалифицированного персонала. Он включает в себя:

- Подготовку материалов (резку, нарезку, очистку)

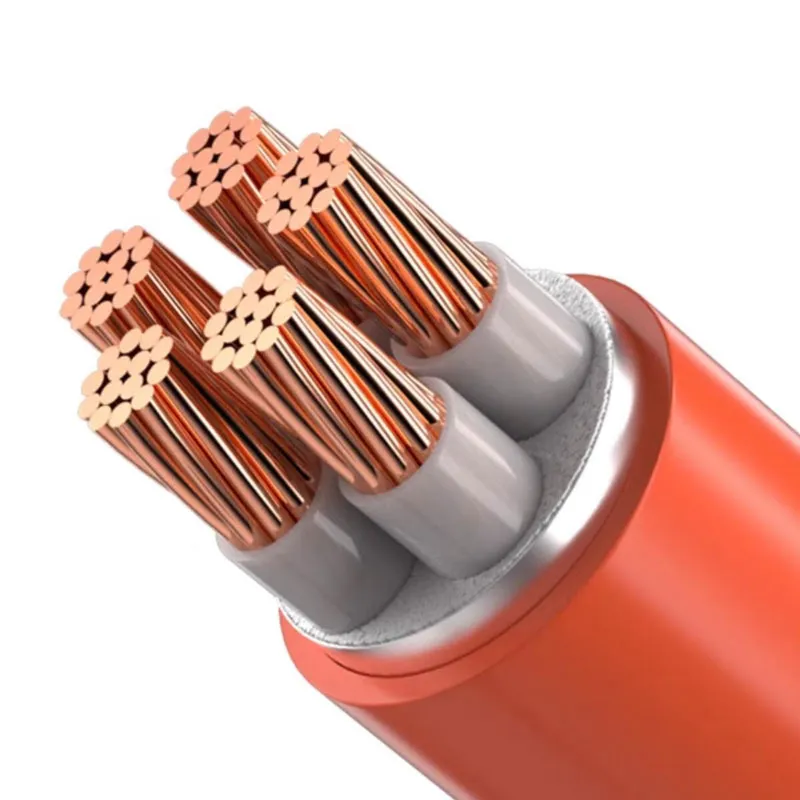

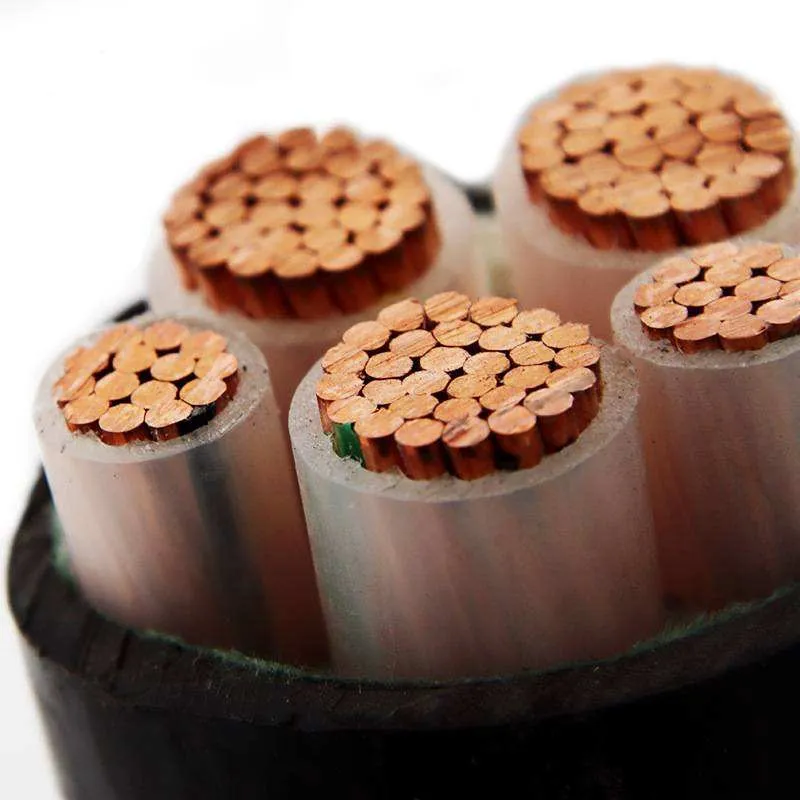

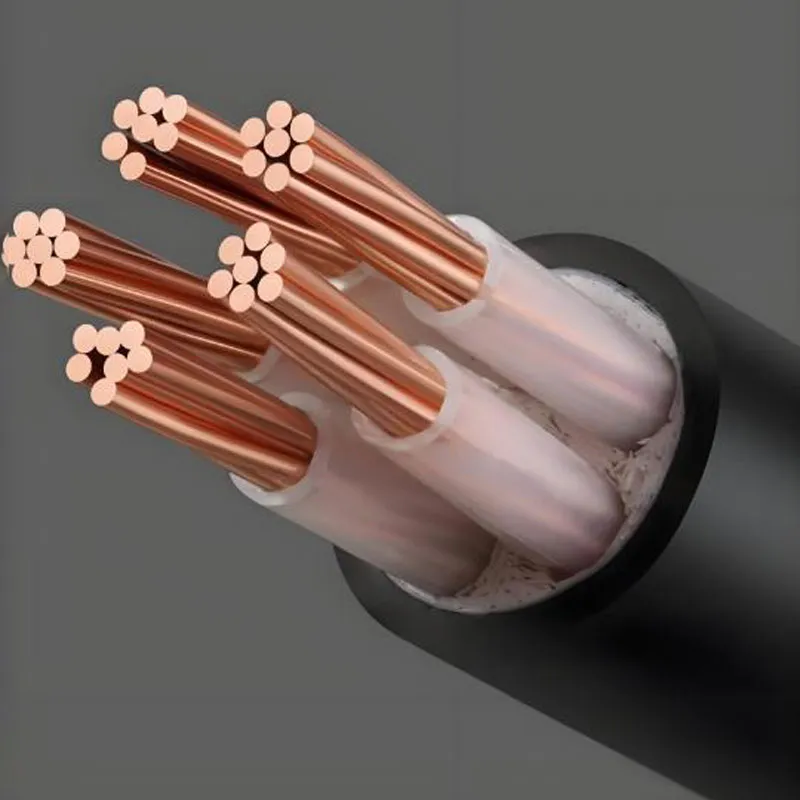

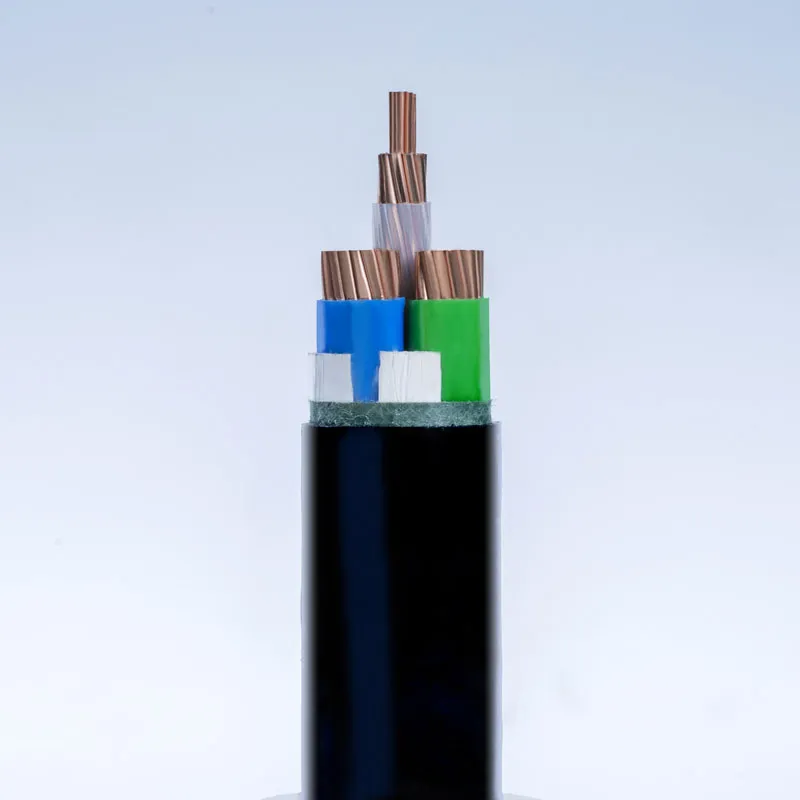

- Формование жилы (обычно это медные или алюминиевые проводники)

- Нанесение изоляции

- Скручивание жил в скрутку

- Формирование внешней оболочки кабеля

- Проверка качества кабеля (механическая, электрическая, гидравлическая)

Особое внимание уделяется контролю качества на каждом этапе производства. Мы используем современное оборудование для контроля толщины изоляции, сопротивления изоляции, механической прочности и других параметров. Использование автоматизированных систем контроля позволяет снизить вероятность ошибок и повысить качество продукции.

Некоторые производители, особенно те, кто ориентированы на массовое производство, могут пренебрегать качеством контрольных операций. Это может привести к тому, что в кабеле могут быть дефекты, которые не будут обнаружены на ранних этапах производства и проявятся только в процессе эксплуатации. Мы всегда уделяем первостепенное внимание контролю качества, потому что знаем, что от этого зависит безопасность и надежность всей системы.

Контроль качества и испытания

Испытания кабелей для метрополитена – это комплексная процедура, которая проводится для проверки соответствия кабеля требованиям нормативных документов и техническим условиям. Она включает в себя:

- Проверку механической прочности (на растяжение, изгиб, удар)

- Проверку электрической прочности (на пробой, сопротивление изоляции)

- Проверку устойчивости к воздействию вибраций и ударов

- Проверку устойчивости к воздействию влаги, пыли и химических веществ

- Проверку огнестойкости (при необходимости)

Мы используем специализированное оборудование для проведения испытаний кабелей, такое как испытательные стенды для определения сопротивления изоляции, вибростенды для проверки устойчивости к вибрациям, и термокамеры для испытаний на воздействие температур. Результаты испытаний тщательно документируются и хранятся в архиве.

Ключевым моментом является не только проведение испытаний, но и правильная интерпретация результатов. Важно понимать, что все испытания проводятся в искусственных условиях, и реальные условия эксплуатации могут отличаться. Поэтому необходимо учитывать все факторы, которые могут повлиять на результаты испытаний.

Наши трудности и успехи

В процессе работы над проектами OEM провод метро мы сталкивались с различными трудностями. Одним из самых распространенных является нехватка квалифицированного персонала. Требуются инженеры-конструкторы, технологи, специалисты по контролю качества, обладающие опытом работы с кабелями для метрополитена. Мы инвестировали в обучение и повышение квалификации наших сотрудников, чтобы решить эту проблему.

Другой проблемой является сложность выбора поставщиков материалов и оборудования. Необходимо выбирать поставщиков, которые могут предоставить материалы и оборудование, соответствующие требованиям нормативных документов и техническим условиям. Мы работаем только с проверенными поставщиками, которые имеют хорошую репутацию на рынке.

Мы успешно реализовали несколько проектов по производству кабелей для метрополитена в России и за рубежом. Мы гордимся тем, что наши кабели обеспечивают бесперебойную работу систем электроснабжения, сигнализации, связи и управления в метрополитенах.

Заключение

Изготовление кабелей для метрополитена – это сложная и ответственная задача, требующая высокого уровня профессионализма и опыта. OEM провод метро требует особого внимания к деталям, выбору материалов и технологиям производства. Мы надеемся, что наш опыт и знания помогут вам избежать ошибок и добиться успеха в этой области. Для получения более подробной информации о наших продуктах и услугах, пожалуйста, свяжитесь с нами: ООО Цзянсу Цзиньда Кабель. Мы готовы предложить вам индивидуальные решения, соответствующие вашим потребностям.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

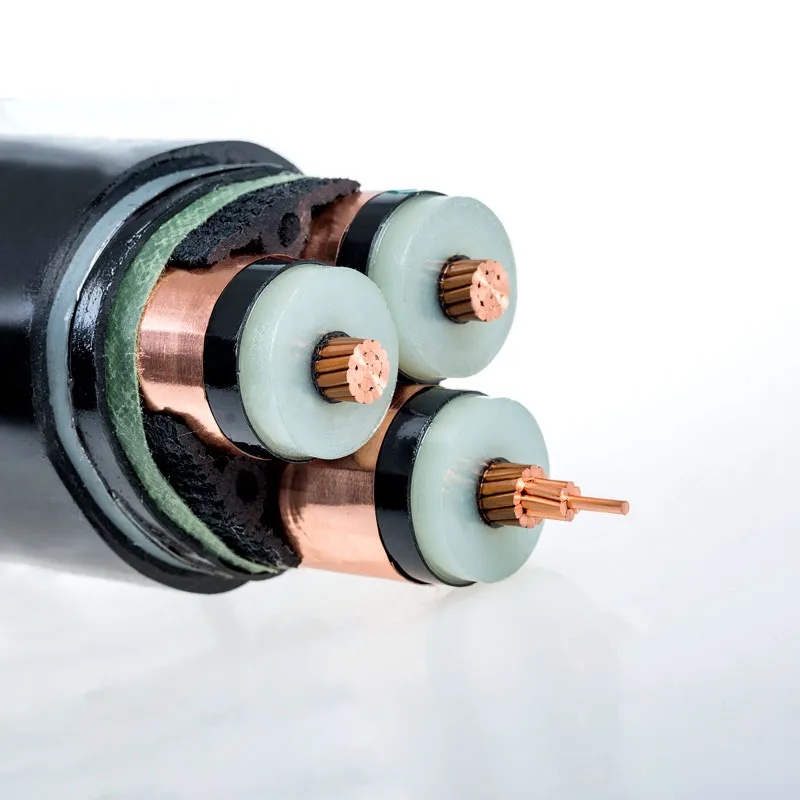

Силовой кабель с медной жилой, с изоляцией из сшитого полиэтилена (XLPE), в оболочке из ПВХ, на 1 кВ 3

Силовой кабель с медной жилой, с изоляцией из сшитого полиэтилена (XLPE), в оболочке из ПВХ, на 1 кВ 3 -

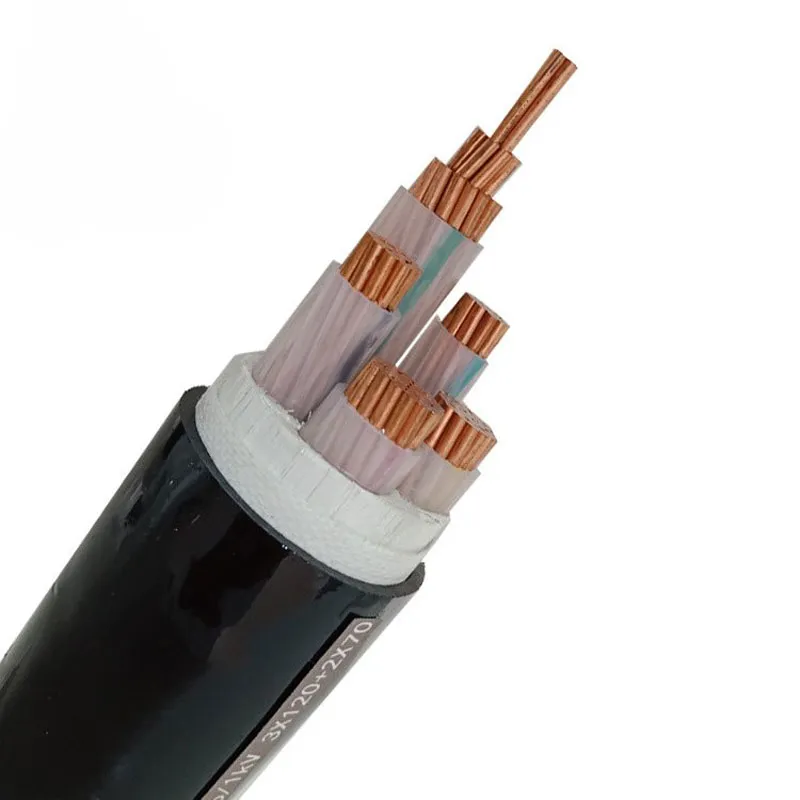

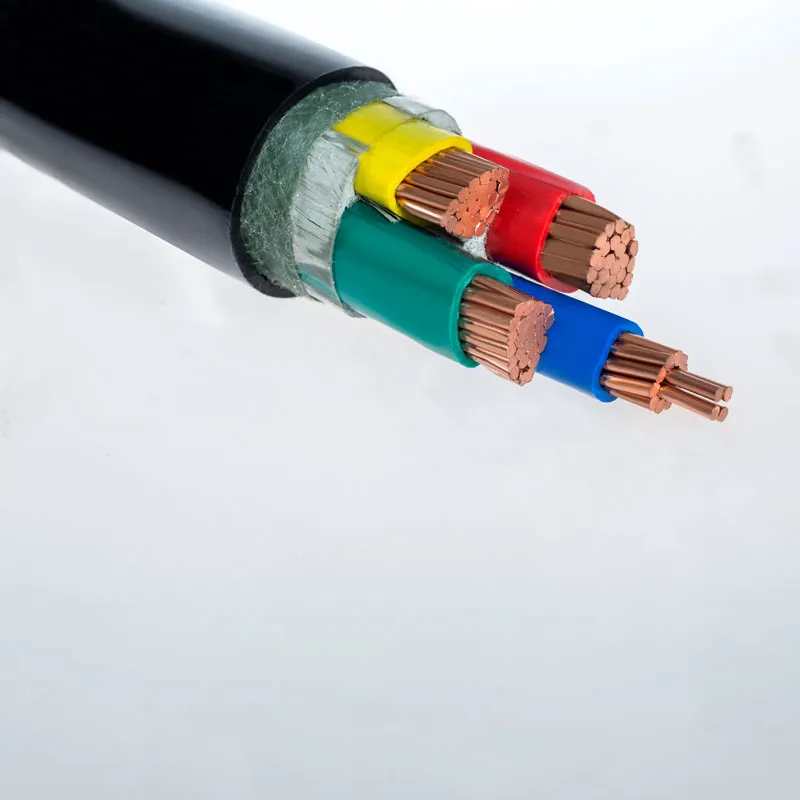

Кабель с алюминиевой жилой, с изоляцией из сшитого полиэтилена (XLPE), четырёхжильный

Кабель с алюминиевой жилой, с изоляцией из сшитого полиэтилена (XLPE), четырёхжильный -

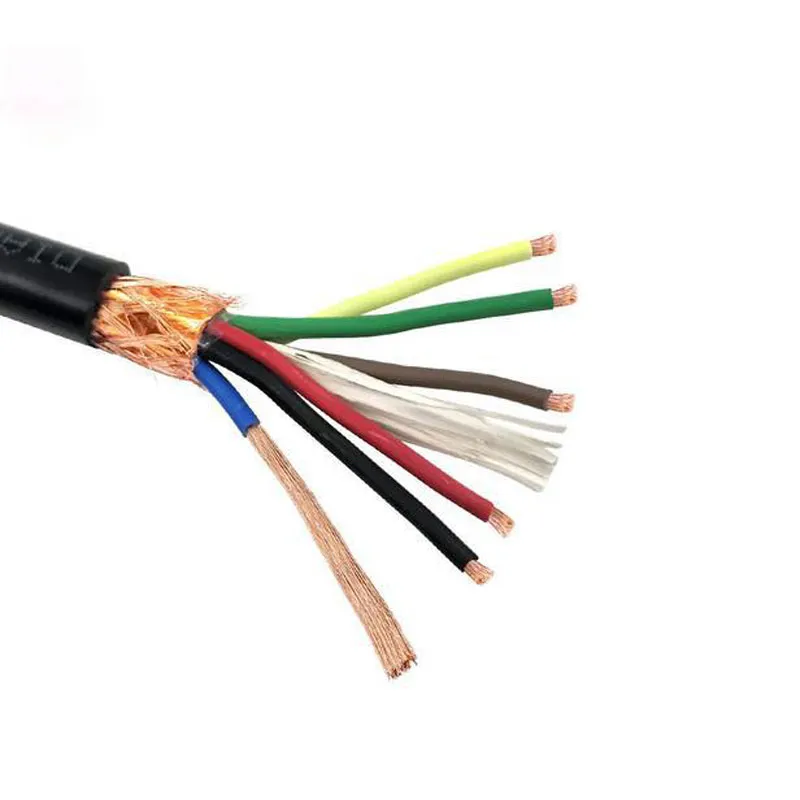

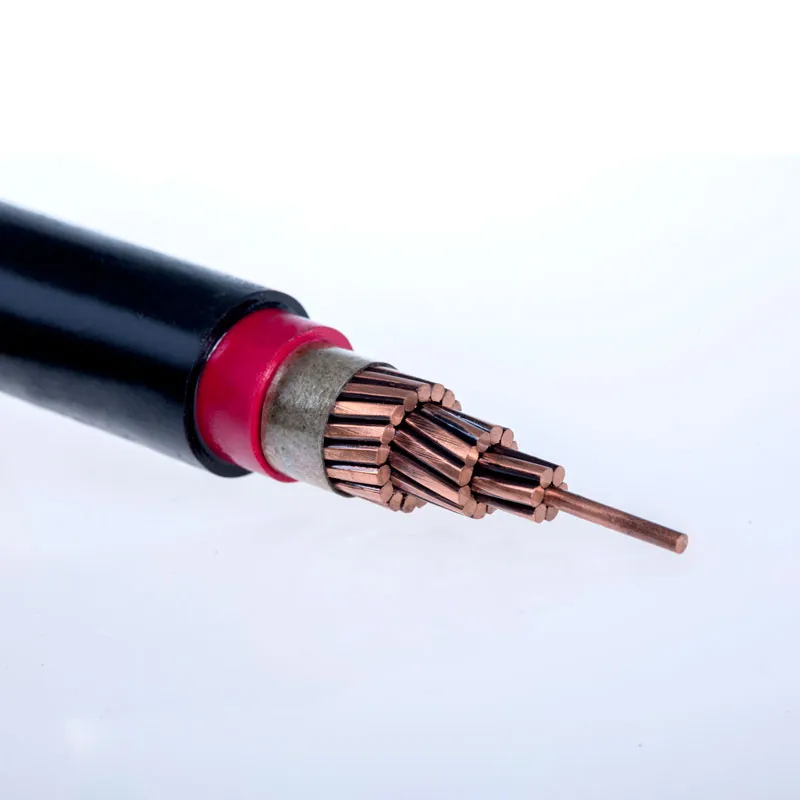

Жёсткий многожильный экранированный кабель для монтажа электрооборудования и ЭВМ

Жёсткий многожильный экранированный кабель для монтажа электрооборудования и ЭВМ -

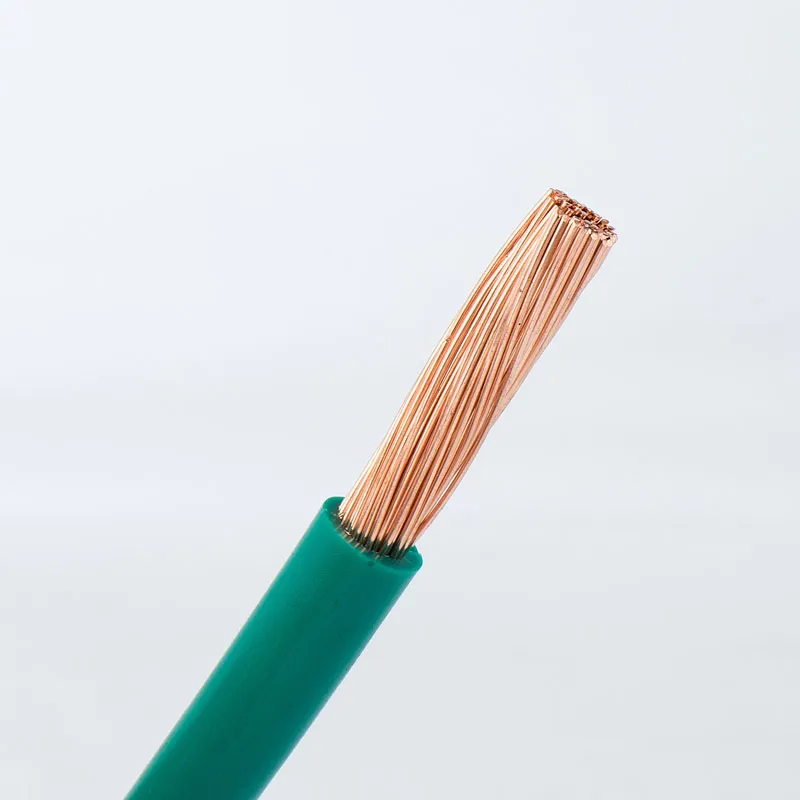

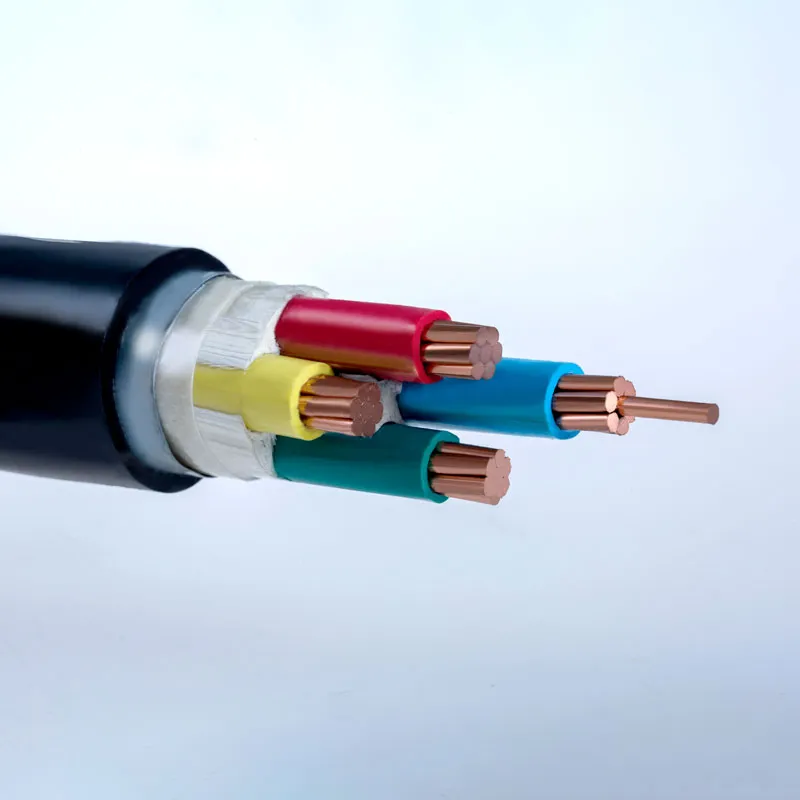

Силовой кабель с медной жилой, с изоляцией из сшитого полиэтилена (XLPE), в оболочке из ПВХ, на 1 кВ 1

Силовой кабель с медной жилой, с изоляцией из сшитого полиэтилена (XLPE), в оболочке из ПВХ, на 1 кВ 1 -

Контрольный кабель с медными жилами с пластмассовой изоляцией

Контрольный кабель с медными жилами с пластмассовой изоляцией -

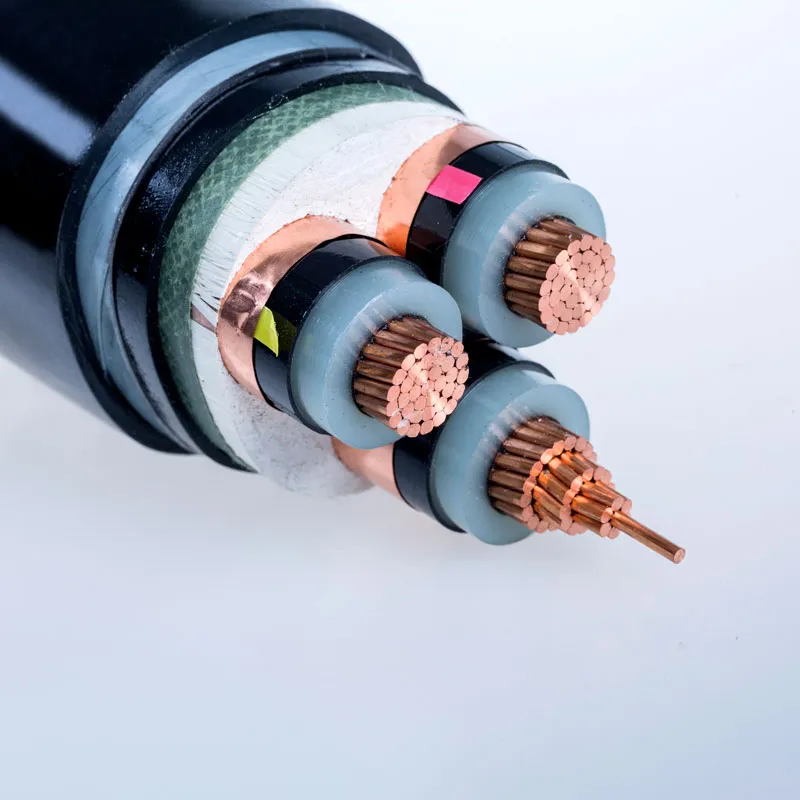

Силовой кабель с медной жилой, с изоляцией из сшитого полиэтилена (XLPE), в бронеоболочке из стальной ленты, на 35 кВ 1

Силовой кабель с медной жилой, с изоляцией из сшитого полиэтилена (XLPE), в бронеоболочке из стальной ленты, на 35 кВ 1 -

Минеральный изолированный огнестойкий кабель (тип MI)

Минеральный изолированный огнестойкий кабель (тип MI) -

Силовой кабель с медной жилой, с изоляцией из ПВХ, в бронеоболочке из стальной ленты, на 1 кВ

Силовой кабель с медной жилой, с изоляцией из ПВХ, в бронеоболочке из стальной ленты, на 1 кВ -

Огнестойкий кабель в металлической оболочке

Огнестойкий кабель в металлической оболочке -

Кабель из бескислородной меди, с изоляцией и оболочкой из безгалогенной композиции с низким дымовыделением (LSZH)

Кабель из бескислородной меди, с изоляцией и оболочкой из безгалогенной композиции с низким дымовыделением (LSZH) -

Огнестойкий кабель категории B с изоляцией и оболочкой из безгалогенного полиэтилена с низким дымовыделением (LSZH)

Огнестойкий кабель категории B с изоляцией и оболочкой из безгалогенного полиэтилена с низким дымовыделением (LSZH) -

Самонесущий изолированный провод (СИП) с алюминиевой жилой, с изоляцией из XLPE, на 1 кВ

Самонесущий изолированный провод (СИП) с алюминиевой жилой, с изоляцией из XLPE, на 1 кВ

Связанный поиск

Связанный поиск- Высококачественный кабель провод

- Монтаж медножильного кабеля заводы

- Высоковольтные провода нива

- Купить кабель

- Сопротивление высоковольтных проводов

- Оптом красные шары на высоковольтных проводах

- Высококачественный высоковольтные провода схема

- Высококачественный высоковольтные провода шевроле

- Oem кабельные проходки

- Оптом грей кабель