-

Электронное Письмо

732789912@qq.com -

Телефон

+86-13706293899

Oem провод среднего напряжения

Оem провод среднего напряжения – это термин, который часто встречается, но его понимание может быть разным. Многие воспринимают это как просто производство кабелей по заказу, но на самом деле это гораздо более сложный процесс, требующий глубоких знаний в области материаловедения, электротехники и, конечно, нормативной документации. Давайте разберемся, что на самом деле подразумевается под этим понятием, с какими трудностями сталкиваются производители и как их можно преодолеть. Мы не будем вдаваться в пустые теоретические рассуждения, а постараемся поделиться опытом, который мы накопили в процессе работы.

Что такое 'Oem провод среднего напряжения'?

В первую очередь, важно понимать, что 'Oem провод среднего напряжения' – это не какой-то отдельный тип кабеля. Это способ производства кабелей по индивидуальным требованиям заказчика. Заказчик может определять практически все параметры: сечение, тип изоляции, количество жил, способ защиты от внешних воздействий, требуемую нагрузку и многое другое. Это существенно отличается от производства кабелей стандартных серий. По сути, это производство под конкретный проект, а не для широкого рынка.

Часто встречается неверное представление, что 'Oem' означает только производство по чертежам заказчика. На практике это может быть и доработка существующей конструкции, оптимизация материалов для снижения стоимости, или, наоборот, использование более дорогих, но долговечных материалов для обеспечения надежности. Важно понимать, что конечная цель – удовлетворить потребности клиента, а не просто выполнить его техническое задание.

Мы сталкивались с ситуациями, когда заказчик предоставлял очень общие требования, что значительно усложняло задачу. Например, просто просил 'кабель для освещения'. В таком случае, необходимо уточнять множество деталей: напряжение, ток, тип монтажа, условия эксплуатации (температура, влажность, наличие химически агрессивных сред). Без детального анализа требований невозможно подобрать оптимальный вариант.

Основные сложности при производстве высоковольтных кабелей по заказу

Работа с высоковольтными кабелями сопряжена с повышенными требованиями к качеству и безопасности. Любая ошибка может привести к серьезным последствиям. Поэтому, при производстве высоковольтных кабелей по индивидуальным заказам, особенно возникают следующие сложности:

- Выбор материалов: Необходимо учитывать не только характеристики изоляции, но и устойчивость к температурным колебаниям, ультрафиолетовому излучению, химическим веществам. Например, для работы в агрессивной среде потребуется использовать специальные марки полимеров. Мы использовали, например, XLPE, EPR, и PVDF, каждый из которых подходит для определенных условий.

- Разработка конструкции: Форма и размер кабеля должны соответствовать требованиям заказчика и обеспечивать надежную защиту от механических повреждений. Важно правильно подобрать количество жил, способ их укладки и защиту от внешних воздействий.

- Контроль качества: На каждом этапе производства необходимо проводить контроль качества, чтобы убедиться в соответствии кабеля требованиям нормативной документации. Мы используем как стандартные методы контроля, так и дополнительные испытания, например, испытания на прочность изоляции повышенным напряжением.

Одним из самых распространенных вопросов является выбор типа изоляции. Каждый материал имеет свои преимущества и недостатки. Например, XLPE более экономичен, но менее устойчив к высоким температурам, чем EPR или PVDF. Мы часто рекомендуем заказчикам проводить сравнительный анализ различных вариантов, чтобы выбрать оптимальный.

Пример из практики: кабель для ветряной электростанции

Однажды нам поступил заказ на производство кабеля для ветряной электростанции. Требования были очень специфические: кабель должен был выдерживать экстремальные температуры, устойчив к ультрафиолетовому излучению и механическим воздействиям, а также соответствовать требованиям по пожарной безопасности. Это был сложный проект, требующий использования специализированных материалов и технологий. Мы выбрали кабель с многослойной изоляцией, состоящей из XLPE, EPR и огнестойкого полимера. Для защиты от механических повреждений мы использовали бронирование из стальной проволоки. После завершения производства, кабель прошел полный комплекс испытаний, подтверждающих его соответствие требованиям заказчика.

В ходе производства возникла проблема с согласованием с заказчиком параметров бронирования. Изначально мы предложили один вариант, но заказчик посчитал его слишком громоздким и дорогим. После нескольких итераций мы смогли найти компромиссное решение, которое обеспечивало необходимую защиту, но при этом не превышало бюджета. Это пример того, как важно поддерживать постоянную связь с заказчиком и оперативно реагировать на изменения требований.

Технологические особенности производства

Современное производство кабелей высокого напряжения – это высокотехнологичный процесс, требующий использования специализированного оборудования и квалифицированного персонала. Мы используем многослойные катушечные машины для намотки кабеля, а также автоматизированные системы контроля качества. Особое внимание уделяется контролю геометрии кабеля и равномерности распределения изоляции. Необходимо постоянно отслеживать технологические параметры процесса, чтобы обеспечить стабильность качества продукции.

Один из важных аспектов – это правильная подготовка материалов. Перед намоткой кабель необходимо подвергнуть предварительной обработке: очистке, обезжириванию, сушке. Это позволяет избежать дефектов и обеспечить надежность соединения слоев изоляции.

Мы также применяем современные методы контроля качества, такие как термография и ультразвуковой контроль. Это позволяет выявить скрытые дефекты, которые могут пропустить при визуальном осмотре.

Ошибки, которых стоит избегать

При производстве высоковольтных кабелей часто допускают следующие ошибки:

- Использование некачественных материалов. Это может привести к быстрому износу кабеля и его выходу из строя.

- Несоблюдение технологических норм. Это может привести к дефектам в конструкции кабеля и снижению его надежности.

- Отсутствие контроля качества. Это может привести к тому, что в эксплуатацию будут выпущены некондиционные кабели.

Мы всегда уделяем особое внимание выбору поставщиков материалов и контролю качества на всех этапах производства. Мы также постоянно повышаем квалификацию персонала, чтобы обеспечивать высокое качество продукции.

Заключение

Производство Oem провод среднего напряжения – это сложная, но интересная задача, требующая глубоких знаний и опыта. Мы уверены, что благодаря нашим знаниям и опыту, мы можем предложить нашим клиентам качественные и надежные кабели, соответствующие их требованиям. Работа в этой сфере требует не только технической компетенции, но и гибкости, умения находить нестандартные решения и постоянного стремления к совершенствованию.

ООО Цзянсу Цзиньда Кабель (https://www.jsjdxl.ru) - это компания с многолетним опытом в производстве кабельной продукции. Мы предлагаем широкий ассортимент кабелей для различных отраслей промышленности, включая электроэнергетику, строительство и промышленность. Мы постоянно расширяем ассортимент и совершенствуем технологические процессы, чтобы удовлетворять растущие потребности наших клиентов. Мы гордимся тем, что можем поставлять продукцию высокого качества и надежности.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

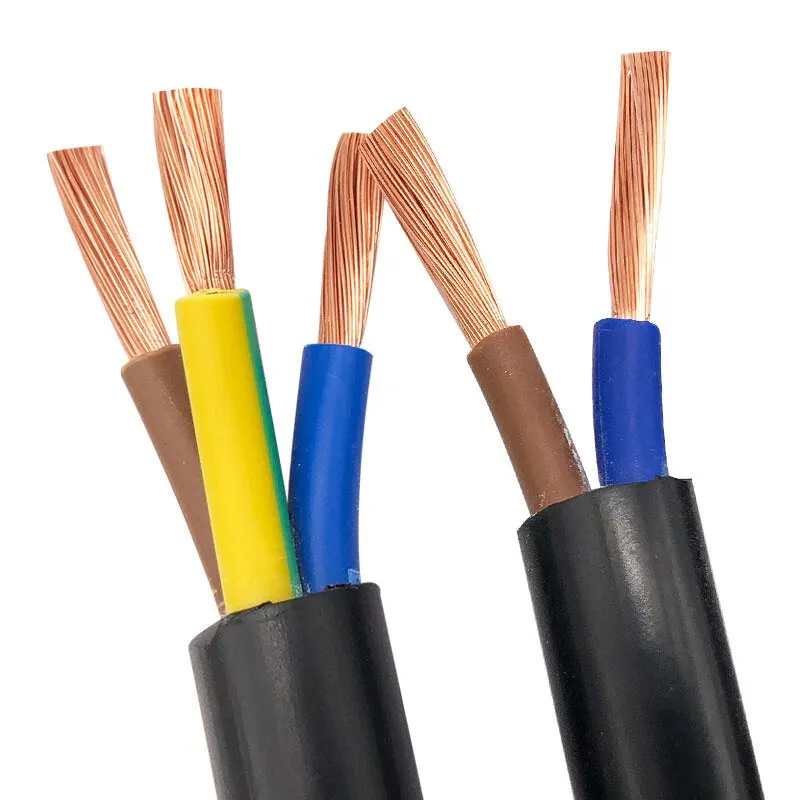

Многожильный гибкий провод с изоляцией из ПВХ для бытовой электропроводки низкого напряжения

Многожильный гибкий провод с изоляцией из ПВХ для бытовой электропроводки низкого напряжения -

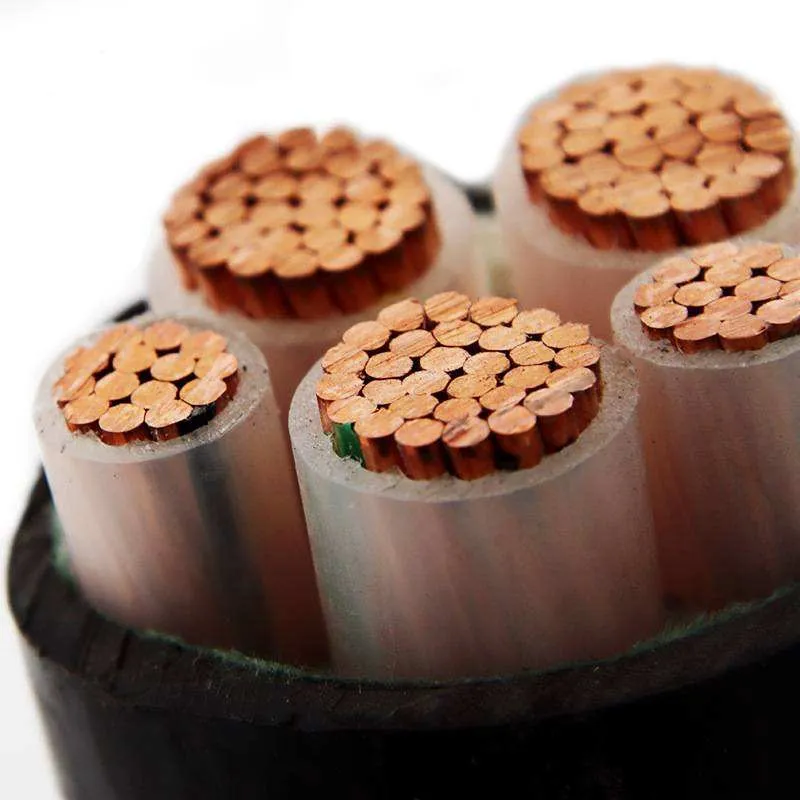

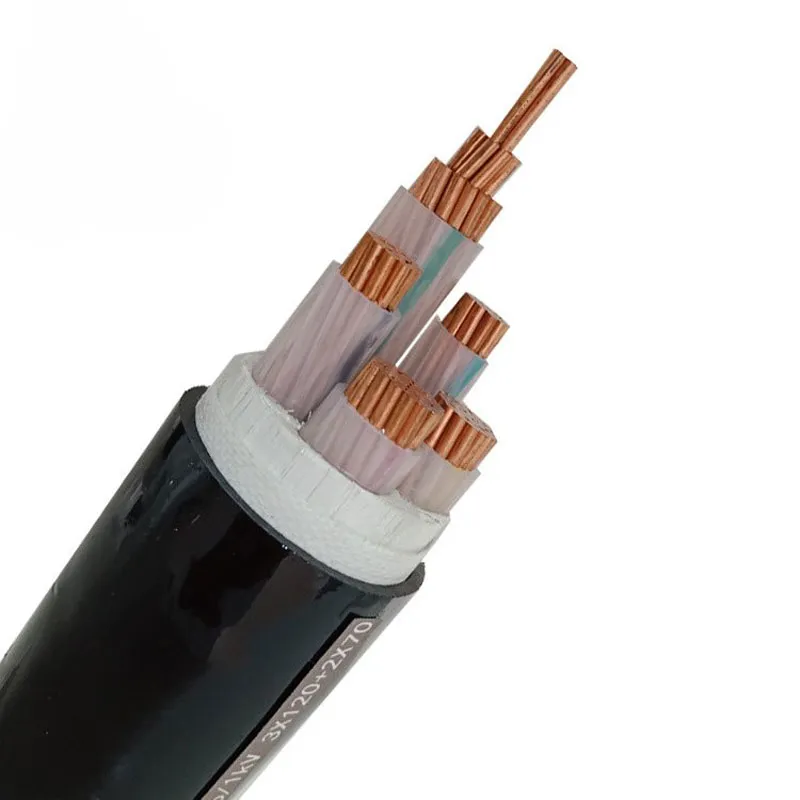

Кабель с алюминиевой жилой, с изоляцией из сшитого полиэтилена (XLPE), трёхжильный

Кабель с алюминиевой жилой, с изоляцией из сшитого полиэтилена (XLPE), трёхжильный -

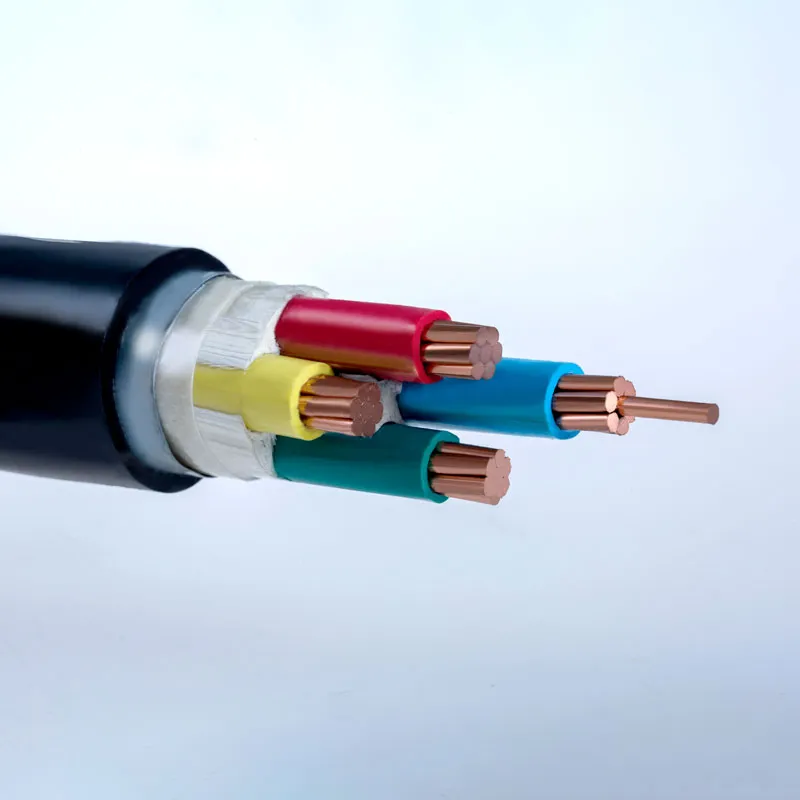

Контрольный кабель с медными жилами с пластмассовой изоляцией

Контрольный кабель с медными жилами с пластмассовой изоляцией -

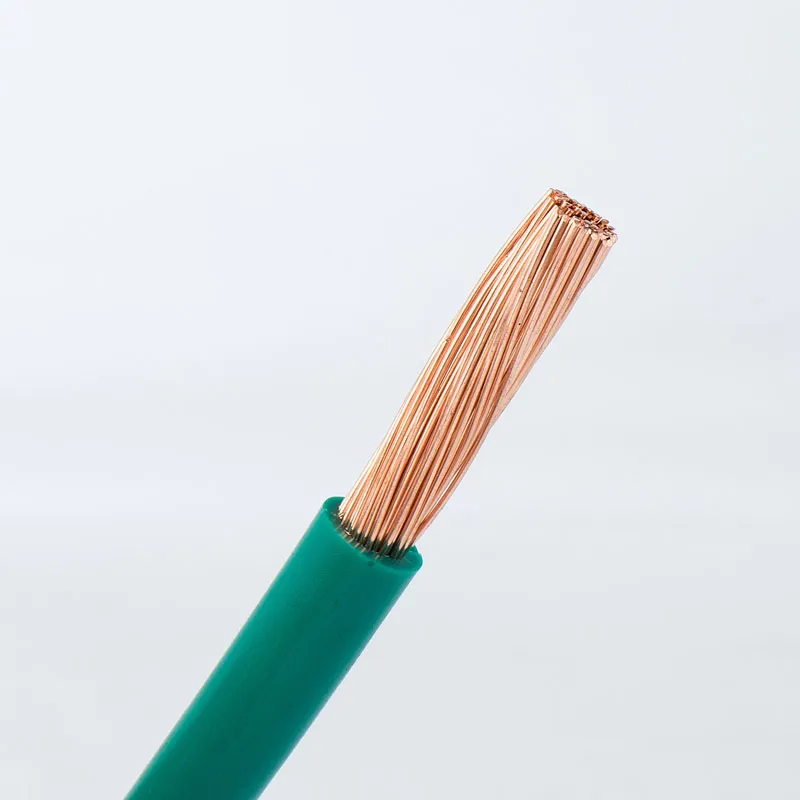

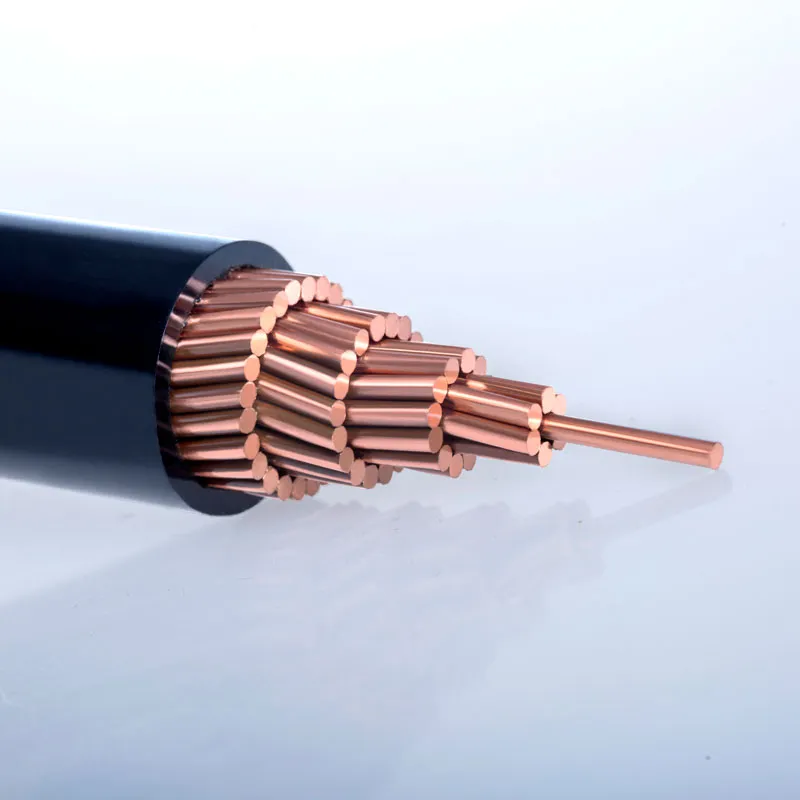

Гибкий одножильный многопроволочный провод с изоляцией из ПВХ для бытовой электропроводки низкого напряжения

Гибкий одножильный многопроволочный провод с изоляцией из ПВХ для бытовой электропроводки низкого напряжения -

Ультрагибкий маслостойкий кабель с резиновой оболочкой

Ультрагибкий маслостойкий кабель с резиновой оболочкой -

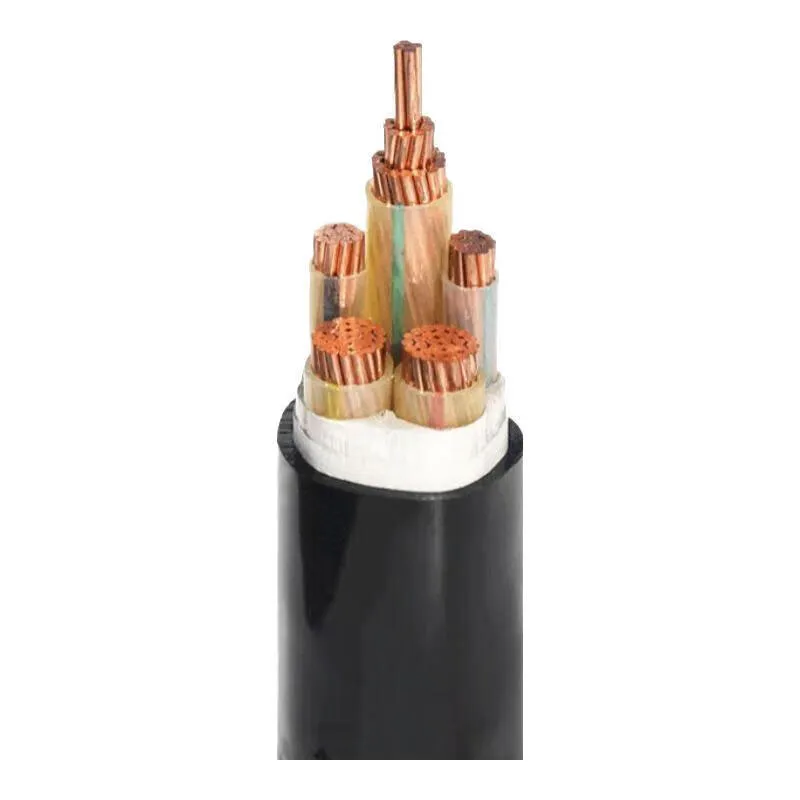

Силовой кабель с медной жилой, с изоляцией из сшитого полиэтилена (XLPE), в оболочке из ПВХ, на 1 кВ 2

Силовой кабель с медной жилой, с изоляцией из сшитого полиэтилена (XLPE), в оболочке из ПВХ, на 1 кВ 2 -

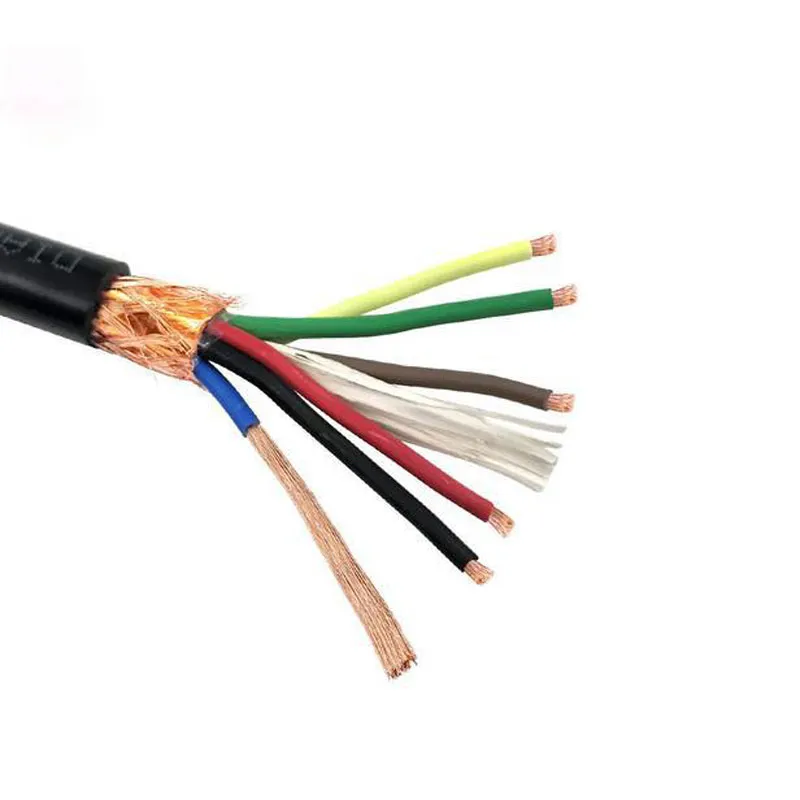

Гибкий многожильный экранированный кабель для монтажа электрооборудования и ЭВМ

Гибкий многожильный экранированный кабель для монтажа электрооборудования и ЭВМ -

Огнестойкий кабель категории B с изоляцией и оболочкой из безгалогенного полиэтилена с низким дымовыделением (LSZH)

Огнестойкий кабель категории B с изоляцией и оболочкой из безгалогенного полиэтилена с низким дымовыделением (LSZH) -

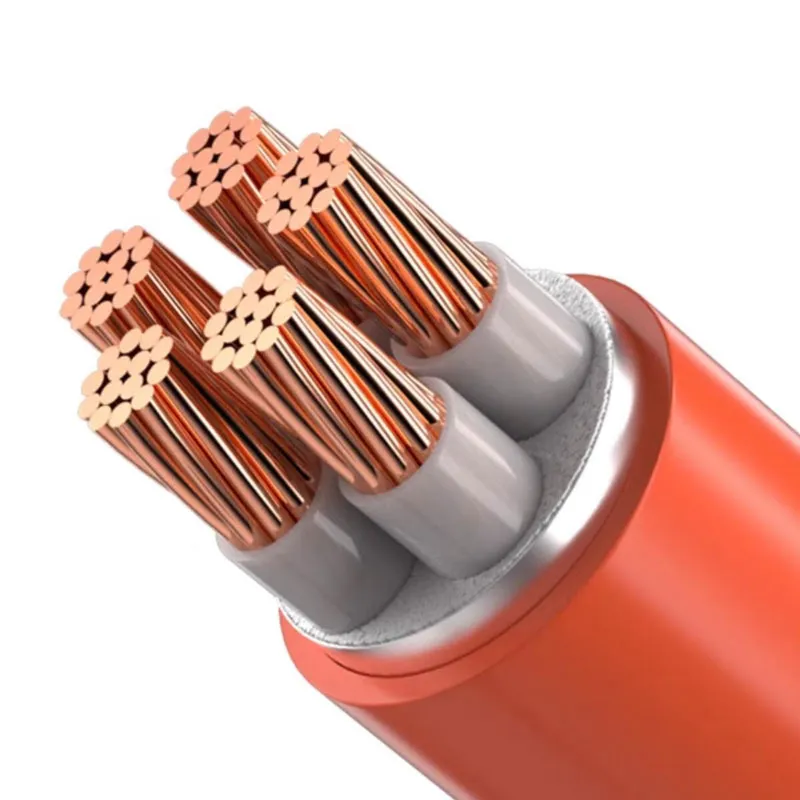

Огнестойкий кабель в металлической оболочке

Огнестойкий кабель в металлической оболочке -

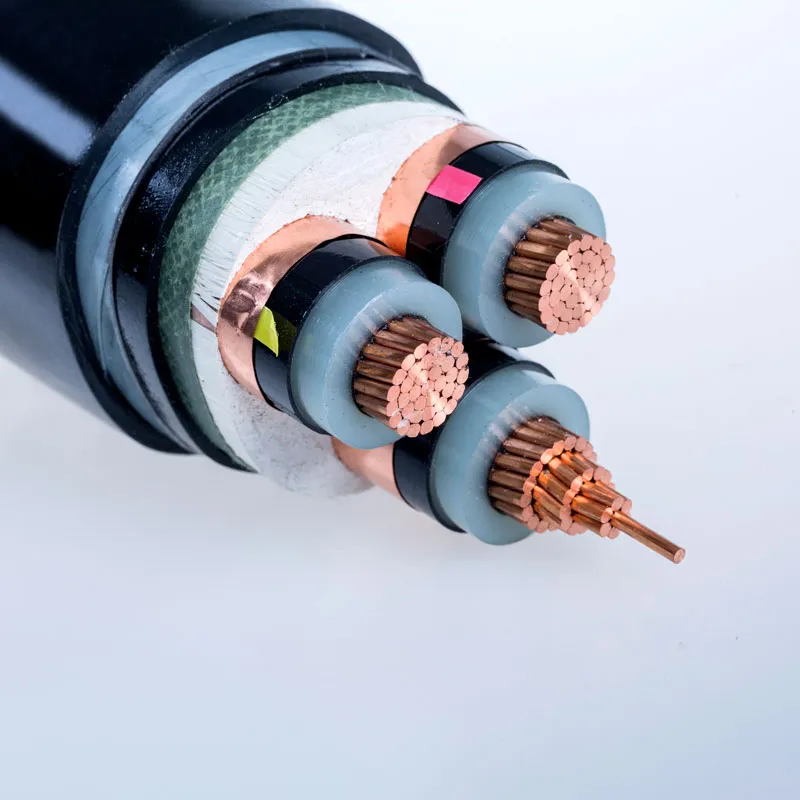

Силовой кабель с медной жилой, с изоляцией из сшитого полиэтилена (XLPE), в бронеоболочке из стальной ленты, на 10 кВ 1

Силовой кабель с медной жилой, с изоляцией из сшитого полиэтилена (XLPE), в бронеоболочке из стальной ленты, на 10 кВ 1 -

Многожильный огнезащитный кабель низкого напряжения с изоляцией и оболочкой из полиэтилена

Многожильный огнезащитный кабель низкого напряжения с изоляцией и оболочкой из полиэтилена -

Самонесущий изолированный провод (СИП) с медной жилой, с изоляцией из XLPE, на 1 кВ

Самонесущий изолированный провод (СИП) с медной жилой, с изоляцией из XLPE, на 1 кВ